Изобретение относится к ячеистым бетонам и может быть использовано при производстве теплоизоляционного - плиты теплоизоляционные и конструкционно-теплоизоляционного ячеистого бетона - стеновые блоки, плиты перекрытий, панели.

Известна, например, сырьевая смесь для изготовления легкого бетона (Глуховский В.Д. и др., а.с. СССР N 833745, опубл. 30.05.81).

Наиболее близким аналогом является шлакощелочной ячеистый бетон на основе доменного гранулированного шлака, кислой золы-уноса, щелочного компонента, порообразователя, приготовляемый в автоклаве (Руководство по изготовлению теплоизоляционных изделий из ячеистого бетона с использованием шлаков цветных металлов, М., 1983, с. 4-14, 15-24, 26, 27).

Недостатки прототипа: низкая трещиностойкость бетона, недостаточная стабильность производства, особенно при применении смесей низкой плотности при повышенной высоте формования, высокая стоимость автоклавной обработки бетона.

Техническая задача данного изобретения: повышение экономичности производства, прочности, трещиностойкости усадочного происхождения, особенно при низкой плотности бетона.

Решение технической задачи достигается тем, что шлакощелочной ячеистый бетон, включающий молотый гранулированный доменный шлак, щелочной компонент и порообразователь, в качестве щелочного компонента содержит низкомодульное жидкое стекло и дополнительно дисперсно-армирующий материал при следующем соотношении компонентов (в мас.%):

Молотый доменный гранулированный шлак - 53,65-74,32

Низкомодульное жидкое стекло - 25,09-45,02

Порообразователь - 0,161-0,755

Дисперсно-армирующий материал - 0,337-0,460

Причем в качестве порообразователя используется газообразователь - алюминиевая пудра и/или пенообразователь - окись алкилдиметиламина со стабилизатором пены в количестве 4-5% от расхода пенообразователя. Дисперсно-армирующий материал: для газобетона - щелочестойкое стекловолокно в виде отрезков длиной 2-3 см, для пенобетона - щелочестойкое стекловолокно в виде отрезков длиной 2-3 см или сеток требуемых размеров.

Пенообразователь перемешивают 3 мин при частоте 150-160 мин-1, а смесь всех компонентов - 2,5 мин при частоте 100-110 мин-1.

Поверхность изделий шлакощелочного ячеистого бетона после тепловой обработки покрывают защитным составом, содержащим 50%-ный раствор латекса СКС-65Г и молотый шлак в соотношении мас.% 1:3-1:5.

У прототипа для гидрофобной защиты используется состав, мас.%:

Латекс СКС-65Г - 45

Стабилизатор - 0,7

Вода - 54,3

Технология изготовления предлагаемого материала заключается в следующем.

Основной доменный гранулированный шлак подвергается помолу до удельной поверхности 380-400 м2/кг. Промышленное жидкое стекло доводится до требуемой плотности 1,30 ± 0,02 г/см3 и модуля силикатного 2,0 ± 0,1. При приготовлении газобетона готовое к употреблению жидкое стекло нагревают до температуры, обеспечивающей температуру ячеистобетонной смеси в интервале 26-28oC. Стекловолокно в виде жгутов режут на отрезки длиной 2-3 см, в виде сеток - на куски требуемых размеров. Прокаленную алюминиевую пудру разводят водой в соотношении 1:10 до получения суспензии, пенообразователь со стабилизатором (вводится в количестве 4-5% от расхода пенообразователя) разводят водой в соотношении 1:100.

Для газобетона приготовленные материалы дозируются в скоростной смеситель (общая продолжительность перемешивания не превышает 2 мин) в следующей последовательности: жидкое стекло, молотый шлак, стекловолокно. Смесь перемешивается в течение 1 мин. Затем добавляется алюминиевая суспензия и полученная смесь перемешивается еще в течение 1 мин. Готовую смесь выливают в формы-кассеты и оставляют вызревать в течение 0,5-1 ч. После срезания "горбушки" изделия подвергаются пропариванию при атмосферном давлении по режиму 2+3+6+2 ч при температуре изотермического прогрева 85 ± 5oC.

Для пенобетона пена готовится в скоростном смесителе в течение 3 минут при частоте вращения вала 150-160 мин-1, шлакощелочное вяжущее (молотый шлак + жидкое стекло) готовится при перемешивании в течение 1-1,5 мин, после чего готовая пена подается в раствор и полученная смесь перемешивается в течение 2,5 мин при частоте вращения вала 100-110 мин-1. Готовая смесь выливается в формы-кассеты с уложенными в них сетками из стекловолокна - для поверхностного армирования (возможно введение стекловолокна в виде отрезков длиной 2-3 см при перемешивании смеси для объемного армирования) и остается вызревать в течение 6 ч, после чего подвергается пропариванию при температуре изотермического прогрева 85 ± 5oC по режиму 3+6+2 ч.

После тепловой обработки поверхность изделий вручную (кистью) или распылением покрывают защитным составом на основе 50%-ного раствора латекса СКС-65Г и молотого гранулированного шлака в соотношении 1:3-1:5. Состав можно приготовить в скоростном смесителе. Время перемешивания 1,5-2 мин.

В результате применения данного состава изделия не имеют усадочных трещин при хранении в воздушно-сухих условиях. Коэффициент теплопроводности таких изделий находится в пределах, допускаемых ГОСТ 25485-89 "Бетоны ячеистые. Технические условия".

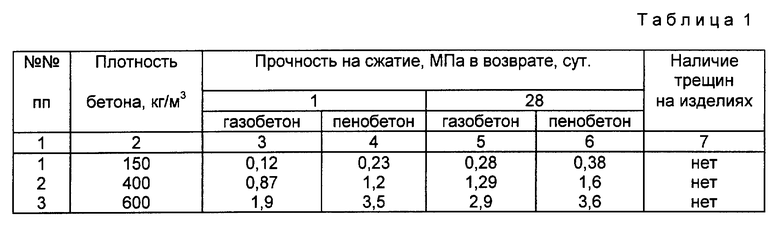

Физико-химические свойства предлагаемого материала приведены в таблице 1. Испытания плотности, прочности на сжатие, теплопроводности проводились в соответствии с действующими стандартами. Трещиностойкость определялась визуально.

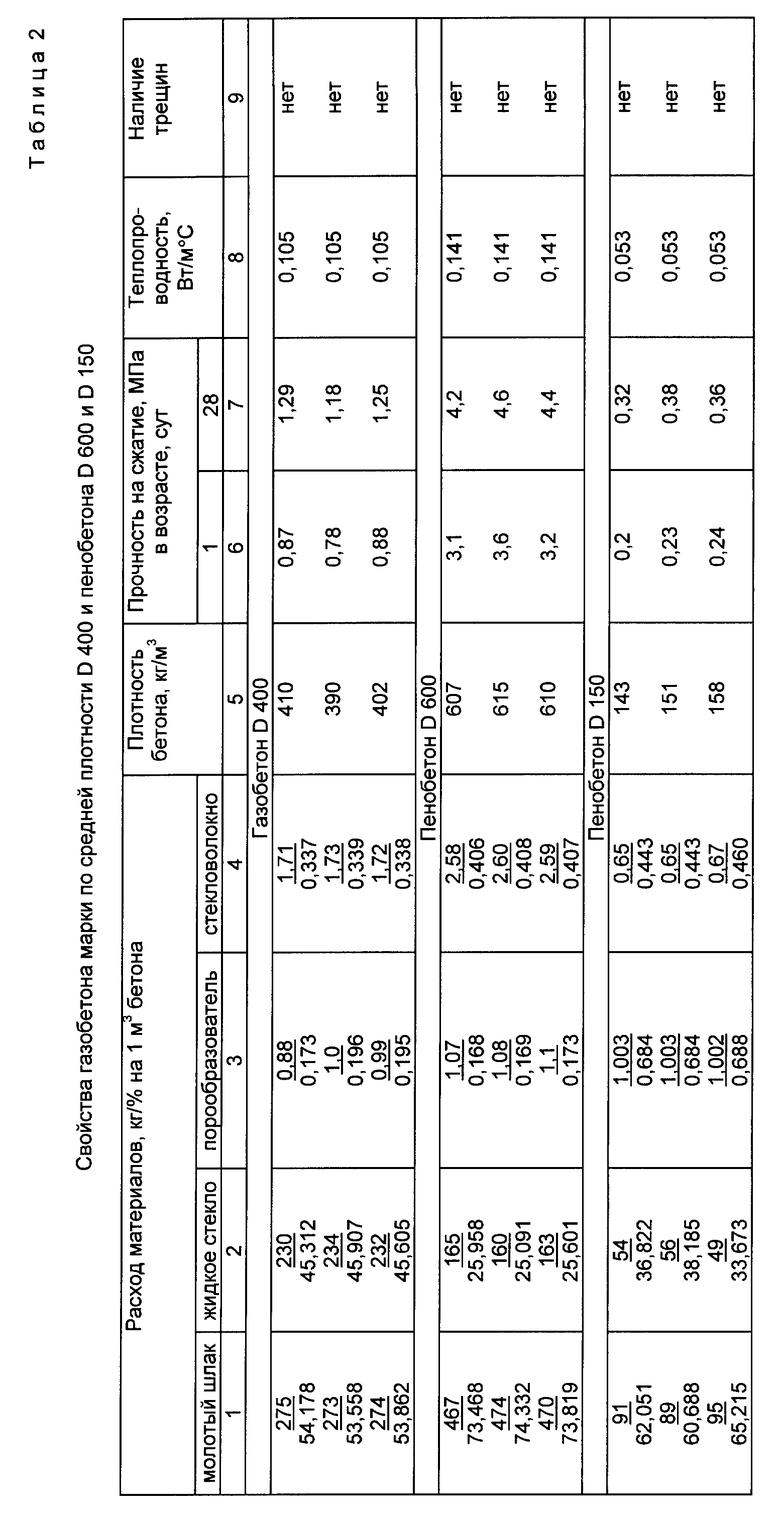

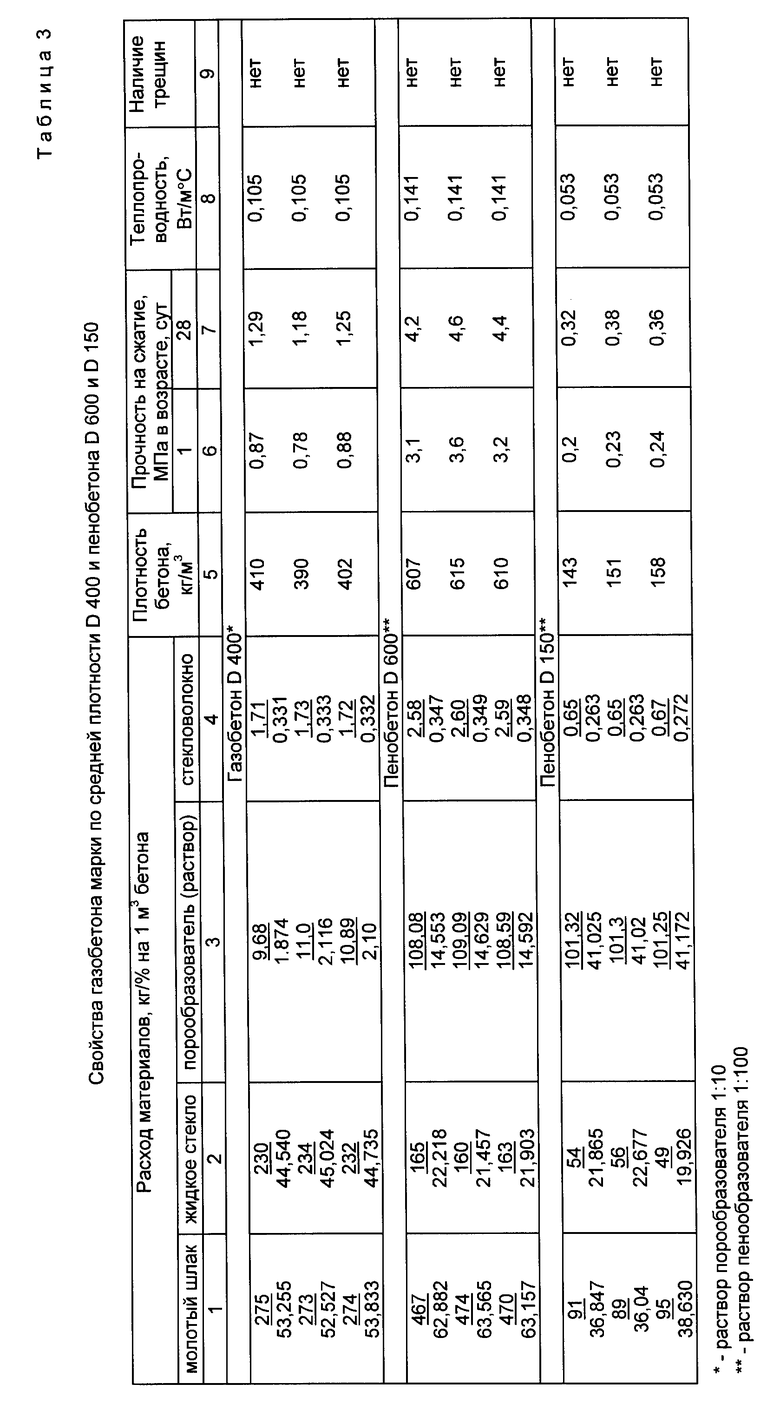

Изобретение поясняется примерами для газобетона плотностью 400 кг/м3 и пенобетона плотностью 150 и 600 кг/м3. Расход материалов и свойства бетонов приведены в таблицах 2, 3.

Газобетон плотностью 400 кг/м3.

Пример 1. Предварительно основной доменный гранулированный шлак измельчается до удельной поверхности 380-400 кг/м3, стекловолокно режется на отрезки 2-3 см, жидкое стекло доводится до кондиции (модуль силикатный 2,0, плотность - 1,30 г/см3). Температура жидкого стекла должна обеспечить температуру смеси в интервале 26-28oC, расход алюминиевой пудры - 0,88 кг/м3, жидкого стекла - 230 кг/м3, шлака - 275 кг/м3, стекловолокна - 1,71 кг/м3.

Приготовленную в смесителе бетонную смесь заливают в формы-кассеты и выдерживают в течение 0,5-1 ч до появления "горбушки", которую удаляют, затем изделие подвергают пропариванию по режиму 2+3+6+2 ч при температуре изотермического прогрева 85±5oC. После остывания кистью или распылением поверхность изделия покрывают защитным составом на основе 50%-ного раствора латекса СКС-65Г и молотого гранулированного шлака в соотношении 1:3-1:5 (расход покрытия - 0,130-0,150 кг/м2 ).

Основные показатели бетона (прочность при сжатии, плотность, теплопроводность) определялись после тепловой обработки в возрасте 1 и 28 суток в соответствии с действующими стандартами.

В данном примере они составили: плотность - 410 кг/м3, прочность - 0,87 и 1,29 МПа (соответственно в возрасте 1 и 28 сут), теплопроводность - 0,105 Вт/(м•oC). Усадочные трещины на поверхности материала отсутствовали.

Пример 2. Технология аналогична описанной выше.

Расход материалов составил: жидкое стекло - 234 кг/м3, молотый шлак - 273 кг/м3, стекловолокно - 1,73 кг/м3, алюминиевая пудра - 1,0 кг/м3.

Показатели бетона : плотность - 390 кг/м3, прочность 0,78 и 1,18 МПа, коэффициент теплопроводности - 0,105 Вт/(м•oC). Усадочные трещины на поверхности бетона отсутствовали.

Пример 3. Технология изготовления бетона аналогична описанной выше в примере 1.

Расход материалов: жидкое стекло - 232 кг/м3, молотый шлак - 274 кг/м3, стекловолокно - 1,72 кг/м3, алюминиевая пудра - 0,99 кг/м3.

Показатели бетона: плотность - 402 кг/м3, прочность - 0,88 и 1,25 МПа, теплопроводность - 0,105 Вт/(м•oC). Усадочных трещин нет.

Пенобетон плотностью 600 кг/м3.

Пример 1. Предварительно основной доменный гранулированный шлак измельчается до удельной поверхности 380-400 м2/г, жидкое стекло доводится до плотности 1,30 г/см3, модуля силикатного 2,0. Пенообразователь разводится водой в соотношении 1:100, а затем в его состав вводится стабилизатор пены в количестве 4-5%. Стекловолокно режется на отрезки длиной 2-3 см или на куски требуемых размеров.

Приготовление пены осуществляется в смесителе с регулируемой частотой вращения вала при 150-160 мин-1. Приготовление шлакощелочного вяжущего (молотый шлак + жидкое стекло) происходит в течение 1-1,5 мин. Затем приготовленная пена подается в раствор и полученная смесь перемешивается в течение 1,5 мин при частоте вращения вала 100-110 мин-1. Далее готовая смесь выливается в форму-кассету с уложенной в нее сеткой из стекловолокна (возможно введение стекловолокна в виде отрезков 2-3 см при перемешивании вяжущего) и выдерживается в течение 6 ч, после чего подвергается пропариванию по режиму 3+6+2 ч при температуре изотермического прогрева 85±5oC.

Расход материалов в данном случае составил: молотый шлак - 467 кг/м3, жидкое стекло - 165 кг/м3, пенообразователь (окись алкилдиметиламина + вода + стабилизатор пены) - 108,08 кг/м3, стекловолокно - 2,58 кг/м3.

Определение основных показателей бетона (плотности, прочности на сжатие) проводились в соответствии с требованиями действующих стандартов. В данном примере они составили: плотность - 607 кг/м3, прочность - 3,1 и 4,2 МПа (в возрасте 1 и 28 суток), теплопроводность - 0,141 Вт/(м•oC). Усадочных трещин на изделиях с защитным покрытием не было.

Пример 2. Технология изготовления пенобетона аналогична описанной в примере 1.

Расход материалов: молотый шлак - 474 кг/м3, жидкое стекло - 160 кг/м3, раствор пенообразователя - 109,09 кг/м3, стекловолокно - 2,60 кг/м3.

Показатели бетона: плотность - 615 кг/м3, прочность - 3,6 и 4,6 МПа, теплопроводность - 0,141 Вт/(м•oC). Усадочные трещины отсутствовали.

Пример 3. Технология приготовления пенобетона аналогична описанной в примере 1.

Расход материалов: молотый шлак - 470 кг/м3, жидкое стекло - 163 кг/м3, раствор пенообразователя - 108,59 кг/м3, стекловолокно - 2,59 кг/м3.

Показатели бетона: плотность - 610 кг/м3, прочность - 3,2 и 4,4 МПа, теплопроводность - 0,141 Вт/(м•oC), усадочные трещины отсутствовали.

Пенобетон плотностью 150 кг/м3.

Технология изготовления изделий аналогична описанной в примерах 1-3 для пенобетона плотностью 600 кг/м3.

Расход материалов на 1 м3 бетона и свойства даны в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2120429C1 |

| ЖАРОСТОЙКИЙ ШЛАКОЩЕЛОЧНОЙ ПЕНОБЕТОН | 1998 |

|

RU2149853C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗАВТОКЛАВНОГО ОСОБО ЛЕГКОГО БЕТОНА НА ЦЕМЕНТНОМ ВЯЖУЩЕМ | 1997 |

|

RU2132835C1 |

| ЯЧЕИСТЫЙ БЕТОН НА ОСНОВЕ КЕРАМИЧЕСКОЙ БЕЗОБЖИГОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2440941C2 |

| ВЯЖУЩЕЕ | 1992 |

|

RU2072333C1 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ДЕТОКСИКАЦИИ И УТИЛИЗАЦИИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 1997 |

|

RU2123989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛЬНОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2100322C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2109788C1 |

| ЖАРОСТОЙКИЙ ШЛАКОЩЕЛОЧНОЙ ПЕНОБЕТОН | 2006 |

|

RU2306301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

Шлакощелочной ячеистый бетон относится к составам ячеистобетонной смеси и может быть использован для производства теплоизоляционных (плиты теплоизоляционные) и конструкционно-теплоизоляционных ячеистых бетонов (стеновые блоки, плиты перекрытий, панели). Технический результат - повышение трещиностойкости и прочности бетона, обеспечение стабильности производства изделий, особенно при применении смесей низкой плотности и повышенной высоты формования, снижение стоимости производства изделий. Шлакощелочной ячеистый бетон содержит, мас. %: молотый доменный гранулированный шлак 53,65 - 74,32, низкомодульное жидкое стекло 25,09 - 45,02, порообразователь 0,161 - 0,755, дисперсно-армирующий материал 0,337 - 0,460. В качестве порообразователя используется газообразователь - алюминиевая пудра или пенообразователь - окись алкилдиметиламина со стабилизатором пены, расход 4-5% от расхода пенообразователя. Дисперсно-армирующий материал - щелочестойкое стекловолокно в виде отрезков 2-3 см или сеток требуемых размеров. Пенобетонная смесь готовится по определенному режиму. На поверхность материала после тепловой обработки наносится защитное покрытие на основе 50%-ного раствора латекса СКС-65Г и молотого шлака в соотношении 1: 3 - 1: 5. 6 з.п. ф-лы, 3 табл.

Молотый доменный гранулированный шлак - 53,65 - 74,32

Низкомодульное жидкое стекло - 25,09 - 45,02

Порообразователь - 0,161 - 0,755

Дисперсно армирующий материал - 0,337 - 0,460

2. Бетон по п.1, отличающийся тем, что в качестве дисперсно армирующего материала он содержит щелочестойкое стекловолокно в виде отрезков длиной 2 - 3 см.

| Руководство по изготовлению теплоизоляционных изделий из ячеистого бетона на шлакощелочном вяжущем с использованием шлаков цветной металлургии | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Сырьевая смесь для приготовлениялЕгКиХ бЕТОНОВ | 1979 |

|

SU833745A1 |

| RU 94020868 A1, 27.01.96 | |||

| RU 94030387 A1, 10.05.96 | |||

| RU 2051882 C1, 10.01.96 | |||

| RU 2052412 C1, 20.01.96 | |||

| СПОСОБ ФОРМИРОВАНИЯ ФИКСИРОВАННОГО РАСПРЕДЕЛЕНИЯ НАВЕДЕННОГО МАГНИТНОГО ПОЛЯ В МАГНИТНОЙ СТРУКТУРЕ, ФОРМИРУЕМОЙ В ИНТЕГРАЛЬНОЙ СХЕМЕ, И ИНТЕГРАЛЬНАЯ СХЕМА, СОДЕРЖАЩАЯ МАГНИТНУЮ СТРУКТУРУ | 2019 |

|

RU2723233C1 |

| DE 3445484 A, 31.10.85 | |||

| СЕГМЕНТНЫЙ ЗАТВОР | 0 |

|

SU391225A1 |

| DE 4327074 A1, 16.02.95 | |||

| US 5342445 A, 30.08.94 | |||

| Байболов С.М | |||

| и др | |||

| Пеношлакобетон - эффективный звукопоглощающий материал./В сб | |||

| Шлакощелочные цементы, бетоны и конструкции | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1998-12-20—Публикация

1996-07-18—Подача