Изобретение относится к переработке термопластичных полимеров, а именно к получению армированного пластика н-а основе матрицы из термопластичного полимера, армированного волокнами из термопластичных материалов,, и может быть использова но в различных областях техники, химической промьшшенности, сельском Хозяйстве.

Известен способ получения армированного пластика на бснове термоплатичных гибкоцепных полимеров путем смешения термопласта с армируюи им волокном ( на основе полиэтилентерефталата ) с последующим формованием в изделие, например экструзией tl

Недостаток способа состоит в том что армирующее волокно должно быть предварительно сформовано, что значительно увеличивает стоимость армированного пластика.

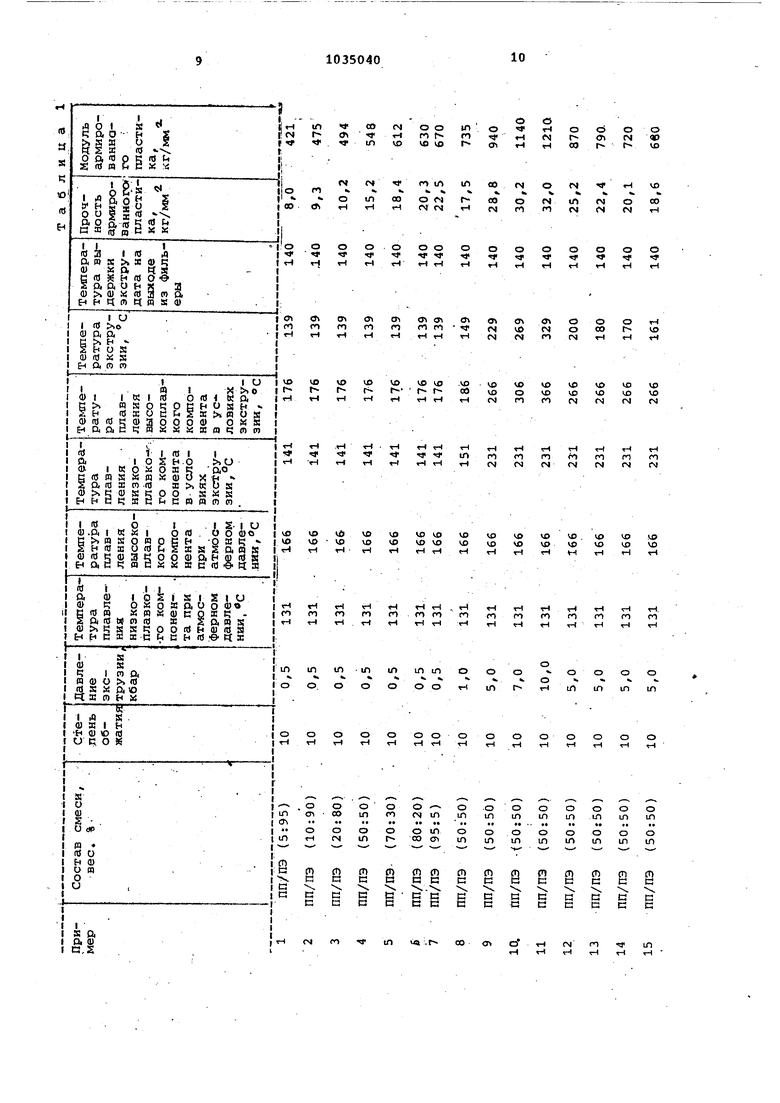

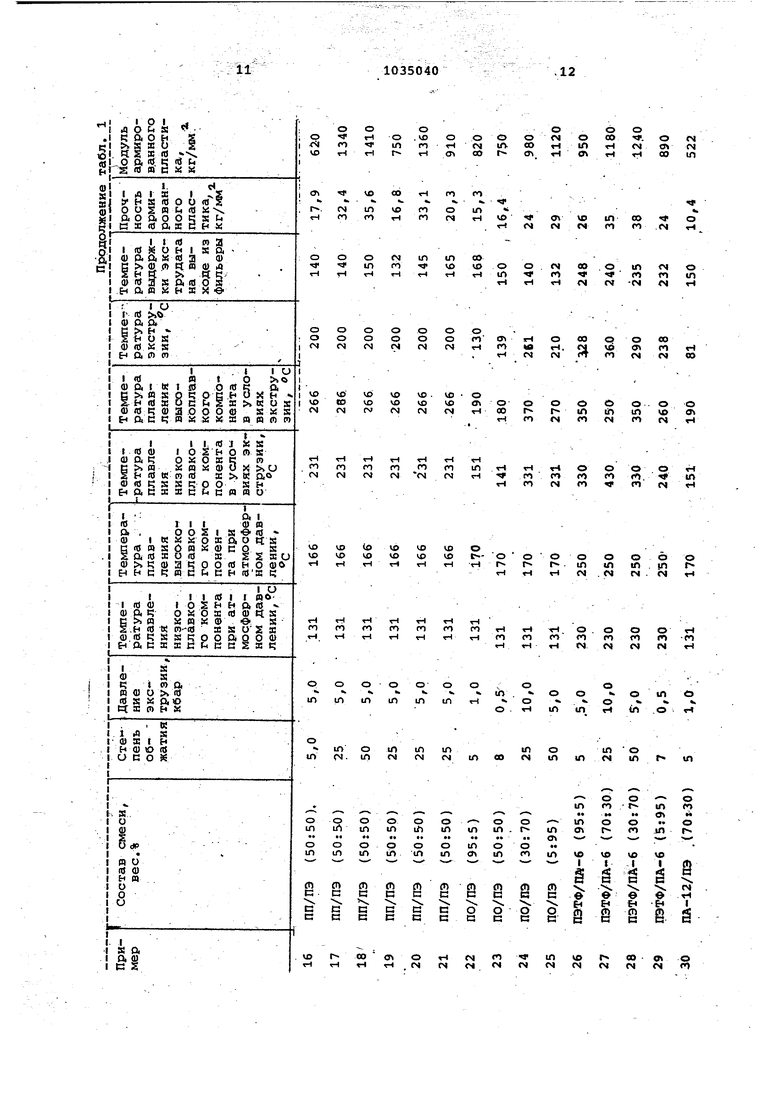

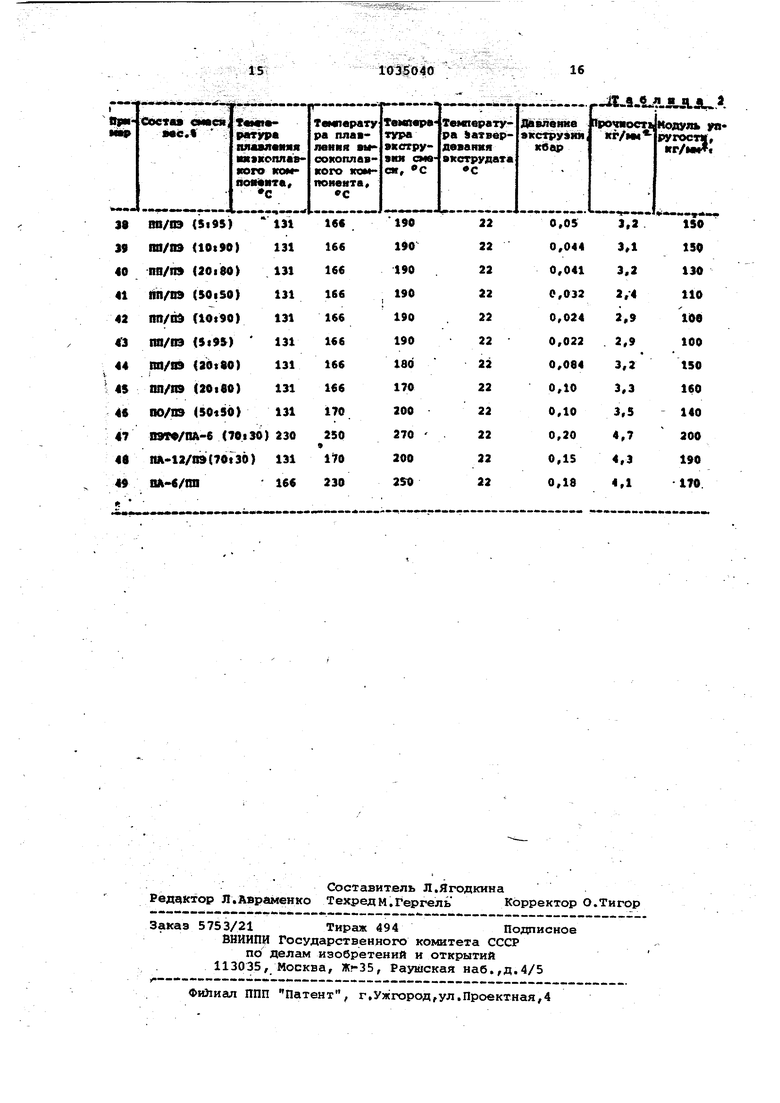

Наиболее близким по технической сущности и достигаемому положитель. ному эффекту к предлагаемому является способ получения армированного пластика на основе термопластичных гибкоцепных полимеров путем экструзии их .смеси при -температуре, выше температур плавления обоих компонентов и давлении менее О,2 кбар с последующим охлаждением до комнатно температуры. При этом в матрице однго полимера образуется большое число (1000 шт/мм)тонких (менее 10 мкм) волокон другого полимера. Матрицей .является тот компонент который образует непрерывную фазу в смеси, а волокна образует компонент являющийся дисперсной фазой. По этому способу получают армированные пластики из смесей полиамида с полиэтиле нтерефталатом, полиформальде гида с полиэтиленом, полиоксометиле на с сополиамидом, полиоксометилена с сополимером этилена с винилацетатом, сополиамида с полиэтиленом, сополиамида с полипропиленом, полиоксрметилена с полиметинолом, полипропилена с полиэтиленом. Содержайие каждого компонента в смеси составляет от 0,5 до 50 вес.%. Таким образом, этот способ позволяет одновременно формовать армирующее волокно и армированный пластик, что исключает стадии предварительного получения волокна и его смешения с термопластичным полимером ГЗЦ. Недостатком способа являются невысокие значения разрывной прочности и жесткости (модуля упругости)п лученного армированного пластика. Так, для смеси полиэтилен - полипро пилен прочность составляет 1,82,3 кг/мм - при модуле упругости 80100 кг/мм .

Цель изобретения - увеличение прочности и жесткости армированного пластика на основе термопластичных гибкоцепных полимеров.

Указанная цель достигается тем, что согласно способу получения армированного пластика на основе термопластичных гибкоцепных полимеров путем экструзии их смеси, экструзию осуществляют при содержании каждого

to полимера в смеси 5-95 вес.%, при давлении 0,5-10 , степени обжатия 5-50 и температуре на 2-70°С ниже температуры плавления низкоплавкого полимера в условиях экструзии,

5 с последующей выдержкой.экструдата при температуре, находящейся между температурами плавления полимеров при атмосферном давлении.

Под температурой плавления низ0 коплавкого компонента ( полимера) понимается его температура плавления в условиях экструзии, т.е. при давлении экструзии, поскольку температура плавления полимеров увеличивд5 ется с ростом давления согласно уравнению Клаузиса-Клайперона. Для большинства- полимеров увеличение температуры плавления с давлением описывается формулой

Т„лр 0,02Р + Т„, ,

где - температура плавления при давлении Р(Р - величина давления в атмосферах), - температура плавления при атмосферном давлении.

Смесь термопластичных гибкоцепнык полимеров приготовляют смешением в расплаве двух или более исходных компонентов на смесительном оборудовании, например на дву0 шнековых или одношнековых экструдерах, смесителях типа Вембери, вальцеванием при температуре выше температуры плавления высокоплавкого компонента смеси. После смешения смесь

5 полимеров охлаждают до затвердевания. Если один или несколько компонентов смеси деструктируют ниже температуры их плавления, то смешение их проводят осаждением из общеQ го растворителя с последукЯдей его отгонкой.

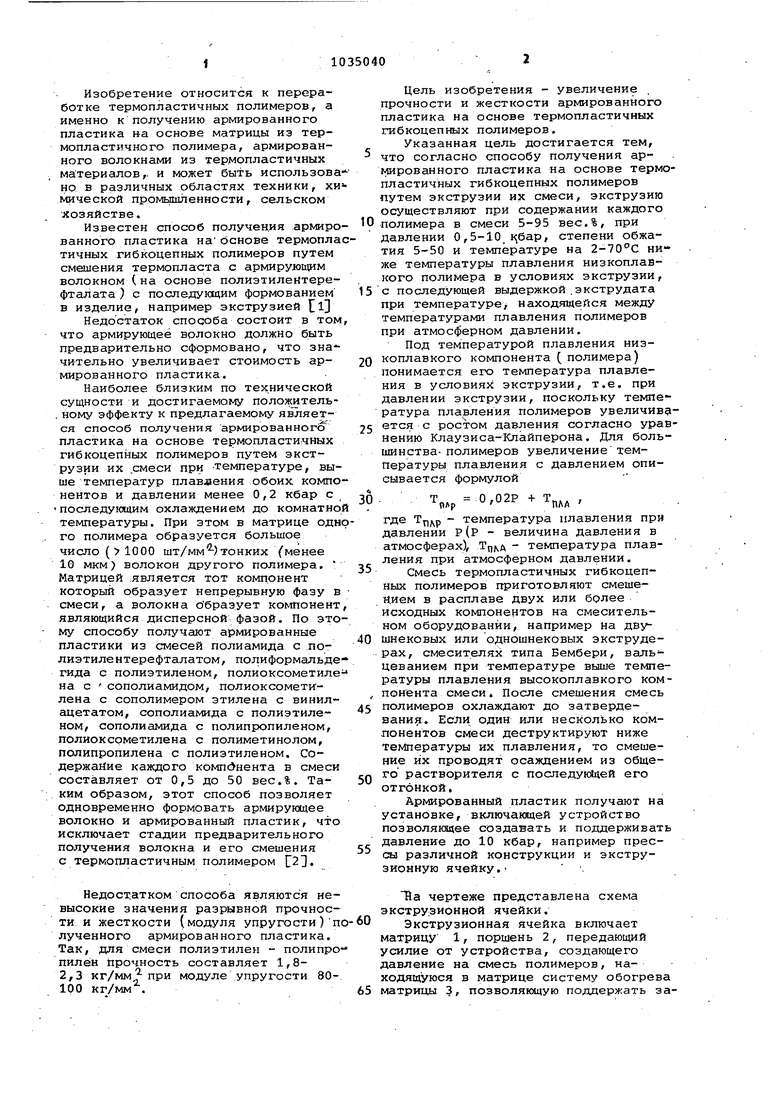

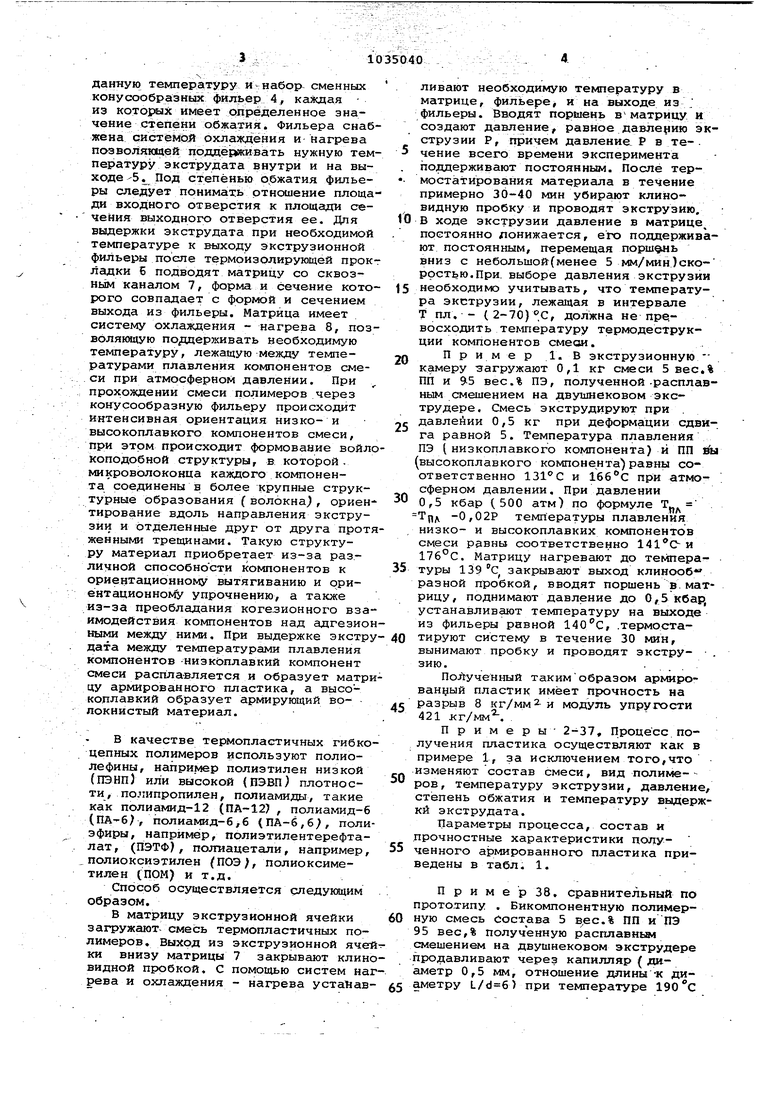

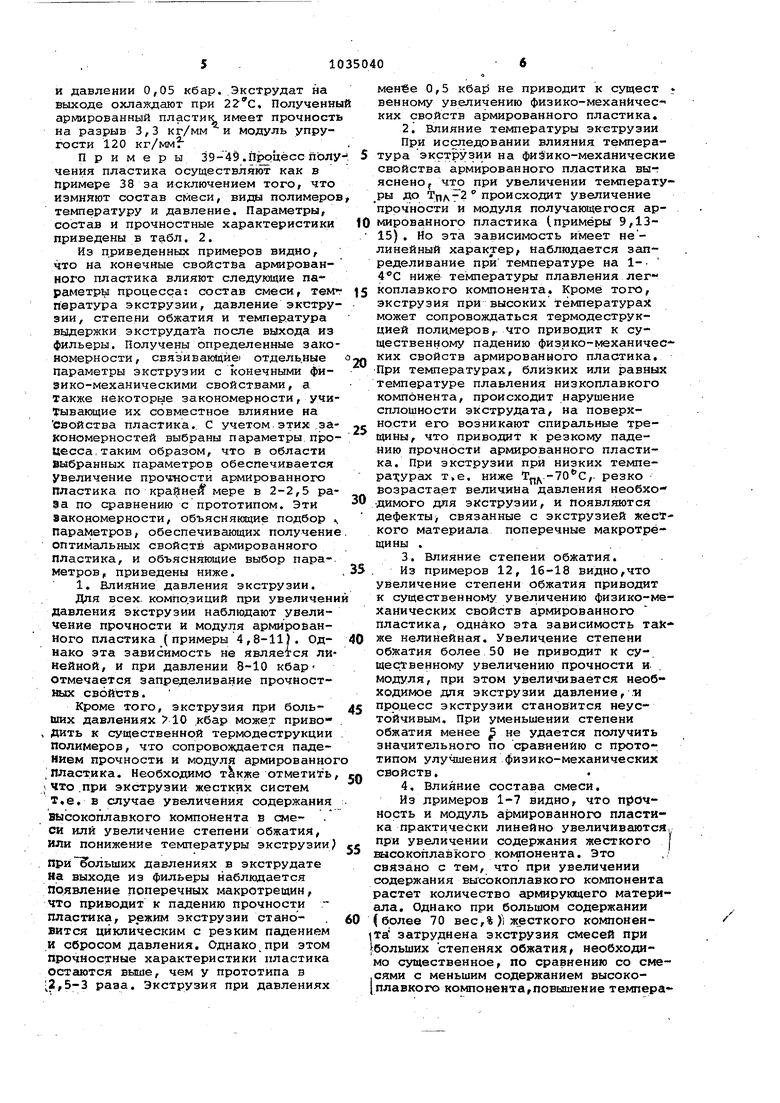

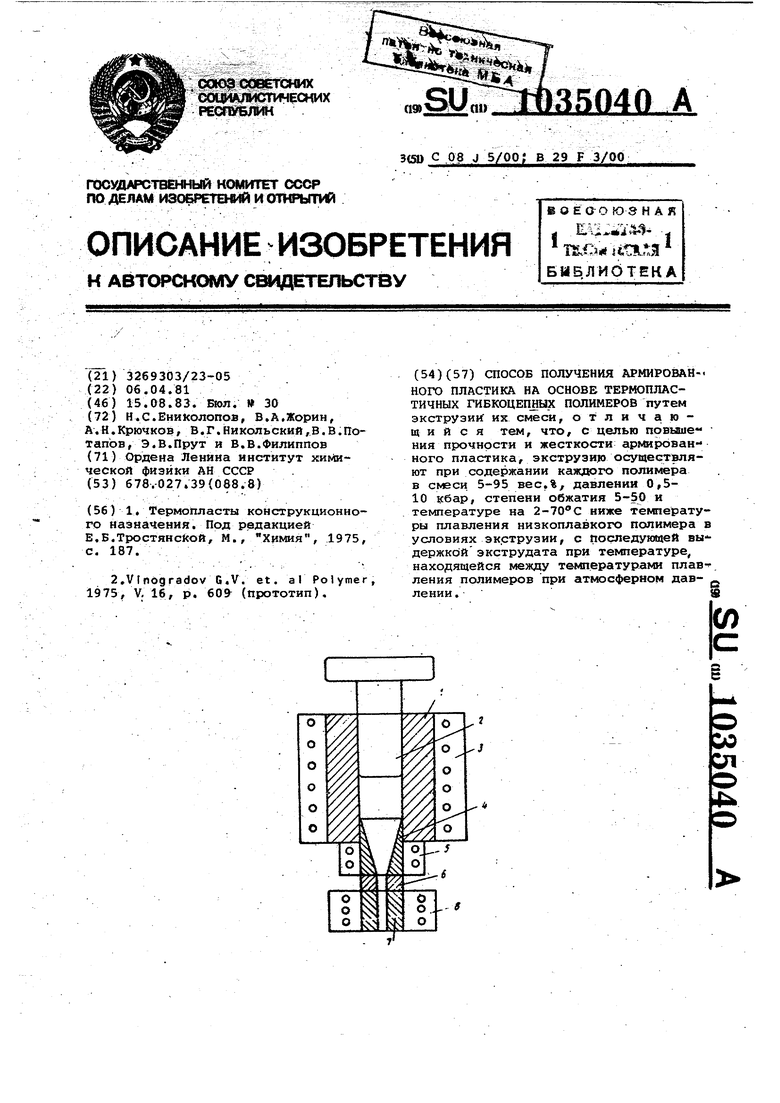

Армированный пластик получают на установке, включающей устройство позволякхцее создавать и поддерживать давление до 10 кбар, например прессял различной конструкции и экструзионную ячейку. На чертеже представлена схема экструзионной ячейки. Экструзионная ячейка включает матрицу 1, поршень 2, передающий усилие от устройства, создающего давление на смесь полимеров, находящуюся в матрице систему обогрева матрицы 3, позволяющую поддержать заданную температуру итнабор сменных конусообразных фильер 4, каждая из KOTOjcaax имеет определенное значение степени обжатия. Фильера снаб жена системой охлаждения и нагрева по-зволякщей поддёйживать нужную тем пературу экструдата внутри и на выходе -5. Под степенью о.бжатия фильеры следует понимать отношение площа ди входного отверстия к площади сечения выходного отверстия ее. Для выдержки экструдата при необходимой температуре к выходу з кструзионной фильеры после термоизолирующей прок лащки Б подводят матрицу со сквозным каналом 7, форма и сечение кото рого совпадает с формой и сечением выхода из фильеры. Матрица имеет систему охлаждения - нагрева 8, поз воляющую поддерживать необходимую температуру, лежащую между температурами плавления компонентов смеси при атмосферном давлении. При прохождении смеси полимеров через конусообразную фильеру происходит Интенсивная ориентация низко- и высокоплавкого компонентов смеси, при этом происходит формование войл коподобной структуры, в которой. микроволоконца каждого компонента соединены в более крупные структурные образования ( волокна, ориен тирование вдоль направления экструзии и отделенные друг от друга прот женными трещинами. Такую структуру материал приобретает из-за различной способности компонентов к ориентационному вытягиванию и ориёнтационно упрочнению, а также из-за преобладания коге.зионного вза имодействия компонентов над адгезио между ними. При выдержке экстр дата между температурами плавления компонентов низкоплавкий компонент смеси расплавляется и образует матр цу армированного пластика, а высокоплавкий образует армирующий во- локнистый материал. в качестве термопластичных гибко цепных полимеров используют полиолефины, например полиэтилен низкой (ПЭНП) или высокой (ПЭВП плотности , полипропилен , полиамиды, такие как полиамид-12 {ПА-127 , полиамид-6 (ПА-б, полиамид-6,6 (ПА-б,67, поли эфиры, например, полиэтилентерефталат, (ПЭТФ), полпацетали, например полиоксиэтилен (ПОЭ ), полиоксиметилен (ПОМ) и т.д. Способ осуществляется следующим образом. В матрицу экструзионной ячейки загружают- смесь термопластичных полимеров Выход Из экструзионной яче ки внизу матрицы 7 закрывают клин видной пробкой. С помощью систем на рева и охлаждения - нагрева ycTaliaB ливают необходимую температуру в матрице, фильере, и на выходе из . фильеры. Вводят поршень в матрицу и создают давление, равное давлению экструзии Р, причем давление Р в те-, чение всего времени эксперимента поддерживают постоянным. После термостатирования материала в течение примерно 30-40 мин убирают клиновидную пробку и проводят экструзию. : В ходе экструзии давление в матрице постоянно понижается, его поддерживают постоянным, перемещая поршдль вниз с небольшой{менее 5 мм/мин)скоррстью.При. выборе давления экструзии необходимо учитывать, что температура экструзии, лежащая в интервале Т пл. - (2-70),С, должна не превосходить температуру термодеструкции компонентов смеои.. Пример 1. В экструзионную камеру загружают 0,1 кг смеси 5 вес.% ПП и 9-5 вес.% ПЭ, полученной-расплавным смешением на двушнековом экструдере. Смесь экструдируют при . давлейии 0,5 кг при деформации сдвИга равной 5. Температура плавления ПЭ ( низкоплавкого компонента) и ПП йл (высокоплавкого компонента)равны соответственно и 166 с при атмо- . сферном давлении. При давлении 0,5 кбар (500 атм) по формуле Т Тлд -0,02Р температуры плавления низко- и высокоплавких компонентов смеси равны соответственно 141 и 176°С. Матрицу нагревают до TeNWiepaтуры 139 С закрывают выход клинооб разной пробкой, вводят поршень в. матрицу, поднимают давление до 0,5 кбар, устанавливают температуру на выходе из фильеры равной , .термостатируют систему в течение 30 мин, вынимают пробку и проводят экстру- . зию..... Полученный такимобразом армировануый пластик имеет прочность на разрыв 8 к г/мм 2- и модуль упругости 421 jcr/MM. Пример ы 2-37, Процесс.получения пластика осуществляют как в примере 1, за исключением того,что изменяют состав смеси, вид полиме- ров, температуру экструзии, давление/ степень обжатия и температуру выдержки экструдата. Параметры процесса, состав и .прочностные характеристики полученного армированного пластика приведены в табл. 1. П Р и м е Р 38. сравнительный по прототипу . Бикомпонентную полимерную смесь Состава 5 .% ПП иПЭ 95 вес,% полученную расплавньм смешением на двушнековом экструдере продавливают через капилляр ( диаметр 0,5 мм, отношение длины -к диаметру ) при температуре и давлении 0,05 кбар. Экструдат на выходе охлаждают при 22с. Полученн армированный пластик имеет прочност на разрыв 3,3 кг/мм и модуль упругости 120 кг/мм Примеры 39-49.Пррцёсс пол чения пластика осуществляют как в Примере 38 за исключением того, что измняют состав смеси, виды полимеро температуру и давление. Параметры, состав и прочностные характеристики приведены в табл. 2. Из приведенных примеров видно, что на конечные свойства армированного пластика влияют следующие параметры процесса: состав смеси, тем пература экструзии, давление экстру зии, степени обжатия и температура выдержки экструдата после выхода из фильеры. Получены определенные зако номерности, связиваю1цйе1 отдель.ные параметры экструзии с конечными физико-механическими свойствами, а также некоторые закономерности, учи тывающие их совместное влияние на Свойства пластика. С учетом, этих ,за кономерностей выбраны параметры про цесса, таким образом, что в области выбранных параметров обеспечивается увеличение прочности армированного пластика по мере в 2-2,5 ра Эа по сравнению с прототипом. Эти закономерности, объясняющие подбор параметров, обеспечивающих получени оптимальных свойс.тв армированного пластика, и объясняющие выбор параметров, приведены ниже. 1. Влияние давления экструзии. Для всех, компо.зиций при увеличен давления экструзии наблюдают увеличение прочности и модуля армированного пластика (примеры 4,8-11). Однако эта зависимость не является ли нейной, и при давлении 8-10 кбар« отмечается эапределивание прочностныос свойств. Кроме того, экструзия при больших давлениях 10 кбар может приво, дить к существенной термодеструкции полимеров, что сопровождается падением прочности и модуля армированно ,пластика. Необходимо отметить что.при экструзии жестких систем , в случае увеличения содержания высокоплавкого компонента в смеси или увеличение степени обжатия, или понижение температуры экструзии При больших давлениях в экструдате На выходе из фильеры наблюдается появление поперечных макротрещин, что приводит к падению прочности пластика, режим экструзии становится циклическим с резким падением и сбросом давления. Однако при этом прочностные характеристики пластика остёцотся выше, чем у прототипа в 1,2,5-3 раза. Экструзия при давлениях мен€е 0,5 кбаЕЗ не приводит к сущест венному увеличению физико-механических свойств армированного пластика 2.Влияние температуры эк-струэии При исследовании влияния температура экструзии на фийико-механические свойства армированного пластика выг яснено что при увеличении температу ры до Тпл-2 происходит увеличение прочности и модуля получающегося армированного пластика примеры 9,1315). Но эта зависимость имеет нелинейный характер, наблюдается запределивание при температуре на 1- 4С ниже температуры плавления легкоплавкого компонента. Кроме того, экструзия при высоких температурах может сопровождаться термодеструкцией полимеров, что приводит к существенному падению физико-механических свойств армированного пластика. При температурах, бли:зких или равных Температуре плавления низкоплавкого компонента, происходит нарушение сплошности экструдата, на поверхности его возникают спиральные трещины, что приводит к резкому падению прочности армированного пластика. При экструзии при низких температсурах т.е. ниже Т.,- резко возрастает величина давления необходимого для экструзии, и появляются дефекты связанные с экструзией жёсткого материала поперечные макротрёщины . 3.Влияние степени обжатия. Из примеров 12, 16-18 видно,что увеличение степени обжатия приводит к существенному увеличению физико-механических свойств армированного пластика, однако эта зависимость Takже нелинейная. Увеличение степени обжатия более 50 не приводит к существенному увеличению прочности и модуля, при этом увеличивается необходимое для экструзии давление, .и процесс экструзии становится неустойчивым. При уменьшении степени обжатия менее не удается получить значительного по сравнению с прототипом улучшения физико-механических свойств.. 4.Влияние состава смеси. Из лримеров 1-7 видно, что п| очность и модуль армированного пластика практически линейно увеличиваются при увеличении содержания жесткого высокоплавкого компонента. Это связано с тем, что при увеличении содержания высокоплавкого компонента растет количество армируняцего материала. Однако при большом содержании (более 70 вес,% )i жесткого компоненTa затруднена экструзия смесей при больших степенях обжатия необходио существенное, по сравнению со смесями с меньшим содержанием высокоплавкого компонента,повышение температуры экструзии и давления экструзии. Кроме -того,наблюдается образование поперечных макротрещин, что приводит к некоторому уменьшевию прочностных характеристик а1 1ированного-пластика, а также усложняется переработка Полученного пластика в готовое изделие. Нахтример, полученному экструзией профильному армированному пластику (сечение в виде ленты, круга, двутавра) можно придать определенную форму, нагревая его несколько выше температурки плавления низкоплавкого компонента, изгибая .его и охлаждая до температуры ниже плавления легкоплавкого компонента. После такой обработки пластик сохраняет приданную ему форму. Если содержание высокоплакого компонента велико, то при изгибе на. его поверхности возникают трещины, .а после охлаждения он старается принять исходную форму. Установлено, что при выборе компонентов для получения армированного пластика оптимальной разностью их температур плавления является .

5. влияние температуры выдержки экструдата на в,ыходе из фильеры.

Из примеров 17, 19-21, видно, что ,зависимость прочности и модуля армированного пластика от температуры выдержки носит экстремальный харгистер. Выяснено, что точка экстремума зависит от состава смеси. При содержании низкоплавкого компонента более 8Ъ вес.% оптимальным является выдер;кка вблизи температуры плавления низкоплавкого компонента t. на выше f) при содержании легкоплавкого компонента от 70 до . 20 вес.% оптимальной является температура мелщу температуракга плавления при содержании легкоплавкогчэ компонента менее 20 вес.% оптимальной является температуру вблизи температуры плавления высокоплавкого комг понента. Кроме того вьщержка при температуре, превосходящей температуру экструзии для всех исследован, ных смесей, приводит к уменьшению фи. зико-йеханических свойств.

Ч 1Л

M

IN

СЛ

о го

n

vo r

n M

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических поликомпонентных волокон | 1981 |

|

SU1033591A1 |

| Способ получения многослойного пластика (его варианты) | 1983 |

|

SU1139639A1 |

| ТЕРМОПЛАСТИЧНЫЙ ПРЕПРЕГ, СОДЕРЖАЩИЙ НЕПРЕРЫВНЫЕ И ДЛИННЫЕ ВОЛОКНА | 2011 |

|

RU2573674C2 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ СПЛОШНОГО ЛИНЕЙНОГО ПРОФИЛЯ | 2011 |

|

RU2572892C2 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| ТРЕХМЕРНАЯ ВЫСОКОПРОЧНАЯ ВОЛОКНИСТАЯ КОМПОЗИТНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2688551C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОГО СЕРДЕЧНИКА ПРОВОДА ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ | 2019 |

|

RU2708846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПЛЕНОЧНОГО ПОЛОТНА | 2017 |

|

RU2734515C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛНЕННОГО ПЛЕНОЧНОГО ПОЛОТНА | 2017 |

|

RU2734514C2 |

СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАН-него ПЛАСТИКА НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ raSKOUEnjUX ПОЛИМЕРОВ путем экструзии их смеси, отличающийся тем, что, с целью повыше ВИЯ прочности и жесткости армирован ного пластика, экструзию осуществляют при содержании каждого полимера в смеси 5-95 вec.% давлении 0,510 кбар, степени обжатия 5-50 и температуре на ниже температуры плавления низкоплавкого полимера в условиях экструзии, с последующей выдержкой экструдата при температуре, находящейся между температурами плавления полимеров при атмосферном давлении. 00 сд о о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Под редакцией Е.Б.ТростянсКой, М., Химия, 1975, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| et | |||

| al Polymer, 1975, V, 16, p | |||

| АППАРАТ ДЛЯ ФОРМОВАНИЯ И УПЛОТНЕНИЯ ТОРФА, ГЛИНЫ И ДРУГИХ ПЛАСТИЧНЫХ МАТЕРИАЛОВ, ВЫПУСКАЕМЫХ ИЗ МУНДШТУКА НЕПРЕРЫВНОЙ ЛЕНТОЙ | 1922 |

|

SU609A1 |

Авторы

Даты

1983-08-15—Публикация

1981-04-06—Подача