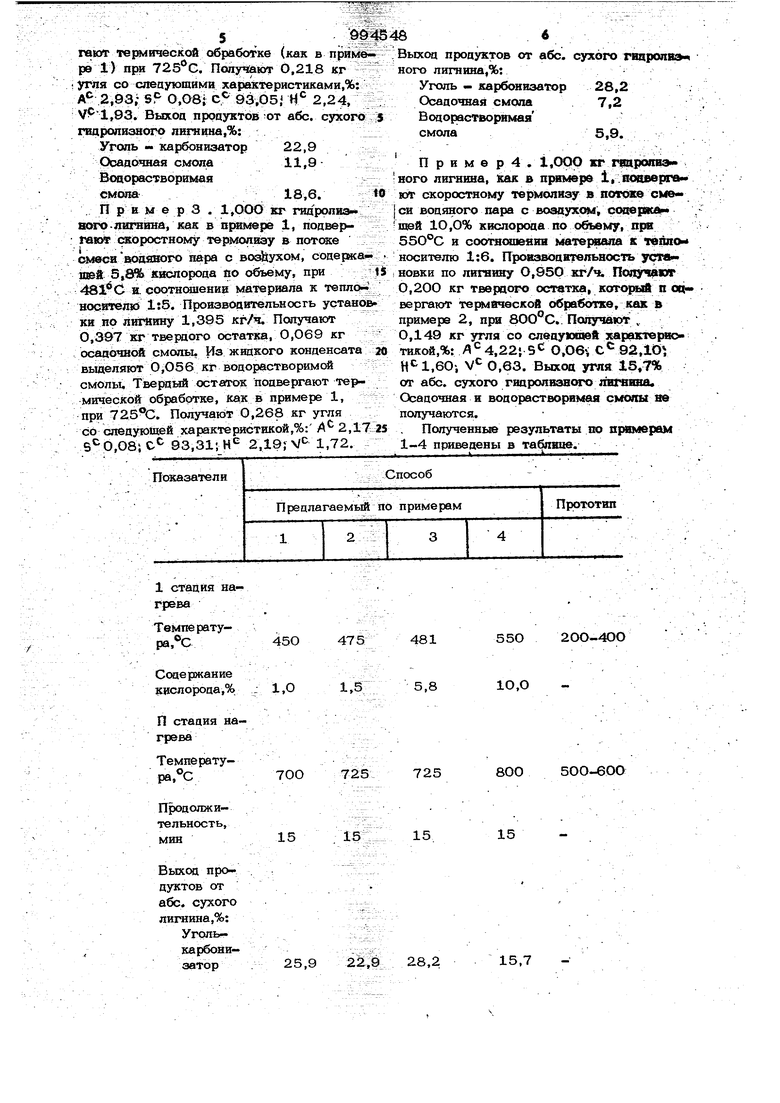

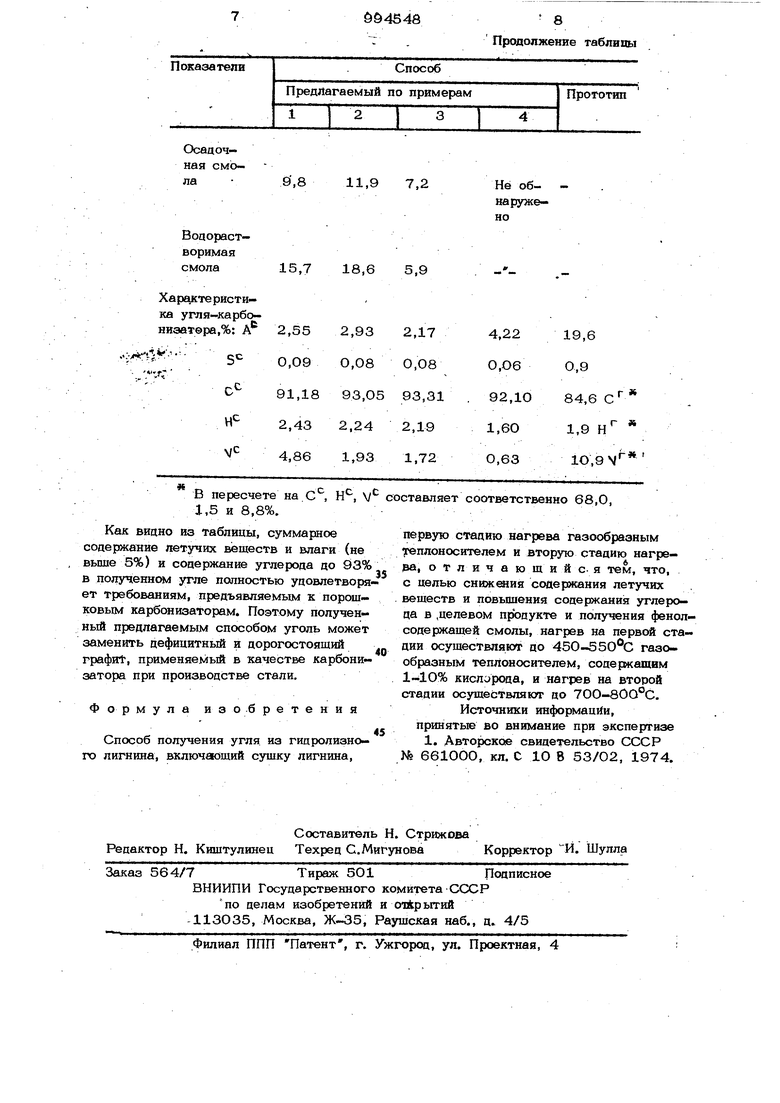

Изобретение относится к технологии деструктивной термической переработки гидролизного лигнина и может быть использовано для получения из него угля, пригодного для науглероживания жидкого металла в сталеплавильных агрегатах, Известны различные способы цеструкти ной термической переработки гидролизного лигнина с целью получения угля и дру гих продуктов. Получаемые угли используются в металлургии при производстве сероуглерода или перерабатываются в активные угли. Однако получаемые этици способами лигниновые угли не могут быть использованы в качестве карбониза- тора для науглероживания жидкого металла иэ-за высокого содержания в них летучих веществ. Наиболее -близким к предлагаемому являетс)я способ получения полукокса из гидролизного лигнина. По этому способу гидролизный лигнин с добавкой 2-5% известняка вначале нагревают дымовыми газами до 200-4О.О°С, затем твердым теплоносителем ДО 500-600°С, в резулы тате чего получают твердый остаток, называемый полукоксом Е 3 . Недостатком этого способа являете я значительное содержание в полукоксе летучих веществ (10,9% V ) и серы (O,9%So6iu,)f что не позволяет использовать его для науглероживания жидкого металла в сталеплавильных агрегатах. Цель изобретения - снижение содержания летучих веществ, повьпыеняе содержания углерода в делевом продукте и получение фенопсодержащей смолы. Поставленная цель достигается тем, что согласно способу получения угля из гидролизного лигнина, нагрев на пёреЫ стадии осуществляют до 450-550°С в токе газообразного теплоносигеля, соде1 жащего 1-10% кислорода, а нагрев на второй стадии осуществляют до 7ОО-800t. Осуществление первой стадии нагрева в условиях сжоростного термолиза при 45О-550°С, с добавкой кислорода обеспечивает оптимальные условия протекания конденсанионно-цеструктивных реакций, Б результате чего увеличивается выход твердого остатка на первой стадии нагрева, а также происходит более интенсивное образование фенолсодержащйх смол При превышении этой температуры начинается активное развитие термической деструкции, приводящее к заметному снижению выходов твердого остатка и смолобразных продуктов. При низких тем пературах в условиях скоростного термо лиза конденсационно-деструктивные реакции не развиваются достаточно глубоко в результате чего снижается выход угля на второй стадии нагрева. Про1саливание твердого остатка на вто рой стадии нагрева в бескислородной газовой среде приводит к вьщелению из него преимущественно кислорода и водеро да в виде окиси углерода, метана и свобедного водорода, за счет, чего и снижается содержание летучих веществ- в угле до 2% и увеличивается содержание углеро да до 9О% и вьпие. Процесс карбонизации предпочтиТель- нее вести в реакторе скоростного термолиза циклонного типа. При движении газовзвеси в винтовом канале реактора частицы нагреваются до температуры, при которой происходит термоцеструкция с выделением летучих продуктов термо.распада и накоплением углерода в твердо остатке. Большая часть серной кислоты, находящейся в гидролизном лигнине,, в условиях скоростного термолиза разлагается и удаляется из реакционной зоны одновременно с летучими продуктами термолиза.. V Малое время нахождения образовавшихся смолообрадных продуктов в зоне реактора с высокой температурой, за счет большой скорости движения газового потока, предохраняет их ог разложения. . Способ осуществляется следующим образом. Высушенный до влажности 5-15% гидролизный лигнин фракционируют путем измельчения до размеров частиц не более 3 мм, подвергают скоростному нагреву в реакторе циклонного типа, в котором материал движется по винтовому каналу сверху вниз. Твердый остаток отделяют в циклонном сепараторе, а летучие про-, дукты термолиза уносятся потоком тепло носителя через центральную трубу в виде парогазовой смеси. Последняя направл ется либо в топку для сжигания, либо на конденсацию иля получения жидкого конденсата. С цель85 повышения содержания фено лов в конденсате нагрев гидролизного лигнина ведут при температуре не выше , при содержании кислорода в теплоносителе 1-2% по объему. В квчесч ве теплоносителя, кроме дымовых газов, допустимо также использование перегрв- i того водяного пара или их смеси. Твердни остаток скоростного гермопкза прец|ставляет собой мелкозернистый уголь с размером частиц не более 2,5 мм. Для получения угля карбонизатора твердый остаток подвергают нагреванию при TOO.-SOO C, например, в барабанных- печах. Способ осуществляют в лабораторном реакторе скоростного термолиза с длиной винтового канала 14 м ив барабанной вращающейся печи,с электрообогре- вом объемом 0,ООЗ м . Пример. Переработке подве1 гают высущенньй и просеянный гидролизный лигнин со следующими характеристиками, %:W.p 4,8; 0,7; ,23; С 62,45; Н 5,20; V 56,10,- крупность не более 3 мм.. 1,00 кг гидролизного; лигнина подвергают скоростному термолизу в потоке смеси водяного пара с воздухом, соде1 жащей 1,0% кислорода по объему, при 45О°С и соотношении материала к теплоносителю 1:7. Производительность установки по лигнину 0,978 кг/ч. Получают 0,54О кг твердого остатка,. 0,О93 кг осадочной смольи Из жидкого конденсата выделяют 0,149 кг водорастворимой смолы. Твердый остаток подвергают термической обработке во вращающейся печи при в течение 15 мин. Получают 0,247 кг карбонизатора - угля со следующей ха ракте ристикой,%: А 2,5 5;. . ,09; С 91,18; Н 2,43; ,86. Выход продуктов от абс. сухого гидролизного лигяина,%:. Уголь - карбонизатор 25,9 Осадочная смола9,8 Водорастворимая смола15,7 П р и м е р 2 . 1,ОО кг гидролизного лигнина (как в примере 1) подвергают скоростному термолизу в потоке смеси водяного пара с воздухом, содержащей 1,5% кислорода по объему, при 475С и соотнощении материала к теплоносителю 1:8. Производительность установки по лигаину 0,923 кг/ч. ПолучаютО,325 кгтвер--, дого остатка, ОД13кг осадочной смолы. Из жидкого конденсата выделяют 0,177 кг водорастворимой смолы. Твердый остаток подвергают термической обработке (как в приме ре 1) при . ПояуЧ&ют О.218 кг угпя со следующими харбжтеристшсами,%: А 2,93; SP 0,0ej С 63,05i 2,24, V 1,93. Выход продуктов -от абс. сухого гвцропизного лип1ина,%: Уголь - карбонизатор 22,9 Осадочная смола11,9 Водорастворимая смеша18,6. П р и м е р 3 . 1,ООО кг гадролнашяч -лилавна, как в примере 1, поцвергакяг (жоростному термопвду в потсже смеси всщявого пара с , шей 5,ейЬ кислорода fio объему, при . сортнсшенив материала к теплоноснтепкэ 1:5. ПроиэвОдительносгь устано ки по пигйину 1,395 кг/ч. Получают 0,397 кг тве рдого остатка, О ,О 6 9 кг осаиочной смолы. Из жидкого конденсата выделяют 0,О56 кг водорастворимой смолы. Твердый остаток подвергают термической обработке. Как в примере 1, при 725°С. Получают 0,268 кг угля со следующей характеристшсой,%: А 2,17 ,O8lC 93,31; Н 2,19; V« 1,72. Выход продуктов от абс. сухого гнцролв него лнгнина,%:, -Уголь - карбовизатор 28,2 Осадочная смола7,2 Водорастворимая П р н м е р 4 . i,0qo XT гцароовэ ного лигнина, 1как в првмере 1г:яоювргв ют скоростному термолизу в потоке смем. си водяного пара с воздухом, сооеркии щей 1О,О% кислорода по объему, при 55О°С и соотношении матервала к тешкм носителю 1:6. Провзводвтельность гстам новки по лигнину 0,950 кг/ч. Пои чажуг О,20О кг твероого остатка, кот(дыйп 00 вергают те{яивческой обработке, как в примере 2, при 8ОО°С. Попучакут , 0,149 кг угля со слседуюшей характерно тикой,%: Л 4,22} S О,О6,С 92,1О ,60i V 0,63. Выход угля 15.7% от абс. сухого гидролизного лнганна. Осадочная и водорастворимая смолы не получаются.. Полученные результаты по примерам 1-4 приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для скоростного термолиза | 1989 |

|

SU1663010A1 |

| Способ переработки целлолигнина | 1980 |

|

SU947177A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413749C2 |

| Способ приготовления корма | 1986 |

|

SU1549521A1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И СПОСОБ ВЫДЕЛЕНИЯ НАТИВНЫХ БИОФЛАВОНОИДОВ, ПОЛУЧЕННЫХ В ПРОЦЕССЕ ПЕРЕРАБОТКИ | 2000 |

|

RU2165416C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2007 |

|

RU2329292C1 |

1 стация на грева Темпе ратура,С Содержание кислорода,% П стадия на грева Темпе ратура,°С П|родолжительность, мин Выход продуктов опт абс. сухого лигяина,%: Угрлькарбонизатор

9,8

б&4648

8 Продолжение таблицы

11,9 7.2

Не обнаружено

5,9

Авторы

Даты

1983-02-07—Публикация

1980-11-10—Подача