1

Изобретение относится к конструированию охлаждаемых электродов для точечной контактной сварки корпусных конструкций из листовых материалов, в частности к судостроению, автомобилестроению и авиации.

Известен электрод для конта,ктной точечной сварки, содержащий корпус с рабочим наконечником и системой охлаждения в.виде тепловой трубы, включающей конденсатор 1.

Этот электрод характеризуется малой интенсивностью тепло-массопереноса в зоне конденсатора и недостаточной долговечностью электродов, возможностью попадания в трубу или выделения в ней неконденсирующихся газов, «запирающих конденсатор. Кроме того, существует сложность заправки тепловой трубы, что требует сложного оборудования, содержащего вакуумные насосы.

Цель изобретения - повышение износостойкости электрода.

Цель достигается тем, что в электроде для контактной точечной сварки, содержащем корпус с рабочим наконечником и системой охлаждения в виде тепловой трубы, включающей конденсатор, конденсатор выполнен в виде пакета оребренных трубопроводов, соединенных коллектором в зоне рабочего наконечника и концевой части конденсатора.

Кроме того, с целью упрощения системы заправки электрода теплоносителем, коллектор концевой части конденсатора снабжен клапаном избыточного давления.

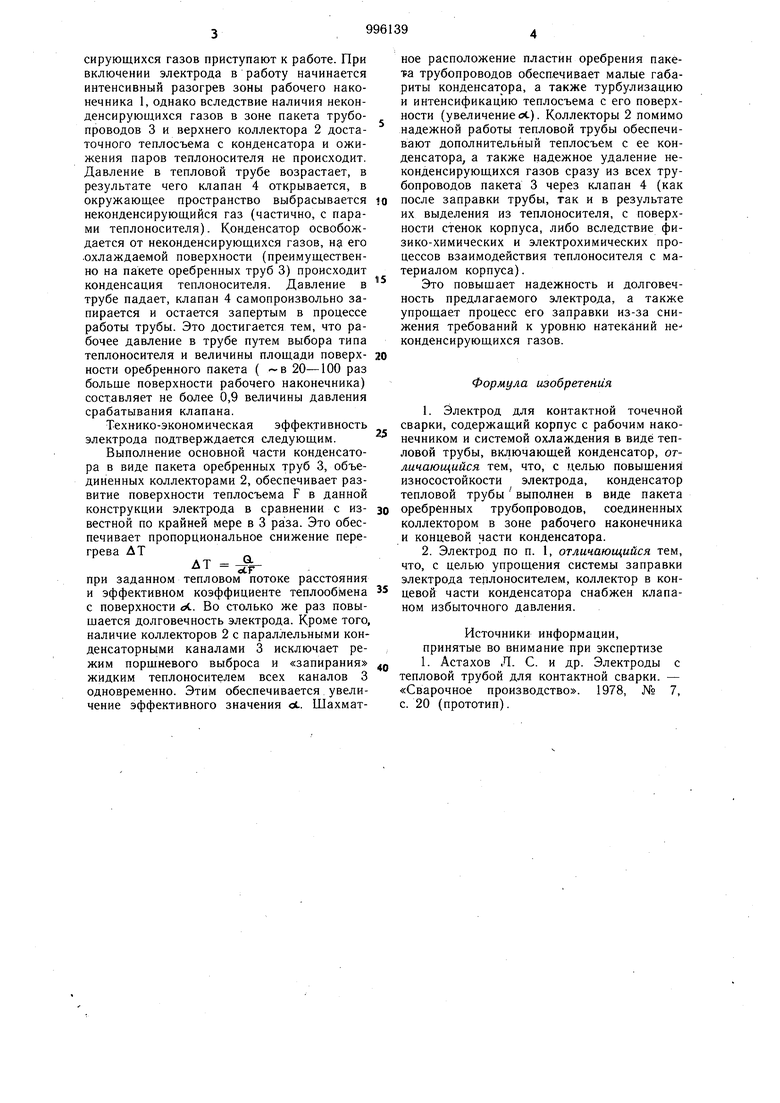

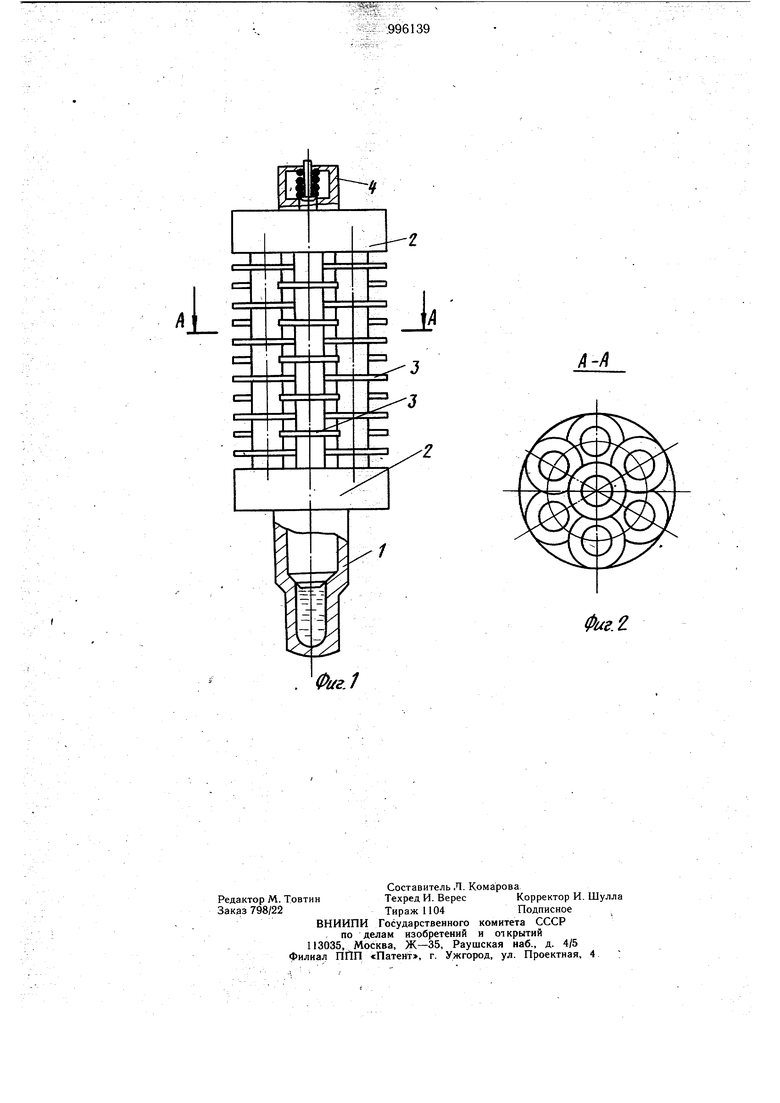

На фиг. 1 показана конструкция электрода; на фиг. 2 - сечение А-А на фиг. 1.

Рабочий наконечник 1 герметично соеди10нен с коллектором 2. Для упрощения процесса замены рабочего наконечника соединение может быть паяным, либо резьбовым с уплотняющей (герметизацией) прокладкой. Между коллекторами 2 .расположен пакет 15 оребренных трубопроводов 3, образующих вместе с коллекторами конденсатор тепловой трубы. Коллектор 2 в концевой части конденсатора на торце оснащен клапаном избыточного давления 4.

Работа электрода осуществляется следую20щим образом.

После присоединения рабочего наконечника 1 с теплоносителем к остальной части корпуса трубы без дополнительных операций вакуумирования и эвакуации неконденсирующихся газов приступают к работе. При включении электрода в работу начинается интенсивный разогрев зоны рабочего наконечника 1, однако вследствие наличия неконденсирующихся газов в зоне пакета трубопроводов 3 и верхнего коллектора 2 достаточного теплосъема с конденсатора и ожижения паров теплоносителя не происходит. Давление в тепловой трубе возрастает, в результате чего клапан 4 открывается, в окружающее пространство выбрасывается неконденсирующийся газ (частично, с парами теплоносителя). Конденсатор освобождается от неконденсирующихся газов, н его охлаждаемой поверхности (преимущественно на пакете оребренных труб 3) происходит конденсация теплоносителя. Давление в трубе падает, клапан 4 самопроизвольно запирается и остается запертым в процессе работы трубы. Это достигается тем, что рабочее давление в трубе путем выбора типа теплоносителя и величины площади поверхности оребренного пакета ( в 20-100 раз больще поверхности рабочего наконечника) составляет не более 0,9 величины давления срабатывания клапана. Технико-экономическая эффективность электрода подтверждается следующим. Выполнение основной части конденсатора в виде пакета оребренных труб 3, объединенных коллекторами 2, обеспечивает развитие поверхности теплосъема F в данной конструкции электрода в сравнении с известной по крайней мере в 3 раза. Это обеспечивает пропорциональное снижение перегрева ДТ„ AT - О 1 - - гпри заданном тепловом потоке расстояния и эффективном коэффициенте теплообмена с поверхности ot. Во столько же раз повыщается долговечность электрода. Кроме того, наличие коллекторов 2 с параллельными конденсаторными каналами 3 исключает режим поршневого выброса и «запирания жидким теплоносителем всех каналов 3 одновременно. Этим обеспечивается увеличение эффективного значения ct. Шахматкое расположение пластин оребрения пакета трубопроводов обеспечивает малые габариты конденсатора, а также турбулизацию и интенсификацию теплосъема с его поверхности (увеличениел). Коллекторы 2 помимо надежной работы тепловой трубы обеспечивают дополнительный теплосъем с ее конденсатора, а также надежное удаление неконденсирующихся газов сразу из всех трубопроводов пакета 3 через клапан 4 (как после заправки трубы, так и в результате их выделения из теплоносителя, с поверхности стенок корпуса, либо вследствие физико-химических и электрохимических процессов взаимодействия теплоносителя с материалом корпуса). Это повыщает надежность и долговечность предлагаемого электрода, а также упрощает процесс его заправки из-за снижения требований к уровню натеканий не конденсирующихся газов. Формула изобретения 1.Электрод для контактной точечной сварки, содержащий корпус с рабочим наконечником и системой охлаждения в виде тепловой трубы, включающей конденсатор, отличающийся тем, что, с целью повыщения износостойкости электрода, конденсатор тепловой трубы выполнен в виде пакета оребренных трубопроводов, соединенных коллектором в зоне рабочего наконечника и концевой части конденсатора. 2.Электрод по п. 1, отличающийся тем, что, с целью упрощения системы заправки электрода теплоносителем, коллектор в концевой части конденсатора снабжен клапаном избыточного давления. Источники информации, принятые во внимание при экспертизе 1. Астахов Л. С. и др. Электроды с тепловой трубой для контактной сварки. - «Сварочное производство. 1978, № 7, с. 20 (прототип).

.L

A-A

Фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трансформатор | 1981 |

|

SU960975A1 |

| БИМЕТАЛЛИЧЕСКАЯ ГРАВИТАЦИОННАЯ ТЕПЛОВАЯ ТРУБА | 2015 |

|

RU2577502C1 |

| Способ заполнения тепловой трубы теплоносителем | 1989 |

|

SU1740913A1 |

| Стенд для заправки тепловых труб теплоносителем | 1984 |

|

SU1177618A1 |

| Электродный узел для контактной точечной сварки | 1990 |

|

SU1745464A1 |

| ТЕПЛОВАЯ ТРУБА | 2008 |

|

RU2382972C1 |

| Тепловая труба | 1978 |

|

SU1081409A1 |

| ТЕПЛОВАЯ ПАНЕЛЬ | 2007 |

|

RU2355954C1 |

| Способ уменьшения остаточных деформаций и напряжений в сварных корпусных конструкциях | 1981 |

|

SU1066765A1 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ МОДУЛЬ ДЛЯ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ВЫНЕСЕННОЙ ТЕРМОЭМИССИОННОЙ СИСТЕМОЙ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ (ВАРИАНТЫ) | 2000 |

|

RU2187156C2 |

Авторы

Даты

1983-02-15—Публикация

1981-07-06—Подача