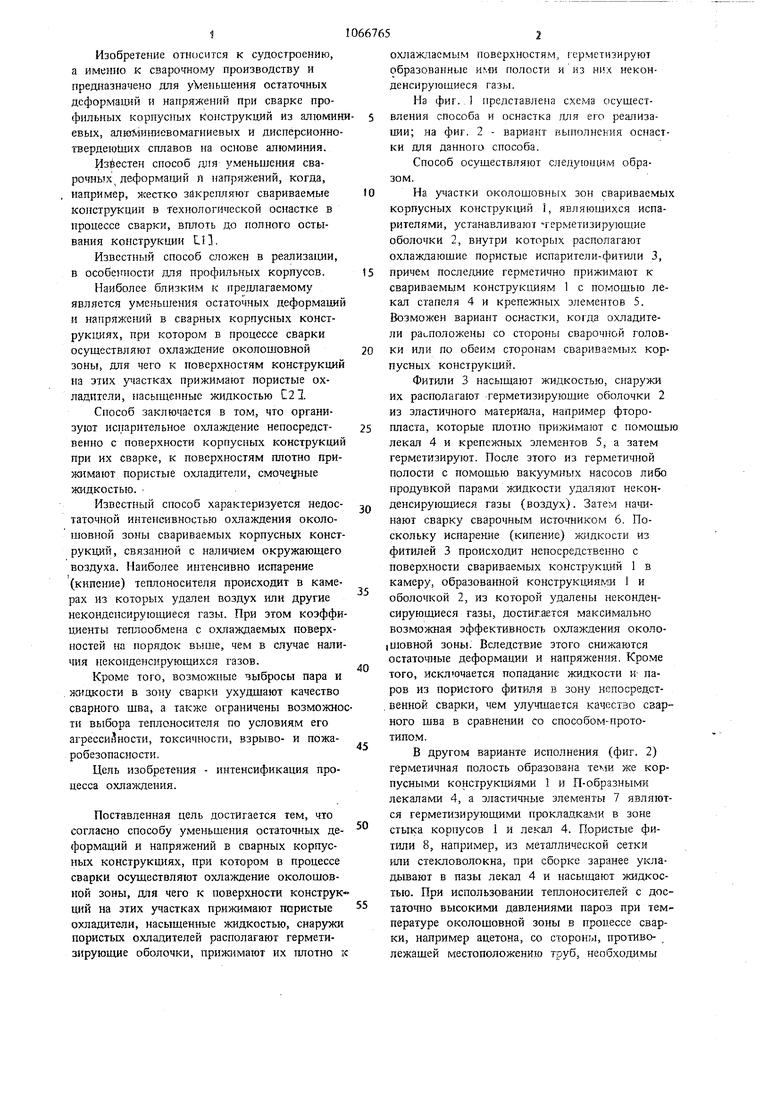

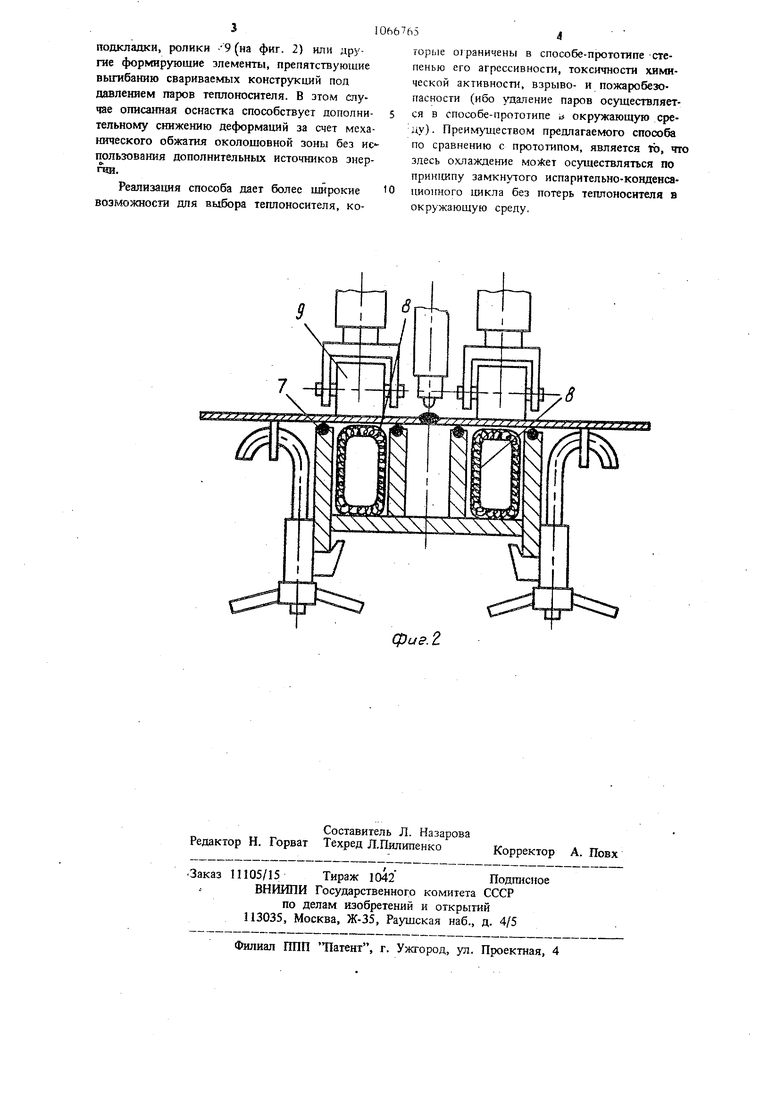

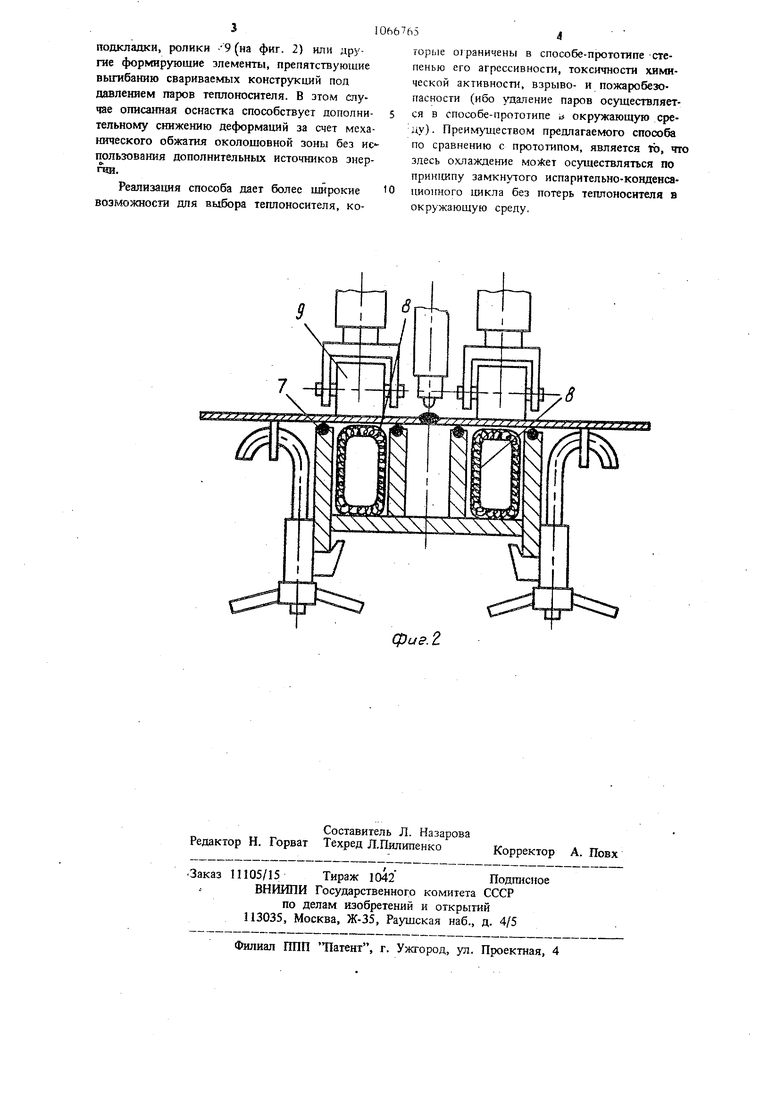

Изобретение относится к судостроению, а именно к сварочному производству и предназначе} о для у 1еньшения остаточных дсформащ{й и напряжений при сварке профильнь х корпусных (Конструкций из алюмин евых, апкумтшйвома.птевы и дисперсионно твердеюШих сплавов на основе алюминия. Изйестен способ дая уменьшения сварочных деформадай л напряжений, когда, например, жестко закрепляют свариваемые конструкции в технологической оснастке в процессе сварки, вплоть до полного остывания конструкции L1. Известный способ сложен в реализации, в особенности для профильн.ых корпусов. Наиболее близким к предлагаемому является уменьшения остаточных деформаций и напряжеш1Й в сварных Kopnyciibjx конструкдаях, при котором в гфоцессе сварки осуществляют охлаждение околошовной зоны, для чего к поверхностям конструкций на этих yiacTKHx прижимают пористые охладители, насыщенные жидкостью С21 Снособ заключается в том, что организуют испарительное охлаждение непосредственно с поверхности корпусных конструкций при их сварке, к поверхностям плотно прижимают пористые охладители, смоче1}ные жидкостью. Известный способ характеризуется недостаточной интенсивностью охлаждения околошовнор) зоны свариваемых корпусных конст рукций, связанной с наличием окружающего воздуха. Наиболее интенсивно испарение (кипение) теплоносителя происходит в камерах из которых удален воздух imn другие неконденсирующиеся газы. При зтом коэффи циенты теплообмена с охлаждаемых поверхностей на порядок вьшге, чем в случае нали чия неконденсирующихся газов. Кроме того, возможные выбросы пара и . жидкости в сварки ухудшают качество сварного шва, а также ограничены возможно ти выбора теплоносителя по условиям его агрессийности, токсичности, взрыво- и пожаробезопасности. Цель изобретения - интенсификация процесса охлаждения. Поставленная цель достигается тем, что согласно способу уменьшения остаточных деформаций и напряжений в сварных корпусных конструкщшх, при котором в процессе сварки осуществляют охлаждение околошовиой зоны, для чего к поверхности конструк ций на этих участках прижимают тгорнстые охладители, насыщенные жидкостью, снаружи пористых охладителей располагают герметизирующие оболочки, прижимают их плотно к охлаждаемым поверхностям, герметизируют образованные ими полости и из них неконденсирующиеся газы. На фиг. . 1 представлена схема осуществления способа и оснастка для его реализации; на фиг. 2 - вариант выполнения оснастки для данного способа. Способ осуществляют следуюишм образом. На участки околощовных зон свариваемых корпусных конструкций 1, являющихся испарителями, устанавливают герметизирующие оболочки 2, внутри которых располагают охлаждающие пористые испарители-фитили 3, причем последние герметично прижимают к свариваемым конструк1шям 1 с помощью лекал стапеля 4 и крепежных элементов 5. Возможен вариант оснастки, когда охладители расположены со стороны сварочной головки или по обеим сторонам свариваемых корпусных конструкций. Фитили 3 насыщают жидкостью, снаружи их располагают герметизирующие оболочки 2 из эластичного материала, например фторопласта, которые плотно с помощью лекал 4 и крепежных элементов 5, а затем герметизируют. После этого из герметичной полости с помощью вакзумных насосов либо продутзкой парами жидкости здаляют неконденсирующиеся газы (воздух). Затем наш нают сварку сварочным источником 6. Поскольку испаре -ше (кипение) жидкости из фитилей 3 происходит непосредственно с поверхности свариваемых конструкций 1 в камеру, образованной конструкциямси 1 и оболочкой 2, из которой удалены неконденсирую диеся газы, достигается максимально возможная эффективность охлаждения околошовной зоны. Вследствие этого снижаются остаточные деформации и напряжения. Кроме того, исключается попадание жидкости и- паров из пористого фитиля в зону непосредственной сварки, чем улучшается качество сварного шва в сравне1ши со способом-прототипом. В другом варианте исполнения (фиг. 2) герметичная полость образована телш же корnycHbiivffi конструкциями 1 и П-о6разньпу и лекалами 4, а эластичные элементы 7 являются герметизирующими прокладками в зоне стыка корпусов 1 и лекал 4. Пористые фитили 8, например, из металлической сетки или стекловолокна, при сборке заранее укладьшают в пазы лекал 4 и насыщают жидкостью. При использовании теплоносителей с достаточно высокими давлениями пароз при температуре околошовной зоны в процессе сварки, НЕШример ацетона, со стороны, противолежащей местоположению труб, необходимы подкладки, ролики .9 (на фиг. 2) или другие формирующие элементы, препятствующие выгибанию свариваемых конструкций под давлением паров теплоносителя. В этом случае описшгаая оснастка способствует дополнительному снижению деформаций за счет механического обжатия околошовной зоны без использования дополнительных источников энергии. Реализация способа дает более широкие воэможиости для выбора теплоносителя, ко154 торые ограничены в способе-прототипе -степенью его агрессивности, токсичности химической активности, взрыво- и пожаробезопасности (ибо удштение паров осуществляется в способе-прототипе i окружающую среду). Преимуществом предлагаемого способа по сравнению с прототипом, является to, что здесь охлаждение осуществляться по приндапу замкнутого испарительно-конденсациоиного цикла без потерь теплоносителя в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ В ТОРОИДАЛЬНЫХ КОНСТРУКЦИЯХ ОБОЛОЧКОВОГО ТИПА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313433C1 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| СПОСОБ СБОРКИ И ОДНОСТОРОННЕЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2071888C1 |

| Электрод для контактной точечной сварки | 1981 |

|

SU996139A1 |

| Способ фиксации деталей при сварке стыковых соединений | 1984 |

|

SU1278169A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ РЕМОНТА ДЕЙСТВУЮЩЕГО ГАЗОПРОВОДА С ЛОКАЛЬНЫМ СКВОЗНЫМ ДЕФЕКТОМ БЕЗ ПРЕКРАЩЕНИЯ ПОДАЧИ ГАЗА | 2017 |

|

RU2698537C2 |

| Устройство для прижима под сваркуи СВАРКи издЕлий | 1979 |

|

SU846203A1 |

СПСКЮБ УМЕНЬШЕНИЯ ОСТАТОЧНЫХ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ В СВАРНЫХ КОРПУСНЫХ КОНСТРУКЦИЯХ, при котором в процессе сварки осуществляют охлаждение околошовной зоны, для чего к поверхностям конструкций на этих участках прижимают пористые охладители, насыщенные жидкостью, отличающийся тем, что, с целью интенсификации процесса охлаждения, снаружи пористых охладителей располагают герметизирующие оболочки, прижимают их плотно к охлаждаемым поверхностям, герметизируют образов шные ими полости и удаляют из них неконденсируюшиеся газы. (Л о Од Од Ч Од ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Федин А.И | |||

| Сварка и резка металлов | |||

| Минск, Высшая школа, 1972, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ монтажа вертикальных цилиндрических резервуаров | 1957 |

|

SU125026A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-15—Публикация

1981-07-06—Подача