(5) УСТРОЙСТВО для УПРАВЛЕНИЯ ПРОЦЕССОМ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки полупластических материалов | 1980 |

|

SU919879A1 |

| Магнитомодуляционный преобразователь угловых перемещений | 1982 |

|

SU1033848A1 |

| Преобразователь крутящего момента | 1979 |

|

SU815529A1 |

| Устройство для резки полупластических материалов | 1980 |

|

SU919880A1 |

| Ротационный вискозиметр | 1980 |

|

SU940006A1 |

| Устройство для резки ячеистобетонного массива | 1983 |

|

SU1110641A1 |

| Режущее устройство для ячеистобетонных массивов в полуплластическом состоянии | 1973 |

|

SU455009A2 |

| Способ исследования вязкости смесей и устройство для его реализации | 1985 |

|

SU1298599A1 |

| УСТРОЙСТВО РЕЗКИ ЯЧЕИСТЫХ БЕТОННЫХ МАССИВОВ | 2005 |

|

RU2305031C2 |

| Ротационный вискозиметр | 1985 |

|

SU1290145A1 |

1

Изобретение относится к промышленности строительных материалов, в частности к устройствам для управления процессом резки струной массивов строительных материалов в пластичном состоянии, например сырца газобетона.

Известно устройство для управления процессом резки, состоящее из подвижной платформы, системы блоков с набором грузов для уравновешивания подвижной платформы и режущих струн 1 ,

Наиболее близким к предлагаемому по технической сущности является устройство для управления процессом резки, содержащее основание с шарнирно прикрепленной резательной рамой и два направляющих блока, укрепленные на резательной раме, режущую струну, закрепленную через эластичные гибкие нити и направляющие блоки с приводом, причем направляющие

блоки имеют одну степень свободы в плоскости резания 2 }.

Недостатками известных устройств являются малая производительность и низкая точность получаемых данных. Целью изобретения является повышение точности управления.

Поставленная цель достигается тем, что в устройство для управления цессом резки, содержащее основание с шарнирно прикреплённой резательной рамой и два направляющих блока, укрепленные на резательной раме, режущую струну, закрепленную через элас,5 тичные гибкие нити и направляющие блоки с приводом, причем направляющие блоки имеют одну степень свободы в плоскости резания, введены источник питания, регистрирующий прибор

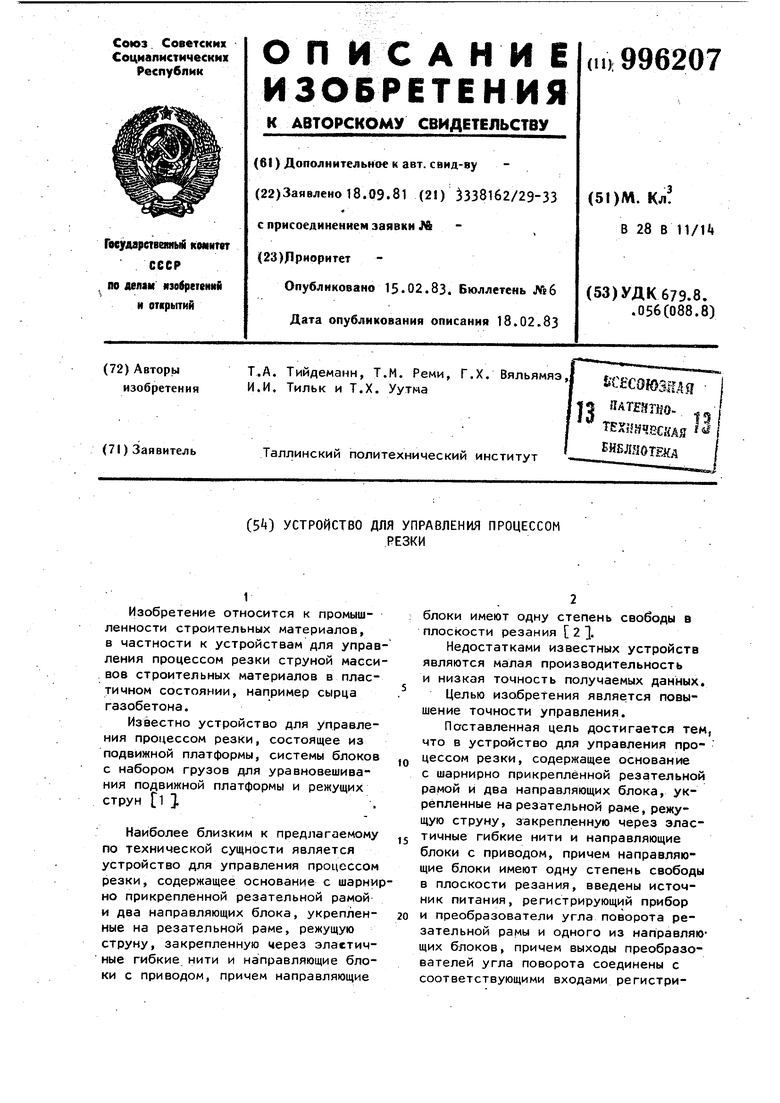

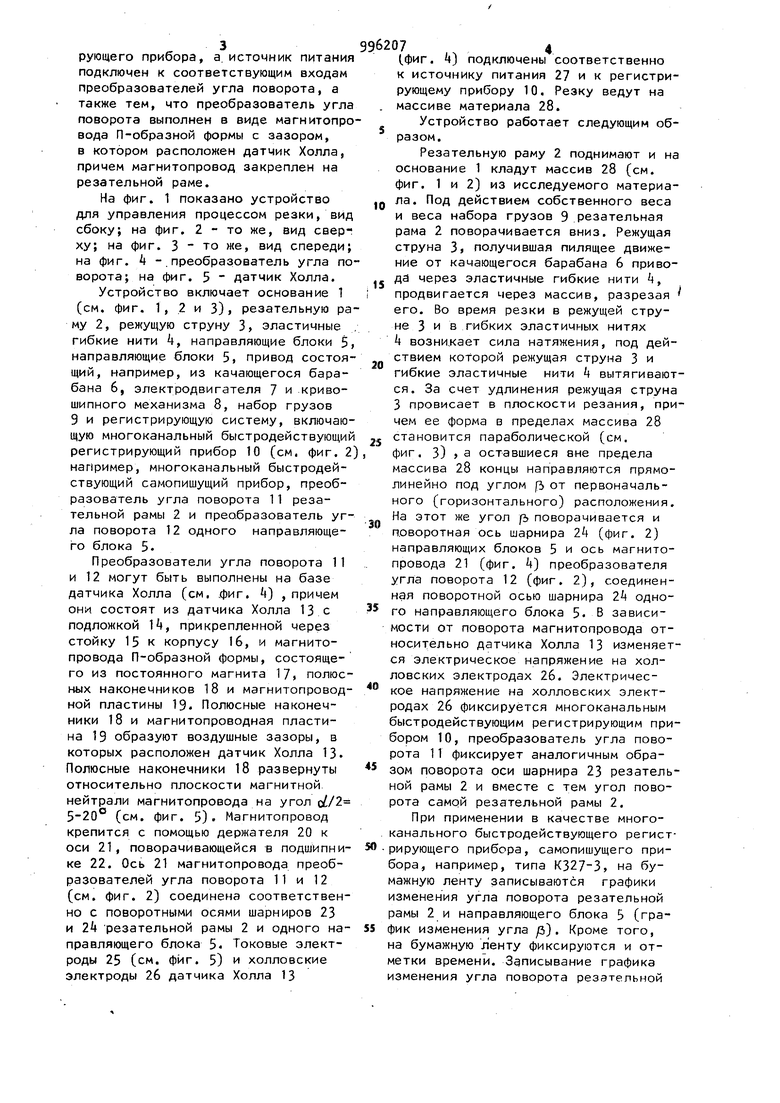

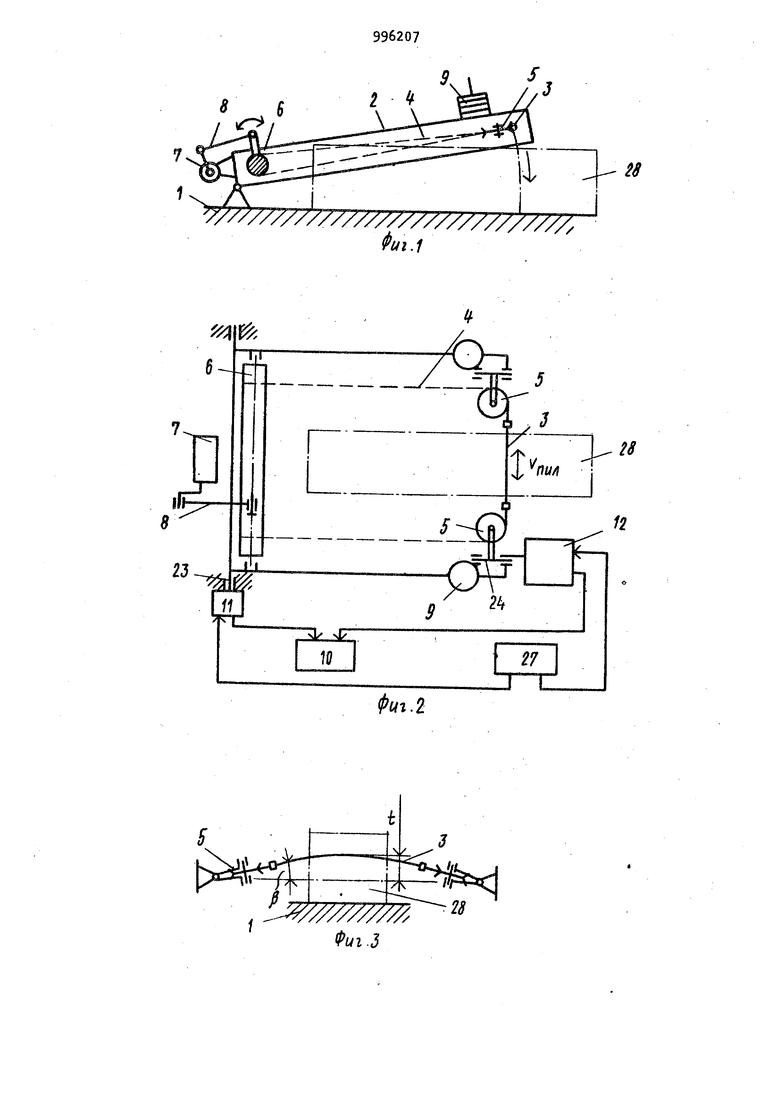

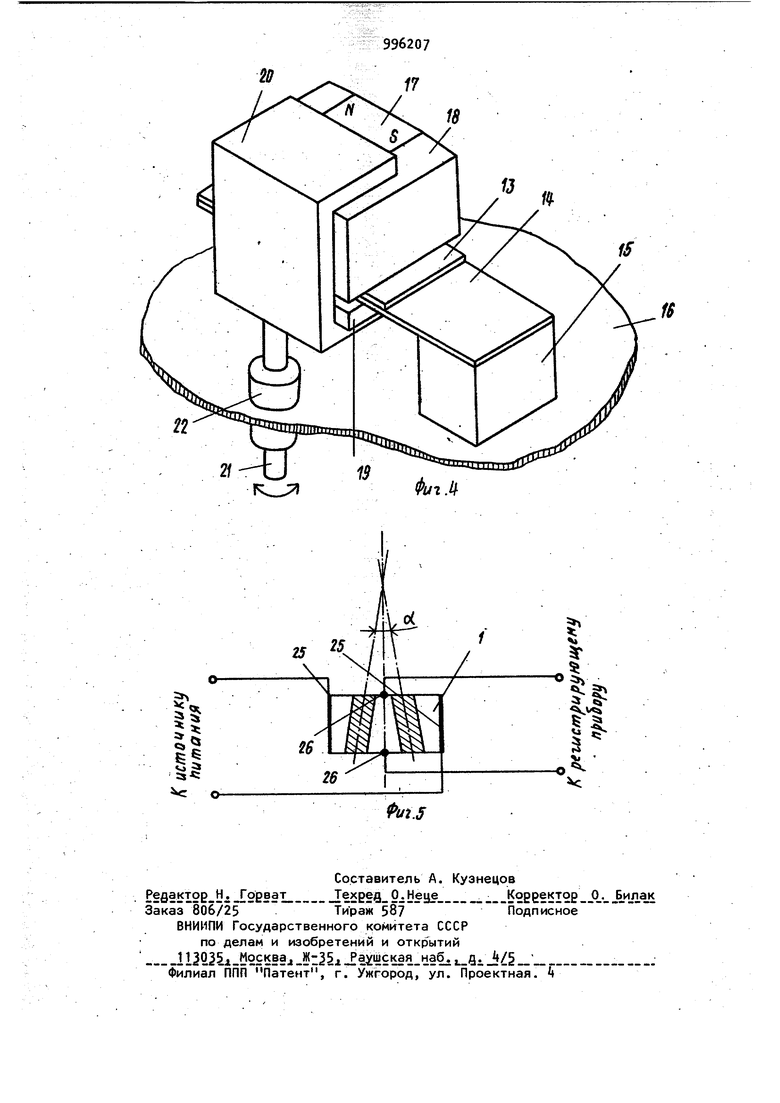

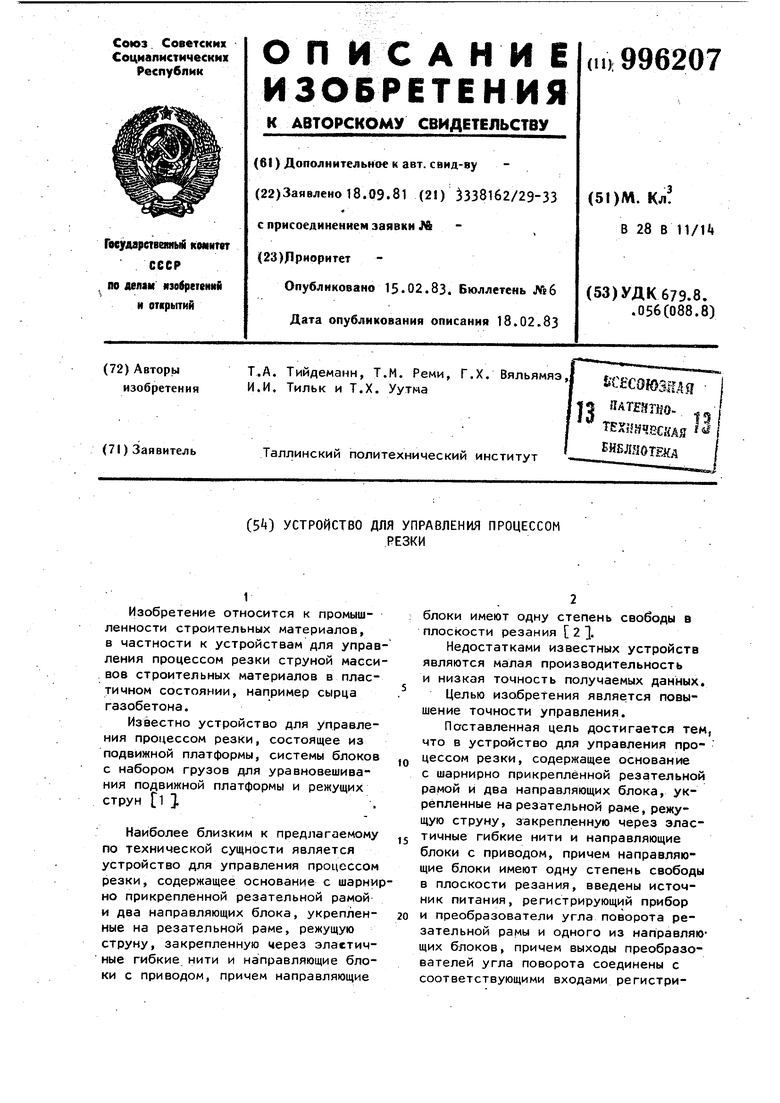

20 и преобразователи угла поворота резательной рамы и одного из направляющих блоков, причем выходы преобразователей угла поворота соединены с соответствующими входами регистриругощего прибора, а. источник питания подключен к соответствующим входам преобразователей угла поворота, а также тем, что преобразователь угла поворота выполнен в виде магнитопро вода П-образной формы с зазором, в котором расположен датчик Холла, причем магнитопровод закреплен на резательной раме. На фиг. 1 показано устройство для управления процессом резки, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 то же, вид спереди; на фиг. 4 -.преобразователь угла по ворота; на фиг. 5 датчик Холла. Устройство включает основание 1 (см. фиг. 1, 2 и 3), резательную ра му 2, режущую струну 3, эластичные гибкие нити 4, направляющие блоки 5 направляющие блоки 5, привод состоящий, например, из качающегося барабана 6, электродвигателя 7 и кривошипного механизма 8, набор грузов 9 и регистрирующую систему, включающую многоканальный быстродействующий регистрирующий прибор 10 (см. фиг. 2 например, многоканальный быстродействующий самопишущий прибор, преобразователь угла поворота 11 резательной рамы 2 и преобразователь yi- ла поворота 12 одного направляющего блока 5. Преобразователи угла поворота 11 и 12 могут быть выполнены на базе датчика Холла (см. ,фиг. i) , причем они состоят из датчика Холла 13 с подложкой 1, прикрепленной через стойку 15 к корпусу 16, и магнитопровода П-образной формы, состоящего из постоянного магнита 17, полюсных наконечников 18 и магнитопроводной пластины 19. Полюсные наконечники 18 и магнитопроводная пластина 19 образуют воздушные зазоры, в которых расположен датчик Холла 13. Полюсные наконечники 18 развернуты относительно плоскости магнитной нейтрали магнитопровода на угол (/2 5-20° (см. фиг. 5) Магнитопровод крепится с помощью держателя 20 к оси 21, поворачивающейся в подшипнике 22. Ось 21 магнитопровода преобразователей угла поворота 11 и 12 (см. фиг. 2) соединена соответственно с поворотными осями шарниров 23 и 2k резательной рамы 2 и одного направляющего блока 5. Токовые электроды 25 (см. фиг. 5) и холловские электроды 26 датчика Холла 13

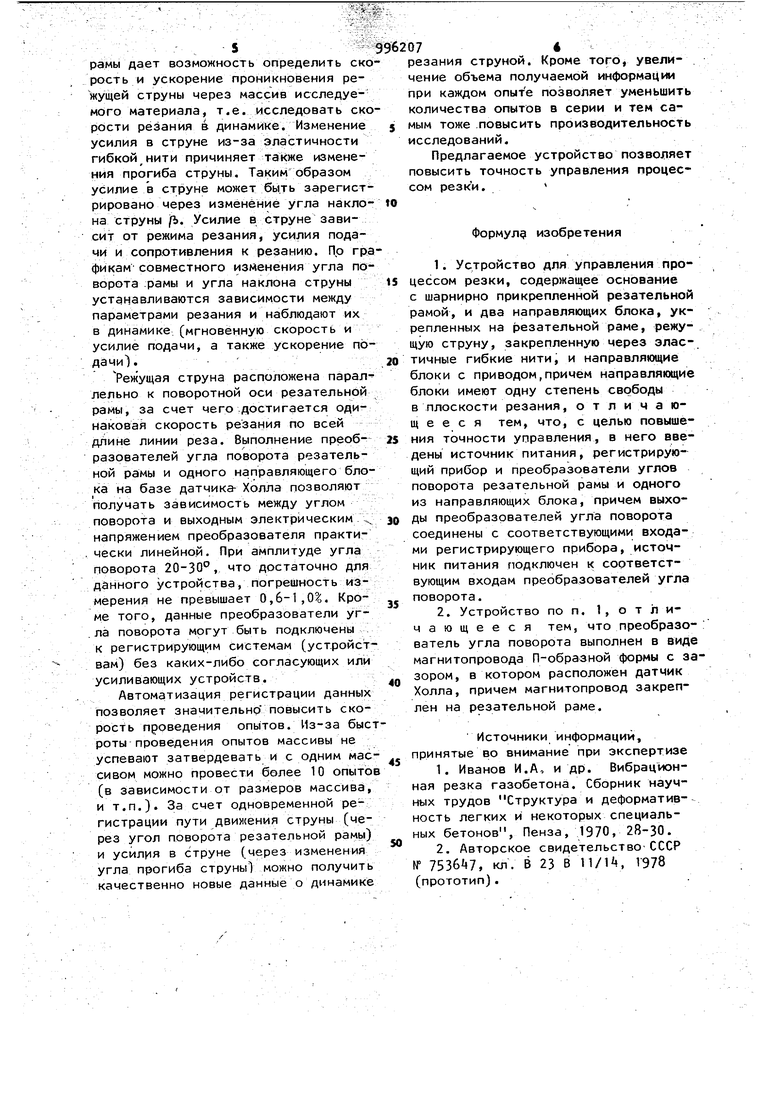

бора, например, типа К327-3, на бумажную ленту записываются графики изменения угла поворота резательной рамы 2 и направляющего блока 5 (график изменения угла р). Кроме того, на бумажную ленту фиксируются и отметки времени. Записывание графика изменения угла поворота резательной 07 (.фиг. 4) подключены соответственно к источнику питания 27 и к регистрирующему прибору 10. Резку ведут на массиве материала 28. Устройство работает следующим образом. Резательную раму 2 поднимают и на основание 1 кладут массив 28 (см. фиг. 1 и 2) из исследуемого материала. Под действием собственного веса и веса набора грузов 9 резательная рама 2 поворачивается вниз. Режущая струна 3, получившая пилящее движение от качающегося барабана 6 привода через эластичные гибкие нити , продвигается через массив, разрезая его. Во время резки в режущей струне 3 и в гибких эластичных нитях k возникает сила натяжения, под действием которой режущая струна 3 и гибкие эластичные нити 4 вытягиваются. За счет удлинения режущая струна 3 провисает в плоскости резания, причем ее форма в пределах массива 28 становится параболической (см. фиг. З) ) а оставшиеся вне предела массива 28 концы направляются прямолинейно под углом |3 от первоначального (горизонтального) расположения. На этот же угол /ь поворачивается и поворотная ось шарнира 2 (фиг. 2) направляющих блоков 5 и ось магнитопровода 21 (фиг. 4) преобразователя угла поворота 12 (фиг. 2), соединенная поворотной осью шарнира 2k одного направляющего блока 5. В зависимости от поворота магнитопровода относительно датчика Холла 13 изменяется электрическое напряжение на холловских электродах 26. Электрическое напряжение на холловских электродах 26 фиксируется многоканальным быстродействующим регистрирующим прибором 10, преобразователь угла поворота 11 фиксирует аналогичным образом поворота оси шарнира 23 резательной рамы 2 и вместе с тем угол поворота самой резательной рамы 2. При применении в качестве многоканального быстродействующего регистрирующего прибора, самопишущего прирамы дает возможность определить ско рость и ускорение проникновения режущей струны через массив исследуемого материала, т.е. исследовать ско рости резания в динамике. Изменение усилия в струне из-за эластичности гибкой нити причиняет также изменения прогиба струны. Таким образом усилие в струне может быть зарегистрировано через изменение угла наклона струны jfb. Усилие в струне зависит от режима резания, усилия подачи и сопротивления к резанию. По гра фикам совместного изменения угла поворота .рамы и угла наклона струны устанавливаются зависимости между параметрами резания и наблюдают их в динамике, (мгновенную скорость и усилие подачи, а также ускорение подачи). Режущая струна расположена параллельно к поворотной оси резательной рамы, за счет чего достигается одинаковая скорость резания по всей длине линии реза. Выполнение преобразователей угла поворота резательной рамы и одного направляющего блока на базе датчика- Холла позволяют получать зависимость между углом поворота и выходным электрическим напряжением преобразователя практически линейной. При амплитуде угла поворота 20-30°, что достаточно для данного устройства, погрешность измерения не превышает 0,6-1,0. Кроме того, данные преобразователи уг.ла поворота могут быть подключены к регистрирующим системам (устройствам) без каких-либо согласующих или усиливающих устройств. Автоматизация регистрации данных позволяет значительно повысить скоpoctb проведения опытов. Из-за быст роты проведения опытов массивы не успевают затвердевать и с одним массивом можно провести белее 10 опытов (в зависимости от размеров массива, и т.п.). За счет одновременной регистрации пути движения струны (через угол поворота резательной рамы) и усилия в струне (через изменения угла прогиба струны) можно получить качественно новые данные о динамике 07« резания струной. Кроме того, увеличение объема получаемой информации при каждом опыте позволяет уменьшить количества опытов в серии и тем самым тоже повысить производительность исследований. Предлагаемое устройство позволяет повысить точность управления процессом резки. Формула изобретения 1.Устройство для управления процессом резки, содержащее основание с шарнирно прикрепленной резательной рамой, и два направляющих блока, укрепленных на (эезательной раме, режущую струну, закрепленную через эластичные гибкие нити, и направляющие блоки с приводом,причем направляющие блоки имеют одну степень свободы в плоскости резания, отличающееся тем, что, с целью повышения точности управления, в него введены источник питания, регистрирующий прибор и преобразователи углов поворота резательной рамы и одного из направляющих блока, причем выходы преобразователей угла поворота соединены с соответствующими входами регистрирующего прибора, источник питания подключен к соответствующим входам преобразователей угла поворота. 2.Устройство по п. 1, о т л ичающееся тем, что преобразователь угла поворота выполнен в виде магнитопровода П-образной формы с зазором, в котором расположен датчик Холла, причем магнитопровод закреплен на резательной раме. Источники информации, принятые во внимание при экспертизе 1.Иванов И.А, и др. Вибрационная резка газобетона. Сборник научных трудов Структура и деформативность легких и некоторых специальных бетонов, Пенза, 1970, 28-30. 2.Авторское свидетельство-СССР № 7536i 7, кл. В 23 В П/1А, 1978 (прототип).

8

V/////////7////////////////7///,

Tl

Фиг.1

Gb ,

TF 5

2S

t

nu/l

т

j-ffl

12

2J

F

Щ--

wi.J

|i 1

Авторы

Даты

1983-02-15—Публикация

1981-09-18—Подача