(54) СПОСОБ ПРОИЗВОДСТВА СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в мартеновской печи | 1980 |

|

SU859460A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ выплавки стали в мартеновских печах | 1982 |

|

SU1100319A1 |

| Способ производства стали, электроэнергии и портландцемента | 2021 |

|

RU2775976C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Способ продувки расплава в подовом сталеплавильном агрегате | 1990 |

|

SU1750433A3 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА ДЛЯ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2156811C1 |

| Способ получения стали и портландцемента и технологические камеры для реализации способа | 2018 |

|

RU2710088C1 |

| Способ совместного получения стали и портландцемента и технологическая камера для реализации способа | 2017 |

|

RU2674048C2 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

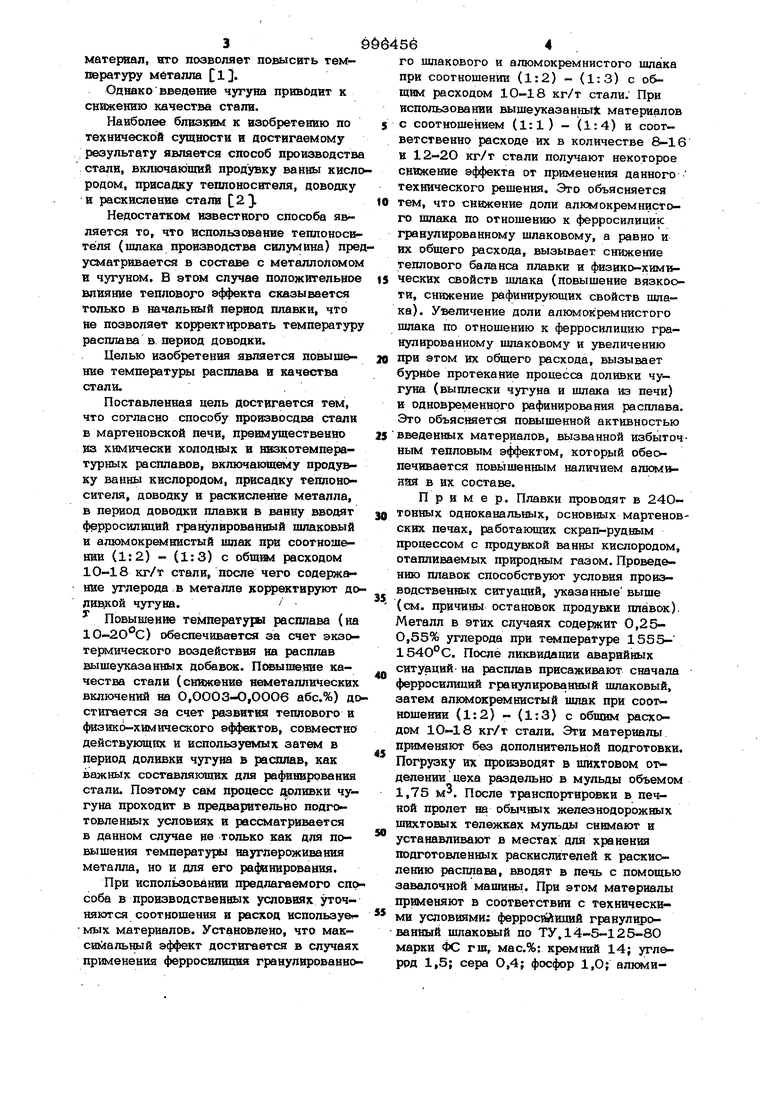

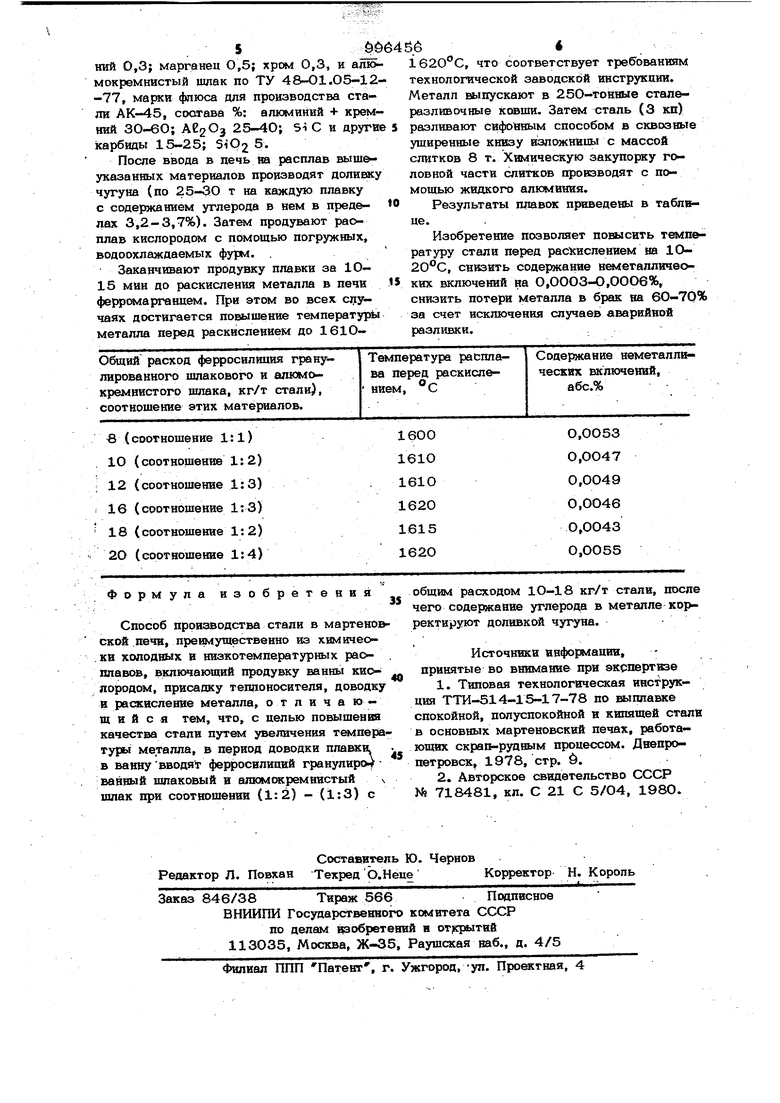

.. -1 , .Изобретение относится к металлургии черных металлов, конкретнее к способам производства стали в мартеновских печах с продувкой ванны кислородом при использовании скрап-рудйого процесса передела шихтовых материалов. Для продувки ванвы кислородом, мартеновские печи реконструврованы с трехканальных на однокашльш е, что . тельно повышает пропускную способность дымовых трактов печи. Однако потенциальные тепловые возможности мартено&ских печей в этом случае снизились по сравнению с трехкабальными, что требу.ет строгого соблюдения условий шахто&KB плавок для дост 1ження необходимых конечных пантометров готовой стали (тем пература, химсостав). При ведении плавки в таких сталешювшьных агрегатах (в том числе и в кислородных конверта pax). имеют место остановки продувки плавки или понижение интенсиввости продувки в случае прогара водоохлаждаемой фурмы и охлаждения расплава при втоы за счет попадания воды; смыва или прогара отдельных участков футеровки (roi. ловины конвертера, участка свода или участка передней стенки мартеновской печи); выхода.из строя автсматики и механизмов; организационных задержек. Расплав шихты в мартеновской ванне или в кислородном конвертере- в подобвь1к случаях характеризуется такими промежуточными параметрами (недостаточное содержание углерода, низкая тем пература расплава, не отвечающая уровню содержа1{ин углерода в данном рлучае), которые не способствуют достижению нео0ходш«1ых конечных параметров стали. Обеспечить дополнительный нагрев расплава за счет использования физических тепловых возможностей агрегата невозможно. Известен способ выплавки стали, по которому при низксм содержании углеро да по расш1а|)лении в ванну добавляют чугун или вдувают углеродсодержащий материал, нто позволяет повысить температуру металла ij. Одвако введение чугуна приводит к свшкенвю качества стали. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ производства стали, включающий продувку ванны кисло родом, присадку теплоносителя, доводку и раскисление стали {,2 Недостатком известного способа яв ляется то, что использование теплонос теля (шлака производства силумина) пред усматривается в составе с металлоломом и чугуном. В этом случае положительное влияние теплового эффекта сказывается только в начальный период плавки, что не позволяет корректировать температуру расплава в период доводки. Целью изобретения является повыш& ние температуры расплава и качества стали.. Поставленная цель достигается тем, что согласно способу произвосдва стали в мартеновской печи, преимущественно из химически холодных в низкотемпературных расплавов, включающему проду&ку ванны кислородом, присадку теплоносителя, доводку и раскисление металла, в период доводки плавки в ванну вводят ферросилиций гранулированный шлаковый и алюмокремшстый шлак при соотношении (1:2) - (1:3) с общим расходом 10-18 кг/т стали, после чего содержание углерода в металле корректируют до ливдой чугуна. Повышение температуры расплава (на 10-2ОС) обеспечивается за счет экзотермического воздействия на расплав вышеуказанных добавок. Псюыпюние качества стали (сШБкение неметаллических включений на 0,ОООЗ-О,ОООб абс.%) до стигается за счет развития теплового и физико-химического эффектов, совместно действующих и используемых затем в период доливки чугуна в расплав, как важных составляющих для рафинирования стали. Поэтилу сам процесс дрливки чугуна проходит в предварительно подготовленных условиях и рассматривается в данном случае не только как для повышения температуры науглероживания металла, но и для его рафинирования. При использовании предлагаемого спо соба в производственных условиях уточняются соотношения и расход используе мых материалов. Установлено, что максшйальный эффект достигается в случаях применения ферросилиция гранулированного шлакового и алюмокремнистого шлака при соотношении (1:2) - (1:3) с общим расходом 1О-18 кг/т стали. При использовании выше указа нны1с материалов с соотношением (1:1) - (1:4) и соответственно расходе их в количестве 8-16 и 12-20 кг/т стали получают некоторое снижение эффекта от применения данного технического решения. Это объясняется тем, что снижение доли алюмокремнистого Шлака по отношению к ферросипицик гранулированному шлаковому, а равно и их общего расхода, вызывает снижение теплового баланса плавки и физико-хим№ческих свойств шлака (повышение вязкооти, снижение рафинирующих свойств шлака). Увеличение доли алюмокремнистого шлака по отношению к ферросилицию гранулированному шлаковому и увеличению при этом их общего расхода, вызывает бурное протекание процесса доливки чугуна (выплески чугуна и шлака из печи) И одновременного рафинирования расплава. Это объясняется повышенной активностью введенных материалов, вызванной избыточным тепловым эффектом, который обеолечивается повышенным наличием алюм(яая в их составе. Пример. Плавки проводят в 240тонных одноканальных, основных мартеновских печах, работающих скрап-рудным процессом с продувкой ванны кислородом, отапливаемых природным газом. Проведению плавок способствуют условия производственных ситуаций, указанные выше (см. причины остановок продувки хшавок). Металл в этих случаях содержит 0,250,55% углерода при тедлпературе 15551540°С. После ликвидации аварийных ситуаций на расплав присаживают сначала ферросилиций гранулированный шлаковый, затем алюмокремнистый щлак при соотношении (1:2) - (1:3) с общим расходом 1О-18 кг/т стали. Эти материалы применяют без дополнительной подготовки. Погрузку шс производят в шихтовом оч делении цеха раздельно в мульды объемом 1,75 м. После транспортировки в печной пролет на обычных железнодорожных шихтовых тележках мульды снимают и устанавливают в местах для хранения подготовленных раскислителей к раскислению расплава, вводят в печь с помощью завалочной мапганы. При этом материалы применяют в соответствии с техническими условиями: ферросийшшй гранулированный шлако№1й по ТУ,14-5-125-8О марки ФС гш, мас.%: кремний 14; угл&род 1,5; сера 0,4; фосфор 1,0; апюмпНИИ O,3; марганец O,5; хром 0,3, и апю мокремнистый шлак по ТУ 48-О1.05-12 -77, марки флюса для производства стали АК-45, сосягава %: алюминий + кремний 30-6О; Ае2Оз 25-40; Si С и другда карбиды 15-25; SiQ2 5. После ввода в печь на расплав вышеуказанных материалов производят доливку чугуна (по 25-ЗО т на каждую плавку с содержанием углерода в нем в пределах 3,2-3,7%). Затем продувают расплав кислородом с помощью погружных, водоохлаждаемых фурм. . Заканчивают продувку плавки за 10- 15 мин до раскисления металла в печи ферромарганцем. При этом во всех случаях достигается повыиюние температуры металла перед раскислением до 161О1620 с, что соответствует требованиям технологической заводской инструкиии. Металл выпускают в 250-тонные сталеразл ив очные ковши. Затем сталь (3 кп) разливают сифойным способом в сквозные уширенные книзу изложницы с массой слитков 8 т. Химическую закупорку головной части слитков производят с помощью жидкого алюминия. Результаты плавок приведены в таблЕЕце. Изобретение позволяет повысить температуру стали перед расхислением на 1020°С, снизить содержание неметалличеоких включений на О,ОООЗ-О,ООО6%, снизить потери металла в брак на 6О-70% за счет исключения случаев аварийной разливки.

Авторы

Даты

1983-02-15—Публикация

1981-07-20—Подача