пазов связующим раствором, заклалку арматуры производят в пазы, свежеотформованного изделия, выполненные с переменным сечениел- в виде выступов и впадин, а заполнение пазов осуществляют раствором того же состава, что и сырьевая масса, под давление 0,5-1,5 атм, после чего проводят термообработку И5Д1-Лия.

Подача раствора в пазк с арматурой под давлением увеличивает силу сцепления раствора и арматура с матери.алом изделия за счет яефсрмации выступов и впадин пазов и проникл-ic вение под давлением материсша раствора в материал изде.пия, например экструзионной панели.

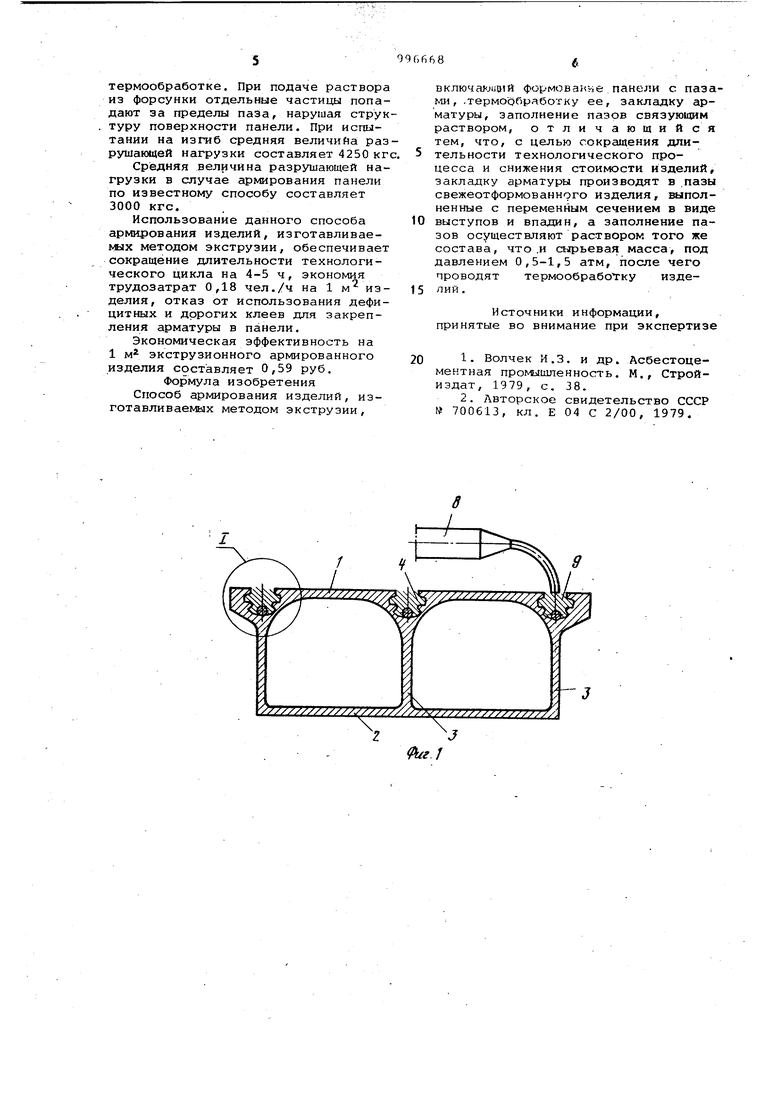

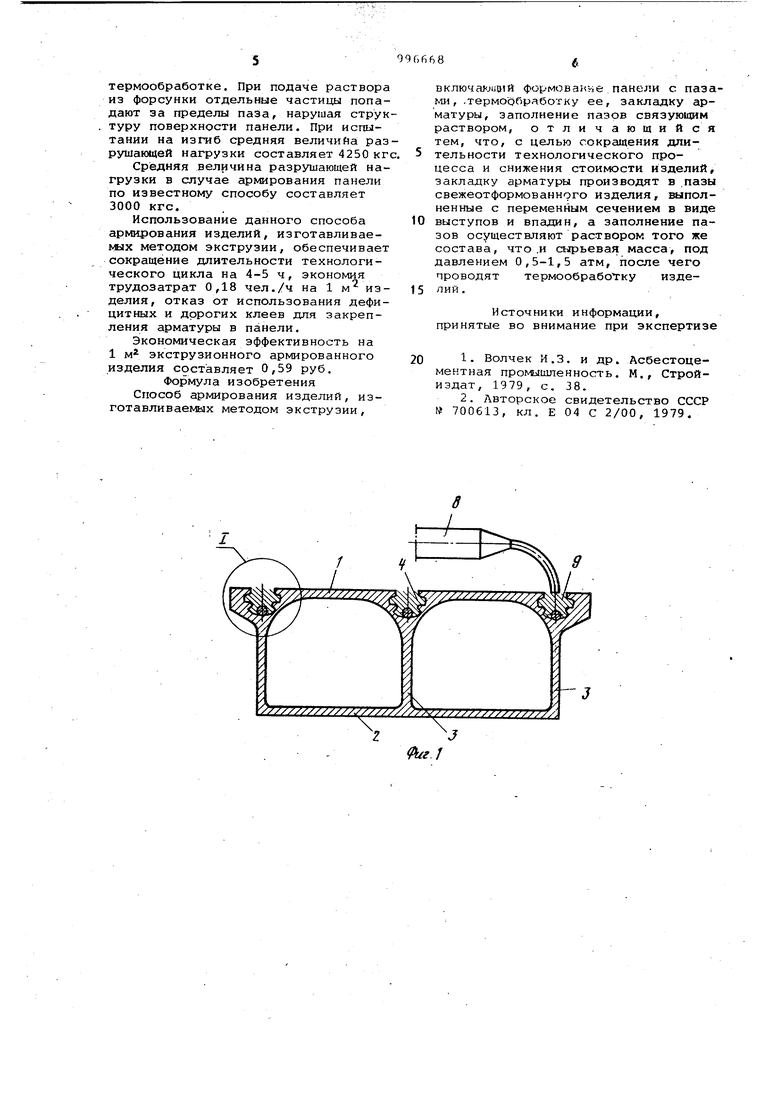

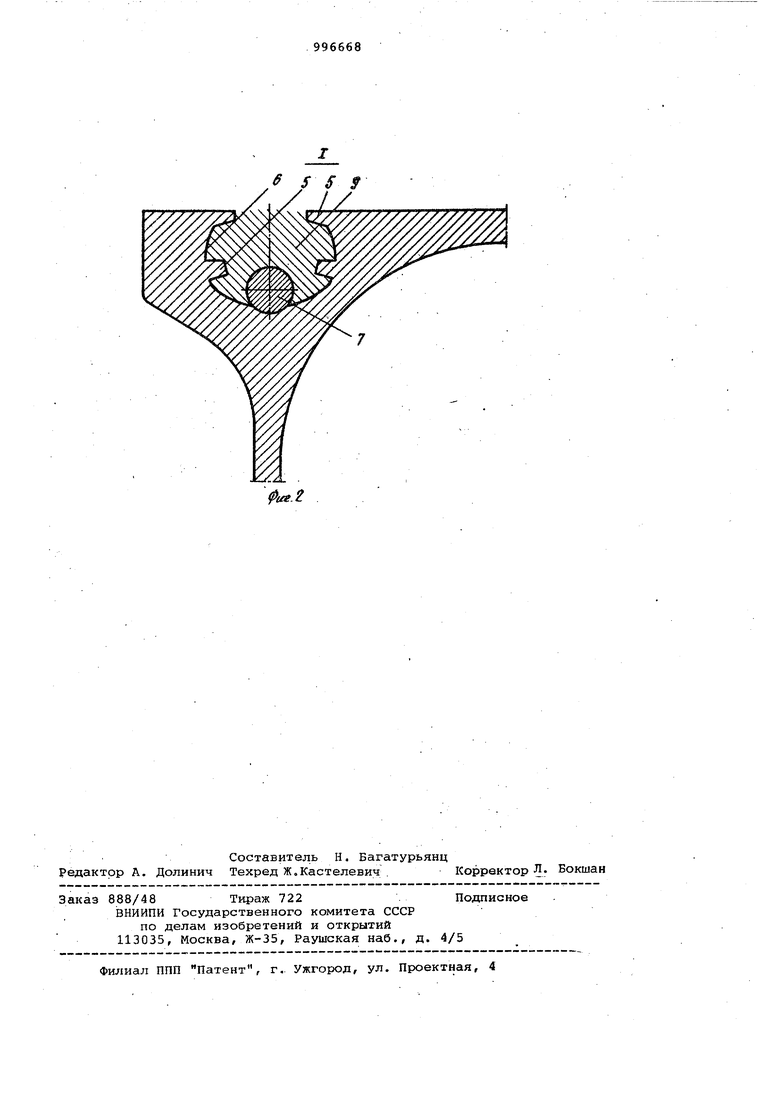

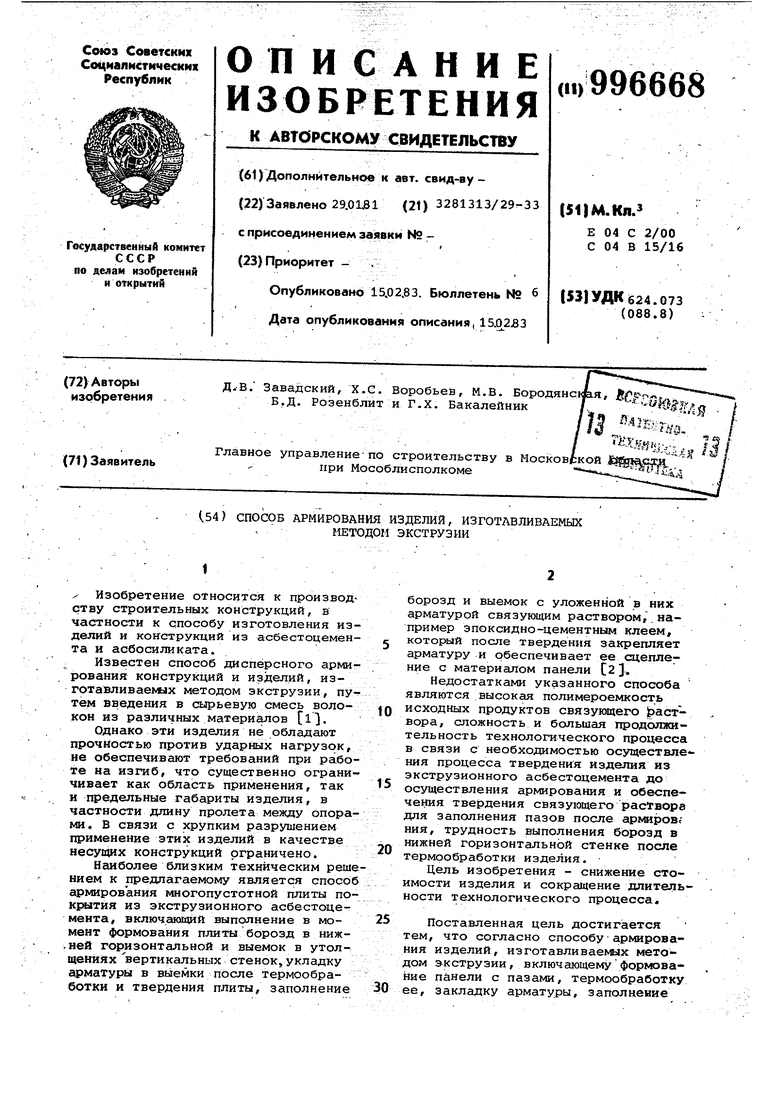

На фиг. 1 изображена плита из экструзионного асбестоцемента, поперечный разрез, и схематично показана подача раствора, замоноличивающего арматуру; на фиг. 2 - узел I на фиг, 1, размещение арматуры в .пазах панели,

Асбоцементная масса продавливается через насадку экструдара, приобретая форму изделия (пустотной П.ПИТЫ) с каналами на наружной горизонтальной плоскости гшить, .для укладки арматуры. Канал выполнен с выступами и впадинами по длине формуемой плиты..

Свежеотформованная панель из экструзионного асбестоцемента включает верхнюю 1 и нижнюю 2 полки, соединенные между собой перегородками 3, с утолщениями, имeюa и ф лаз 4 с выступами 5 и впадикаг-да 6 на его поверхности, 3 пазы 4 свежеотформованного изделия не позднее, чем через 30 мик, укладывается рифленая арматура 7 затем на уложенную арматуру подается из оопла 3 асбоцементная масса 9 под дав.пением на выходе О,.5-1,5 атм, обеспечивающим утапливание арматуры 7 в дно паза 4 на глубину, равную высоте высту-, ИОВ рифления арматуры, и деформацию выступов паза 5, образованных при экструдировании. При этом заполняют паз асбоцементной массой полностью. Известно, что на поверхности асбоцементной массы при твердении образуется вакуум 40 у.г/к, й связи с этим асбоцементная масса 9, заполнийшая паз 4; сцепляется с поверхностью паза 4 за счет вакуума на его поверхности. Кроме того, перемещению арматуры вдоль паза, в который она уложена, препятствуют деформированные выстуглл .паза , сцеленные с асбоцементной массой 9, поданной соплом 8. Укладка асбоцементной массы 9, производимой соплом 8 в пазы, производ 1тся до с-хватывания асбоцементной масчг™ отформованного изделия, Сог:.пованио начинается через 5-20 мин посл фгзрмования изделия.

Способ осуществляют при помощи экструдера дгш формования асбоцементных изделий с насадкой, обеспечива ющей выполнение конфигурации изделия и пазов для арматур л. Подача асбоцементной массы в пазы и деформация выступов паза осуществляется устройством с соплом, обеспечивающим давIQ ление асбоцементной массы на выходе 0,5-1,5 атм, например сопло со шнеком;

Пример 1. После выхода панелей из пресса производится заполнение пазов раствором на толщину слоя 0,5-1,5 мм. Затем укладываются арматурные стержни и проводят окончательное заполнение пазов раствором под давлением 0,5 атм. Состав сухой части раствора, %: цемент 20, 20 известь 20, молотый песок 60. Влагосодержание раствора 37%. После армирования изделия подвергаются термообработке .

При испытании на изгиб средняя вели25 чина разрушающей нагрузки составляет 4300 кгс.

Пример 2. После выхода панелей из пресса производят заполнение пазов раствором на толщину слоя 300,5-1,5 мм. Затем укладывают арматурные стержни и проводят окончательное заполнение, пазов раствором под давлением 1 атм. Состав сухой части раствора, %: цемент 20, известь 20, 5 молотый песок 60. Влагосодержание раствора 37. После армирования изделия подвергают термообработке.

При испытании на изгиб средняя величина разрушающей нагрузки со0 ставляет 4220 кгс.

Пример 3. После выхода из пресса панелей производят заполнение пазов раствором на толщину слоя 0,5-1,5 мм. Затем укладывают арматурные стержни и проводят окончательное заполнение пазов раствором под давлением 1,5 атм. Состав сухой части раствора, %: цемент 20, известь 20, молотый песок 60. Влагосодержание раствора 37. После арми рования изделия подвергают термообработке.

При испытании на изгиб средняя величина разрушающей нагрузки составляет 4270 кгс. 5 Пример 4. После выхода

панелей из пресса производят заполнение пазов раствором на толщину слоя 0,5-1,5 мм. Затем укладывают арматурные стержни и проводят оконfQ чательное заполнение пазов раствором под давлением 1,6 атм. Состав сухой части раствора, %: цемент 20, известь 20, песок молотый 60. Влагосодержание раствора 37%. После 5 армирования изделия подвергают

термообработке. При подаче раствора из форсунки отдельные частицы попадают за пределы паза, нарушая структуру поверхности панели. При испытании на изгиб средняя величина разрушающей нагрузки составляет 4250 кг

Ср едняя величина разрушающей нагрузки в случае армирования панели по известному способу составляет 3000 кгс.

Использование данного способа армирования изделий, изготавливаемых методом экструзии, обеспечивает сокращение длительности технологического цикла на 4-5 ч, экономия трудозатрат 0,18 чел./ч на 1 м изделия, отказ от использования дефицитных и дорогих клеев для закрепления арматуры в панели.

Экономическая эффективность на 1 м экструзионного армированного изделия составляет 0,59 руб. Формула изобретения

Способ армирования изделий, изготавливаемых методом экструзии.

включa} Jii ий формовзиие панели с пазами, .термообработку ее, закладку арматуры, заполнение пазов связующим раствором, отличающийся тем, что, с целью сокращения длительности технологического процесса и снижения стоимости изделий, закладку арматуры производят в пазы свежеотформованного изделия, выполненные с переменйым сечением в виде выступов и впадин, а заполнение пазов осуществляют раствором того же состава, что .и сырьевая масса, под давлением 0,5-1,5 атм, после чего проводят термообработку изделий .

5

Источники информации, принятые во внимание при экспертизе

201. Волчек И.З. и др. Асбестоцементная промышленность. М., Стройиздат, 1979, с. 38.

2. Авторское свидетельство СССР № 700613, кл. Е 04 С 2/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО БЕТОНОВ, ДЛЯ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ | 1996 |

|

RU2107783C1 |

| СПОСОБ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО БЕТОНОВ, ДЛЯ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ | 1996 |

|

RU2107784C1 |

| СПОСОБ УСТРОЙСТВА ТРЕХСЛОЙНОЙ ОГРАЖДАЮЩЕЙ КЕРАМЗИТОБЕТОННОЙ ПАНЕЛИ | 2002 |

|

RU2215649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРОЖНЫХ ПЛИТ | 2009 |

|

RU2400359C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПЕНОПОЛИСТИРОЛБЕТОНА | 2022 |

|

RU2789473C1 |

| Сырьевая смесь для изготовления асбосиликатных изделий | 1981 |

|

SU1002155A1 |

| Термопанель фасадная высокопрочная и способ её изготовления | 2017 |

|

RU2652211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННО АРМИРОВАННЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2481946C2 |

| Способ изготовления железобетонного объемного блока | 2024 |

|

RU2830661C1 |

| Многопустотная панель перекрытия | 2020 |

|

RU2730275C1 |

ЛV

иг1

Авторы

Даты

1983-02-15—Публикация

1981-01-29—Подача