Изобретение относится к про иышленности строительных материалов и может быть использовано при производстве строительных изделий экструзионным способом. Эти изделия предназначаются для устройства стен, покрытий, перегородок и подвесных потолков в производственных зданиях промышленного, гражданского и сельскохозяйственного строительства.

Известны сырьевые смеси -для производства экструзионных изделий, включаклцие связующее, волокнистый материал и пластифакатор П Зизделия, полученные из этих смесей, отличаются невысокими физикомеханическими свойствами.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является сырьевая смесь для изготовления асбосиликатных изделий экструзионным способом, которая включает, %: асбестовые волокна 6-25, .цемент 40-90, кремнезем до 30, известь до 30 2.

Однако в этой сырьевой смеси в качестве пластификатора предусмотрено использование водонерастворимых соединений, которые содержат углерод ную цепь, СОСТО5ПЦУЮ из 14-20 атомов

углерода в виде жирной кислоты,жирного кислотного ангидрида,жирного кислотно.г.о амида,металлической соли жирной кислоты, жирного эфира жирной кислоты с низким содержанием одноатомного спирта или спирт. Применение водонерастворимых соединений в качестве пластификаторов в производстве экструзионных изделий на основе мине10ральных вяжущих не обеспечивает получение формовочных смесей с водоудерживающей способностью, достаточной для условия высокого давления формования. При использовании водонераст15воримых добавок в процессе экструдирования происходит сильное влагоотделение, что вызывает необходимость применения смесей с повышенным водозатворением. Большой, расход воды

20 в совокупности с неравномерным отжатием ее в период выхода изделия из пресса приводит к резкому снижению качества продукции -малой прочности, неоднородной поверхности .и недос-

25 таточной долговечности.

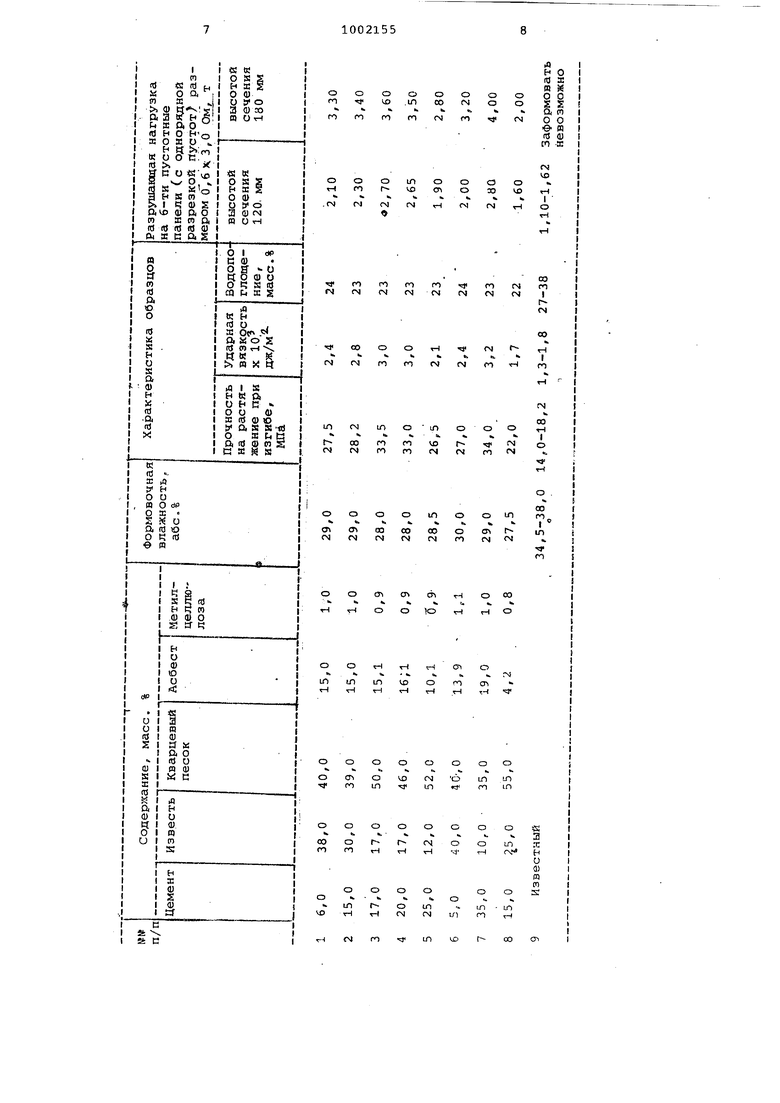

Предусмотренный в известной сырьевой смеси высокий расход цемента. не позволяет изготавливать экструзионным способом изделия широ30кой номенклатуры, вследствие недостаточной формоустойчивости смеси после выхода из пресса. В частности предельной высотой сечения многопустотных панелей с однорядной разрезкой пустот, т.е. без дополнитель ных горизонтальных перегородок, при использовании состава прототипа явл ется 140 мм. Однако по требованиям теплозащиты для наружных конструкций (плит покрытий и ограждающих стен), которые являются крайне эффективной номенклатурой при экструзионном способе формования, необходимо изготавливать изделия с большо пустотностью и однорядной разрезкой пустот с высотой сечения 160-180 мм Введение внутренних гори зон та ль ивах перегородок увеличивает массу конст рукции и расход материалов не менее, чем , усложняет технологию ук ладки утеплителя и ухудшает ее качество, вследствие уменьшения вдвое размера пустоты. Все это резко онижает теплосопротивлвние конструкции В реальных производственных условиях практически невозможн.о изготовить качественно утепленные панели при двухрядной разрезке пустот. Большой расход цемента обусловли вает увеличение экзотерличности фор мовочной смеси после затворения. ее водой. Это в свою очередь привояит к нестабильности процесса формова- ния, значительному количеству брака и резкому снижению производитель ности труда. В. летнее время года теМ пература формовочного бруса на сос таве известной сырьевой смеси нередко достигает ЗО-ЗЗ С, при такой температуре процесс формования ртановится практически невозможным. Зарубежная практика, в силу укаэаиных причин, рекомендует производить процесс формования при температуре, не превьалающей , что может быть обеспечено лишь устройством специальных систем охлалздения на воех этапах производства. Такой путь ведет к резкому повышению энергоемкости и ус ложнению технологического процесса, а соответственно, удорожанию продукции. Целью изобретения является повы- , шение ударной вязкости, снижение водопоглощения, а также расширение , технологических возможностей в npoi цессе изготовления. Поставленная цель достигается тем что сырьевая смесь для изготовления асбосиликатных изделий, включающая асбестовые волокна, цемент, известь, кремнезем-кварцевый песок и пластификатор, содержит в качестве пластификатора метилцеллюлозу при следующем соотношении компонентов, масс.%: Цемент5-35 Известь10-40 Квг-рцевый песок 35-55 Метилцеллюлоза 0,8-1,1 Асбестовые волокнаОстальное. Технолс5гия приготовления смесей заключается в.следующем. Известь и кремнезем размалывали совместно до остатка на сите 088 не более 2%, при этом известь гидратировали на 100% с целью предотвращения разогрева формовочной смеси после затворения ее водой. Пластифицирующая добавка - олеиновая кислота в примерах 1-4 и метилцеллюлоза а примерах 5-10 предварительно диспергировали в мельнице с частью используемого кремнезема в соотношении 1:4 до остатка на сите 02 не более 20%. В лопастном смесителе сначала перемешивали в течение 15 мин все сухие ингредиенты - цемент, молотую известково-кремнеземистую смесь, предварительно распущенный асбест и диспергированную совместным помолом 6 кремнеземом пластифицирующую добавку, затем добавляли воду затворения. Длительность перемешивания увлажненной смеси составляла 5 мин. Объем одного замеса - 1000 кг. После экструдирования о6раз1ш и изделия подвергали термовлажиостной обработке. Режим автоклавирования составлял: 3 ч - подъем температуры, 8чизотермическая вьщержка при 9 атм, 3ч - выпуск пара. При м.е р ы. По описанной выше технологии изготовили изделия, состав и свойства которых представлены в таблице. В эксперимеитах применяли сырьевые материалы со следующими основными характеристиками гпортландщемент марки 400 Воскресенск6го цементного завода, кгшьциевая известь с содержанием активных СаО+ИдО-82% Люберецкого завода, трепел Хотьковскбго местороящения с содержанием аморфного кремиезака 75%, кварцевый пе- . сок Люберецкого местороящения с содержанием кварца 94%, промышленный олеин с содержанием олеиновой кислоты 75%, Метилцеллюлоза марки Мц-1007 описываемый состав позволяет уменьшить основность цементного камня и тем повысить его прочность, ускорить процесс нарастания- сырцовой прочности отформованного изделия. Применение состава по изобретению в совокупности с водорастворимым пластификатором позволяет сократить расход воды затворения и исключить водоотделение в процессе экструдирования, что также способствует увеличению прочности за счет снижения

пористости и водопоглощения материсша и повышению его долговечности.

Снижение расхода цемента улучшает пластифицирующую активность добанки - метилцеллюлоэы, в связи с тем, что количество вьщелякхцегося при его гидратации тепла уменьшается и снижается концентрация ионов (SOf; К-, Na FefAl / СГ), способствушцих коагуляции пластификатора. Таким образом, описываемый состав сырьевой смеси позволяет использовать цементы без ограничения требований к ним по содержанию щелочных окислов и тем сакам расширить технологические возможности и область применяемых цементов. Последнее имеет существенное значение так как в настояцее время область применения цементов для экструзионной технологии ограни шв бтся содержанием в них щелоче практически не более 0,5-0,6%.

Данная сырьеваясмесь позволяет повысить технологичность производства изделий методом экструзии, качество продукции снизить энерго емкость, а также даёт возможность изготавливать принциписшьно новую эффектйвную в конструктивном и теплотехническом отнсшюнии номенклатуру экструзионных изделий на минеральных вяжущих - йногопустотные панели с высотой сечения 180 мм с однорядншв расположением пустот без горизонтальных порегЬкопок. С учетом улучзиени я icJ tieCTsa укладки утеплителя за счет увёлЕИчения вдвое раэ« мера nyctotia, а также с учетом .уменьшения массы конструкции на 25% существенно упрощается пронзд здство строительных работ/ улучшается качество возводимых сооружений и снижается себестоимость изделий.

о

rn

A

H0

ЮX

тX

о

оо

о N

о о

о о

Sg

00

aCO

оо

«и

(TJШ

tn-ас

CN

о

о о

о га

о ко

СГ1

о

v4

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| Композиция для экструзионного формования гипсовых изделий | 1980 |

|

SU903333A1 |

| Сырьевая смесь для строительной 3D-печати | 2024 |

|

RU2839156C1 |

| Бетонная смесь | 2017 |

|

RU2668600C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2023 |

|

RU2811101C1 |

| Способ приготовления экструзионной асбестоцементной смеси | 1988 |

|

SU1583397A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР БЕТОНА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ (ВАРИАНТЫ) | 2007 |

|

RU2361833C2 |

| СЫРЬЕВАЯ СМЕСЬ НА ОСНОВЕ ЦЕМЕНТА ДЛЯ СТРОИТЕЛЬНОЙ 3D-ПЕЧАТИ | 2021 |

|

RU2780276C1 |

га«

N

el CM

t-CM

3

s

о

LO гЧ

00

п гм

CN CS

П N

M

I

(N

t

(N

OO

rvj

,н м

Ч

rH I (N

fn

n

I

{M CN

rvo

о

(N

(N

n

о

03

-- CM

00

л

о

1Л

го

ГЧ

IN

ib

чn

о 00

en Ю

r-T о

Гч1

n

о

0 ЧT-l

rH

S 3 я: н О

О) (О СП

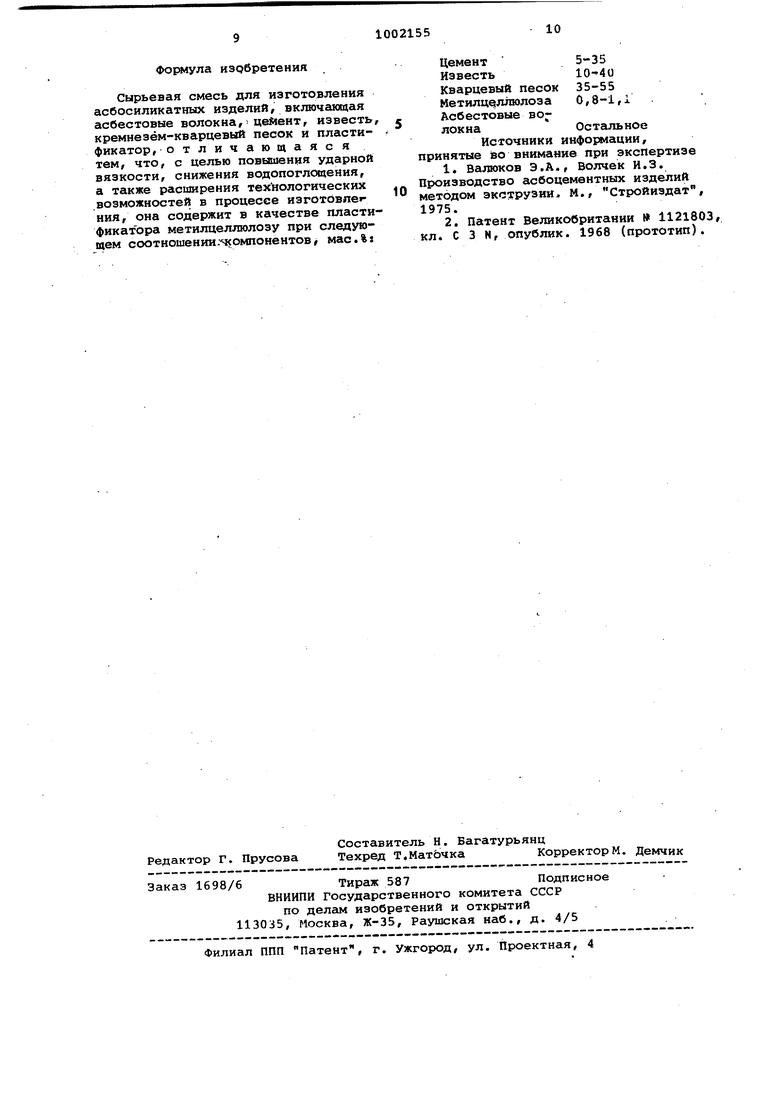

S 91 Формула изобретения Сырьевая смесь для изготовления асбосиликатных изделий, включающая асбестовые волокна, цейеит, известь, кремнезём-кварцевый песок и пластификатор, отличающаяся тем, что, с целью повышения ударной вязкости, снижения водопоглощения, а также расширения технологических возможностей в процессе изготовле ВИЯ, она содержит в качестве пластификатора метилцеллюлозу при следующем соотношении.рмпонентовj мас.%: 5510 Цемент 5-35 известь 10-40 Кварцевый песок 35-55 Метилодллюлоза 0,8-1,1 Асбестовые волокнаОстальноеИсточники информации, принятые iso внимание при экспертизе 1. Валюков Э.А., Волчек И.З. Производство асбоцементных изделий методом экструзий. М., Стройиздат, 1975. 2. Патент Великобритании 1121803, кл. С 3 N, опублик. 1968 (прототип).

Авторы

Даты

1983-03-07—Публикация

1981-09-18—Подача