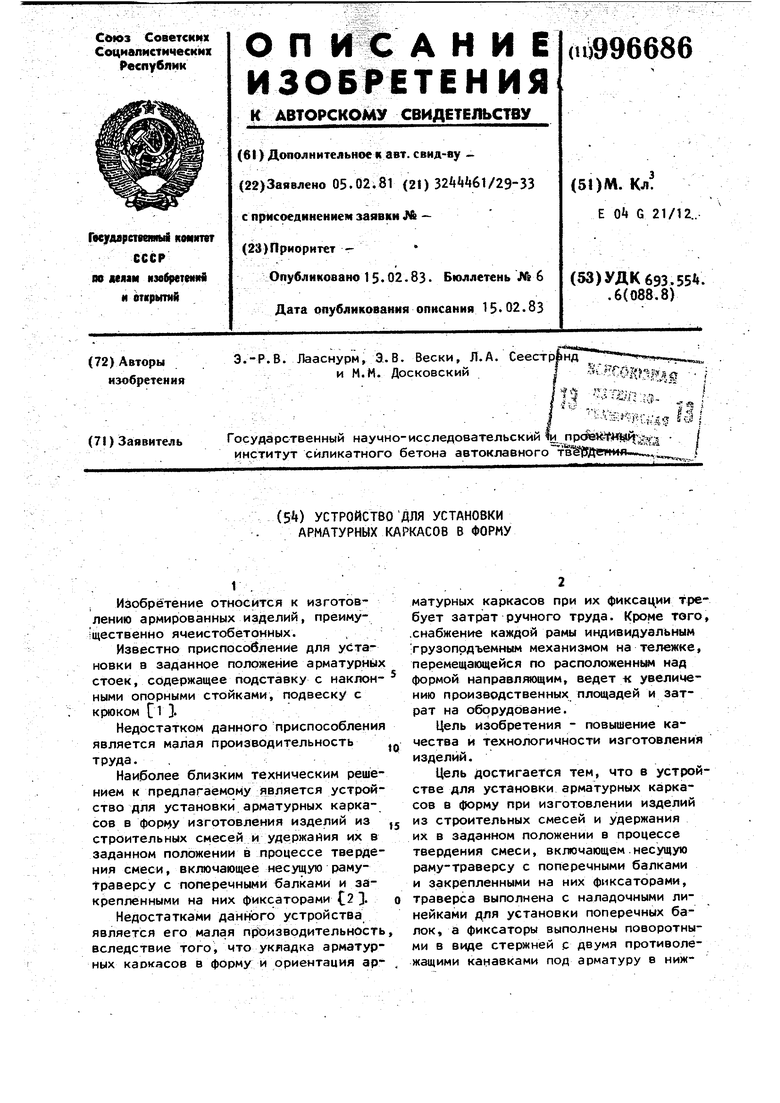

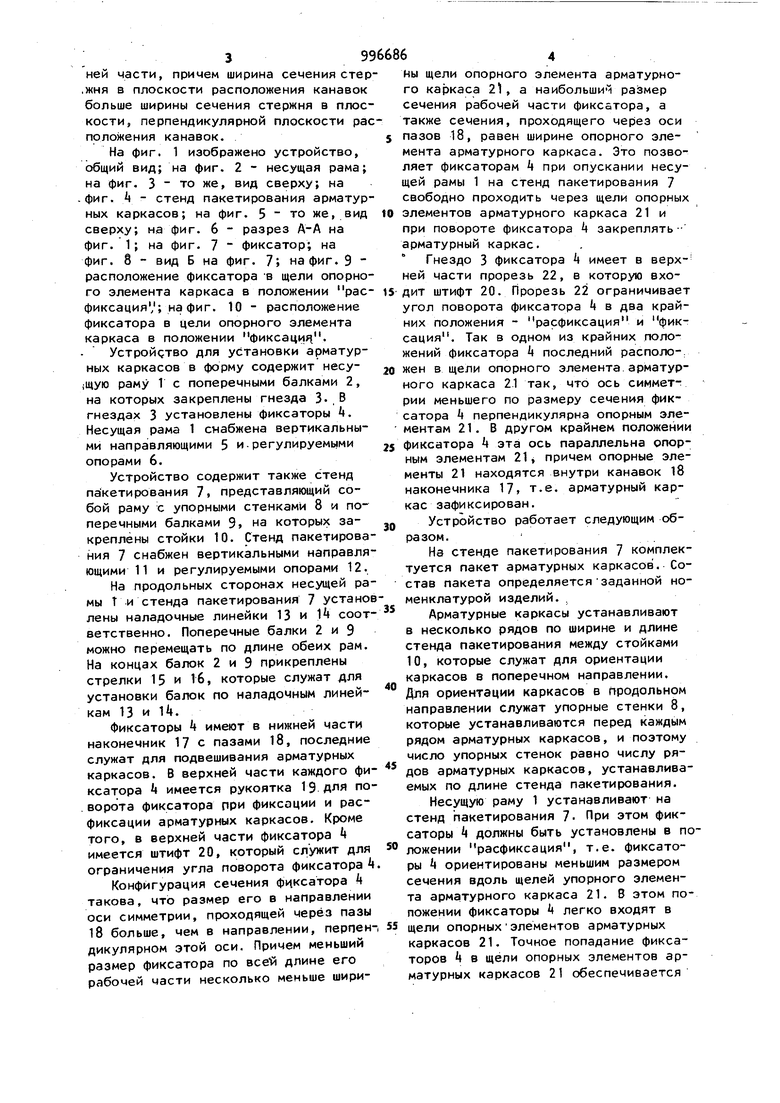

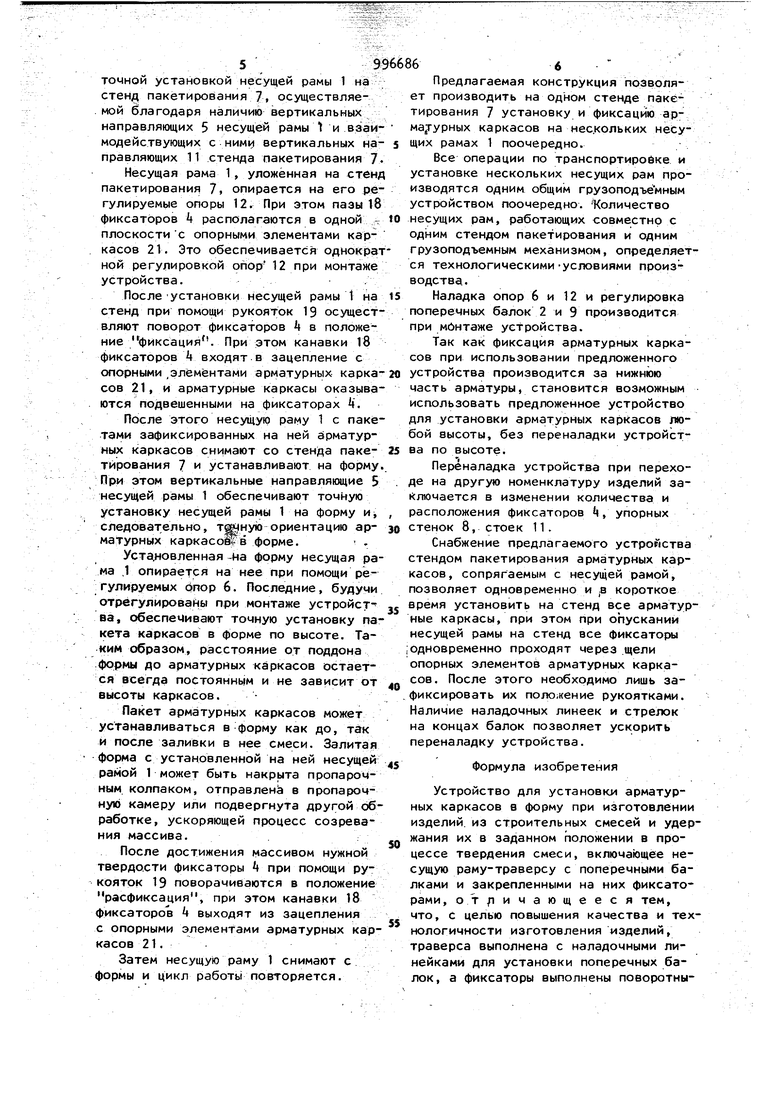

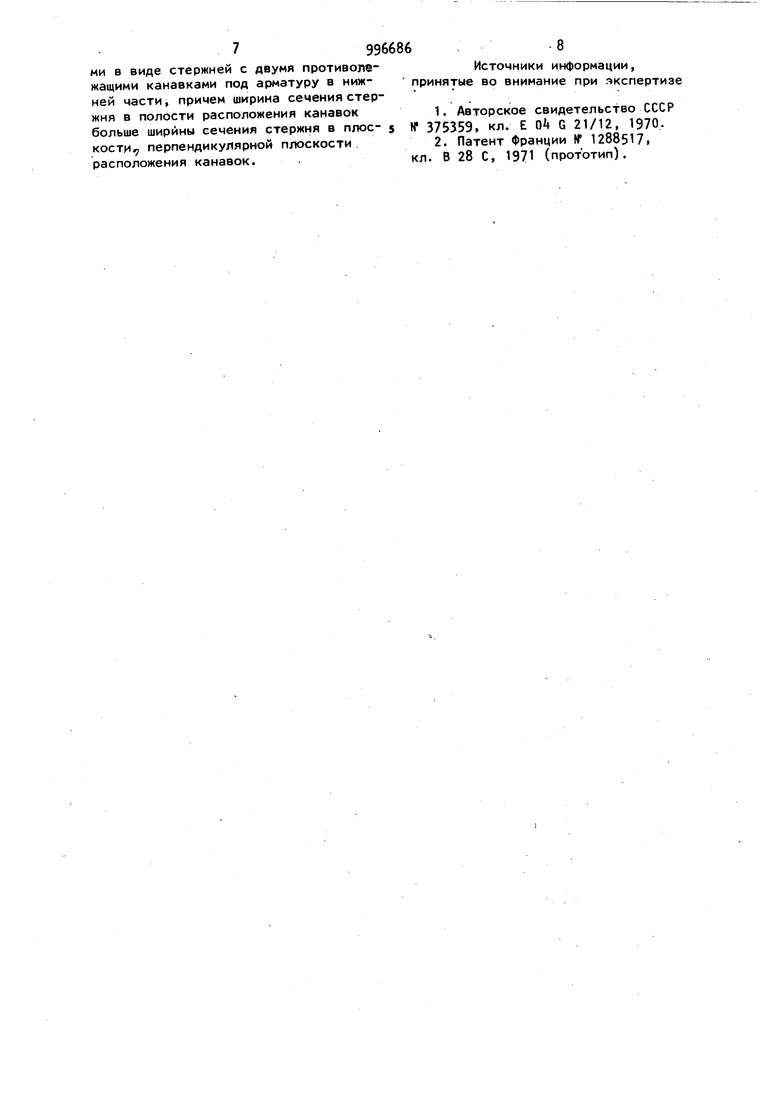

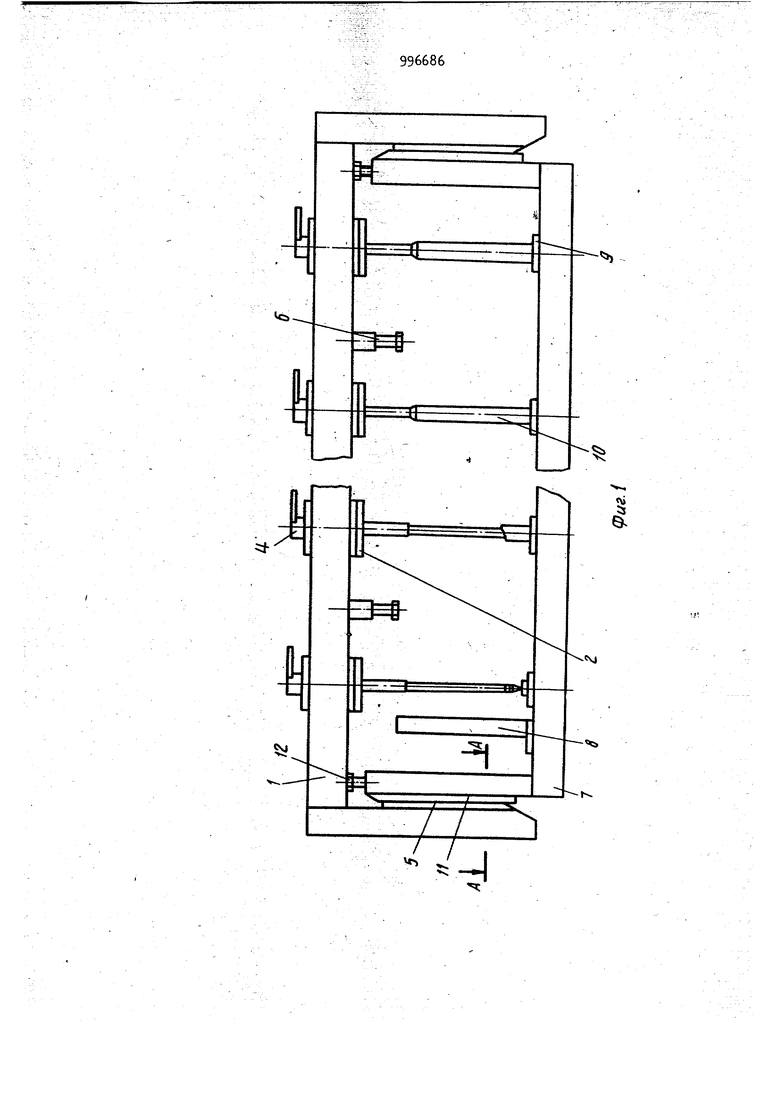

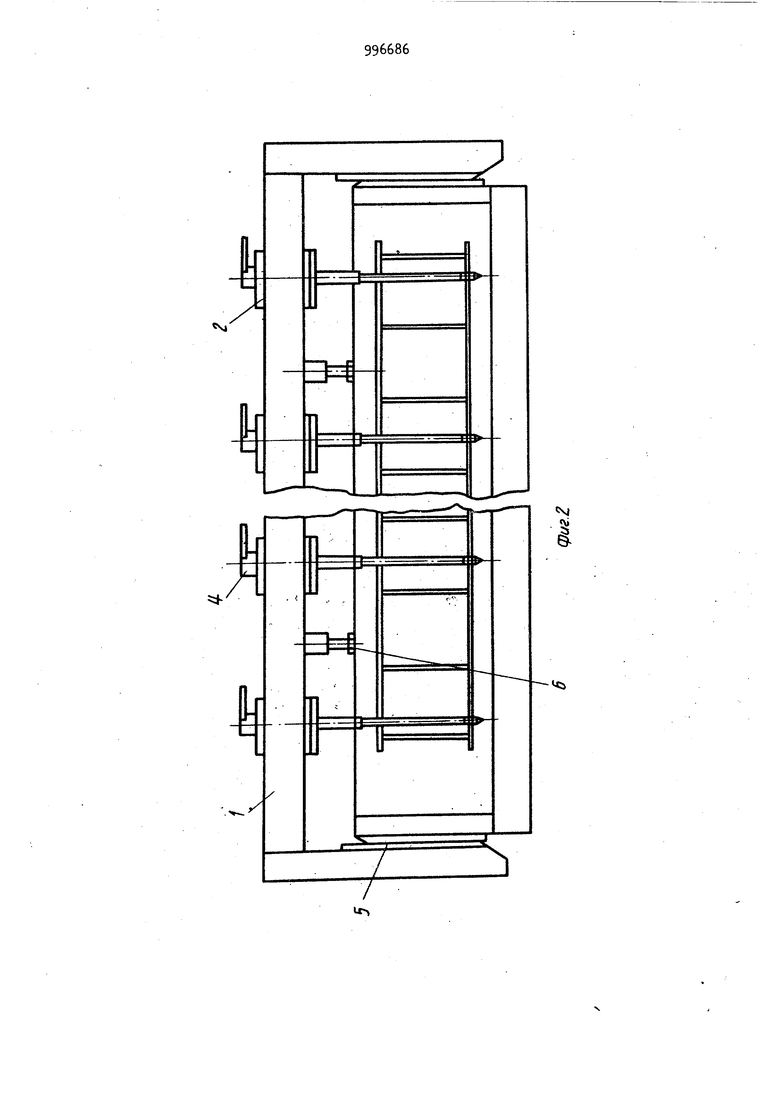

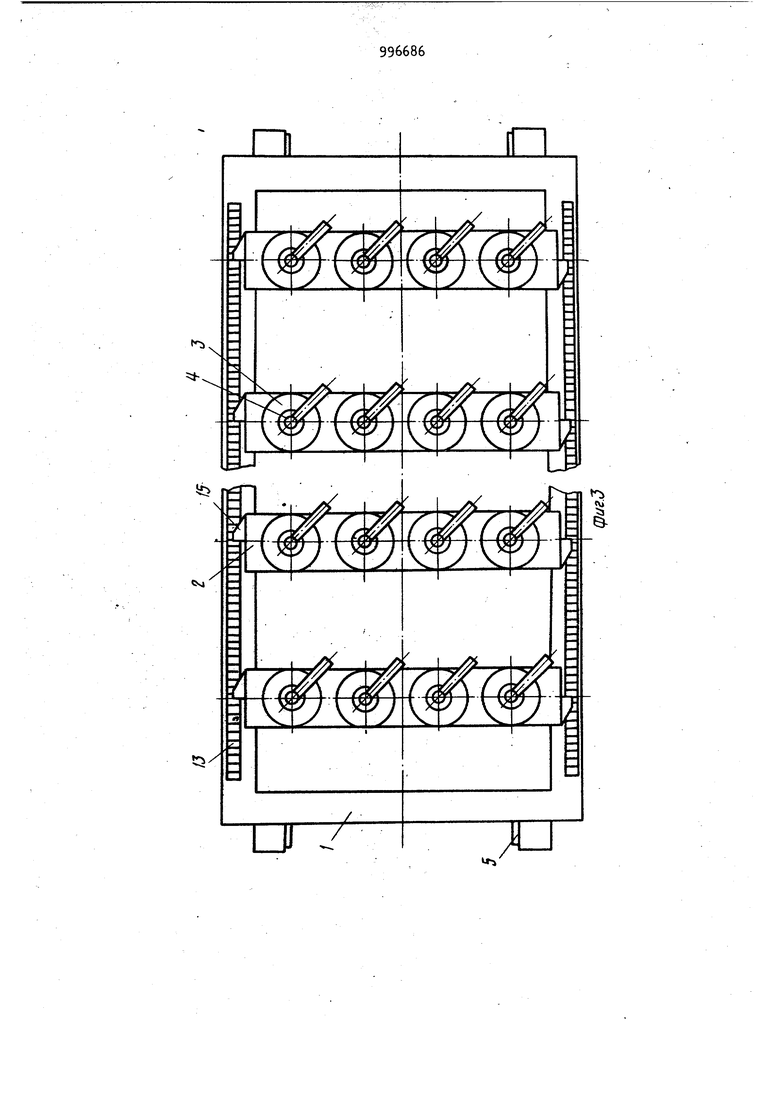

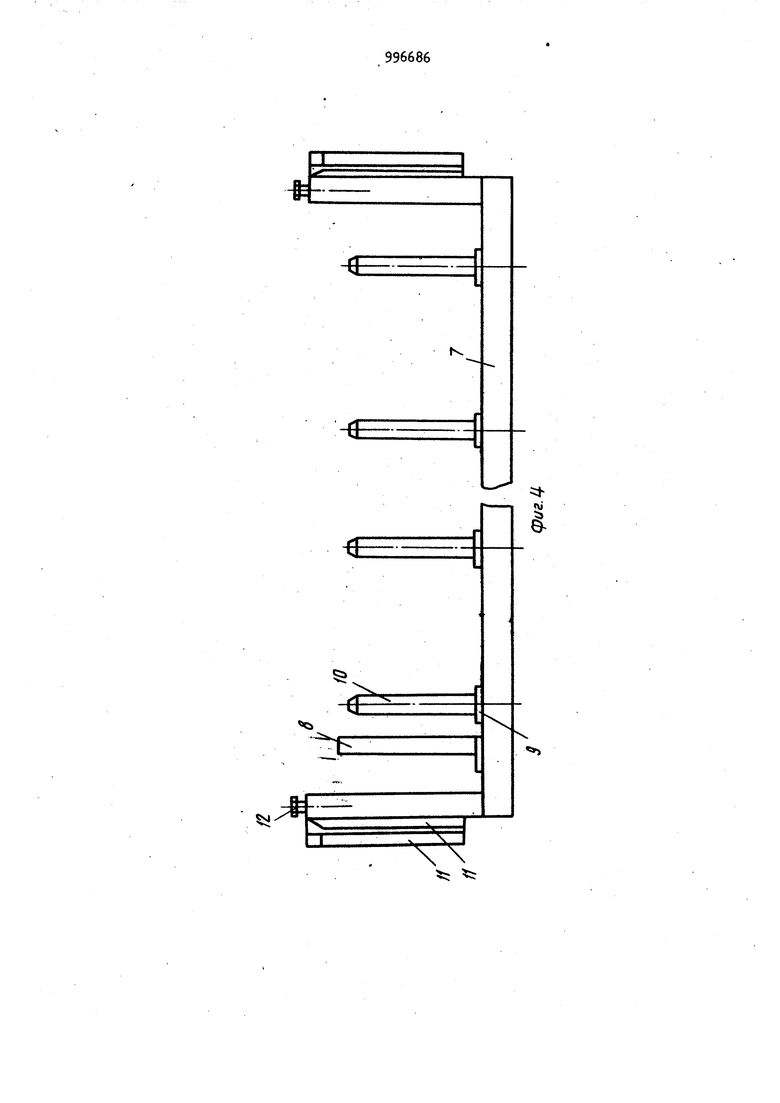

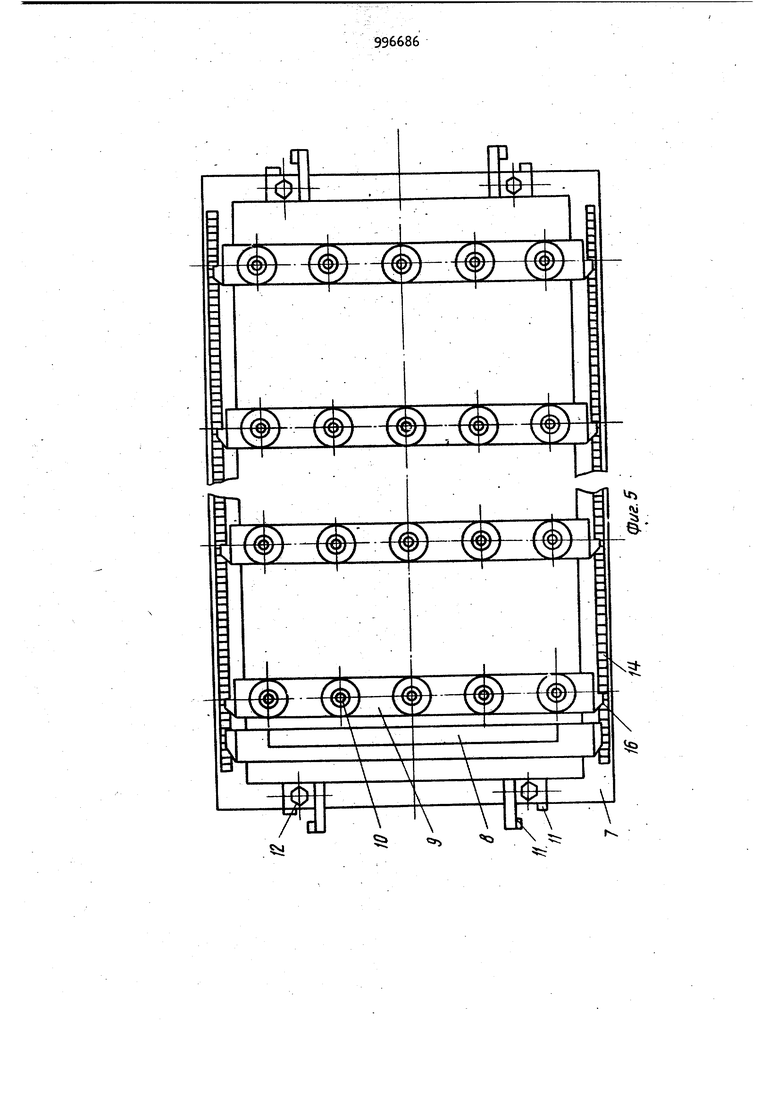

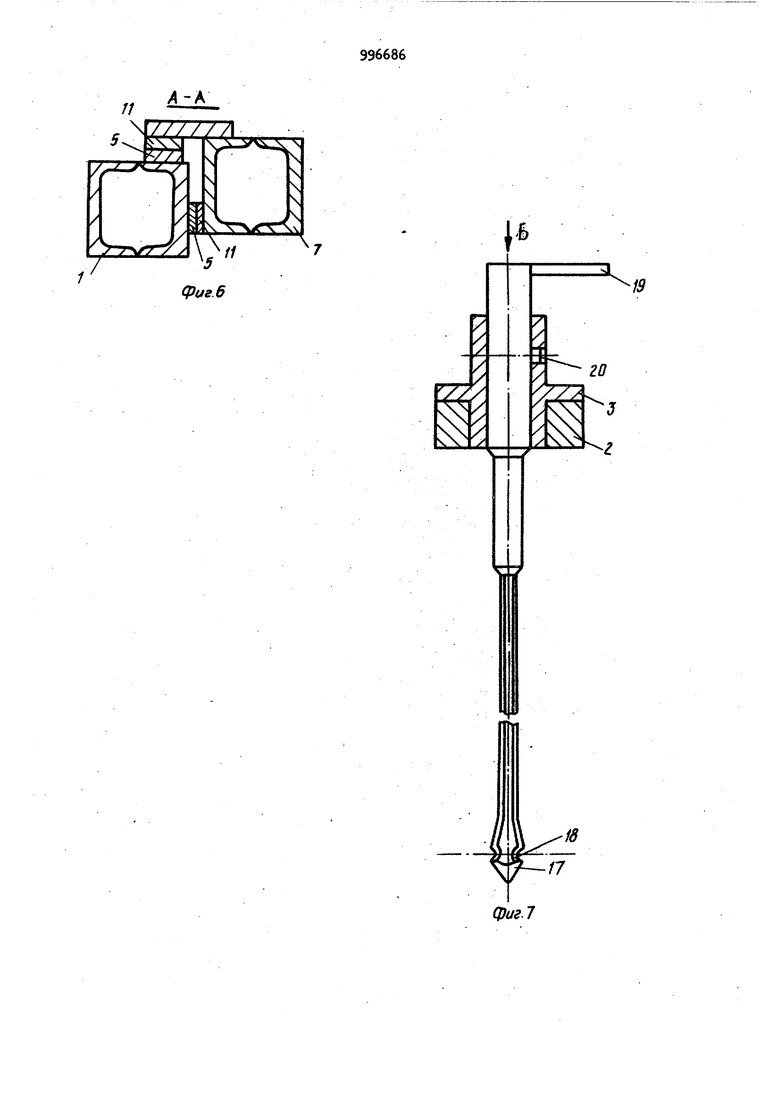

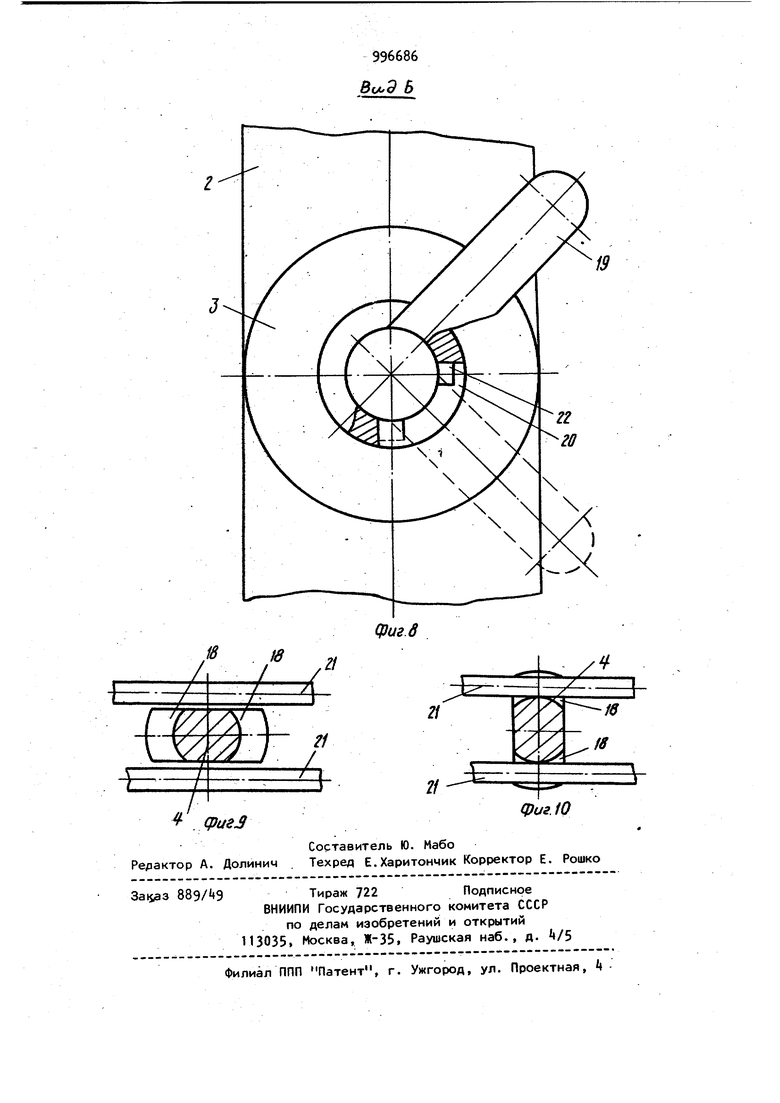

1-. Изобретение относится к изготовлению армированных изделий, преиму|1дественно ячеистобетонных. Известно приспособление для установки в заданное положение арматурных стоек, содержащее подставку с наклонными опорными стойками, подвеску с крюком Cl Недостатком данного приспособления является малая производительность труда. , Наиболее близким техническим решением к предлагаемому является устройство для установки арматурных каркасов в изготовления изделий из строительных смесей и удержания их в заданном положении в процессе твердения смеси, включающее несущую рамутраверсу с поперечными балками и закрепленными на них фиксаторами 2 3Недостатками данного устройства является его малая производительность вследствие того, что укладка арматурных каокасов в форму и ориентация арматурных каркасов при их фиксац ии требует затрат ручного труда. Кроме того, .снабжение каждой рамы индивидуальным грузоподъемным механизмом на тележке, перемещающейся по расположенным над формой направляющим, ведет к увеличению производственных площадей и затрат на оборудование. Цель изобретения - повышение качества и технологичности изготовления изделий. Цель достигается тем, что в устройстве для установки арматурных каркасов в форму при изготовлении изделий из строительных смесей и удержания их в заданном положении в процессе твердения смеси, включающем.несущую раму-траверсу с поперечными балками и закрепленными на них фиксаторами, траверса выполнена с наладочными линейками для установки поперечных балок, а фиксаторы выполнены поворотными в виде стержней с двумя противолежащими канавками под арматуру в ниж399ней части, причем ширина сечения стер,жня в плоскости расположения канавок больше ширины сечения стержня в плоскости, перпендикулярной плоскости рас положения канавок. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - несущая рама; на фиг. 3 - то же, вид сверху; на -фиг. k - стенд пакетирования арматурных каркасов; на фиг. 5 то же, вид сверху; на фиг. 6 - разрез А-А на фиг. 1; на фиг. 7 фиксатор; на фиг. 8 - вид Б на фиг. 7; на фиг. 9 расположение фиксатора в щели опорного элемента каркаса в положении рас фиксация,; на фиг. 10 - расположение фиксатора в цели опорного элемента каркаса в положении фиксациу Устройство для установки арматурных каркасов в форму содержит несу;щую раму 1 с поперечными балками 2, на которых закреплены гнезда 3.. гнездах 3 установлены фиксаторы . Несущая рама 1 снабжена вертикальными направляющими 5 и-регулируемыми опорами 6. Устройство содержит также стенд пикетирования 7, представляющий собой раму с упорными стенками 8 и поперечными балками 9 на которых закреплены стойки 10. Стенд пакетирова ния 7 снабжен вертикальными направля ющими 11 и регулируемыми опорами 12. На продольных сторонах несущей ра мы Т и стенда пакетирования 7 устано лены наладочные линейки 13 и 1А соот ветственно. Поперечные балки 2 и 9 можно перемещать по длине обеих рам. На концах балок 2 и 9 прикреплены стрелки 15 и 16, которые служат для установки балок по наладочным линейкам 13 и I. Фиксаторы имеют в нижней части наконечник 17 с пазами 18, последние служат для подвешивания арматурных каркасов. В верхней части каждого фи ксатора имеется рукоятка 19 для по .ворота фиксатора при фиксации и расфиксаций арматурных каркасов. Кроме того, в верхней части фиксатора имеется штифт 20, который служит для ограничения угла поворота фиксатора 4 Конфигурация сечения фиксатора А такова, что размер его в направлении оси симметрии, проходящей через пазы 18 больше, чем в направлении, перпендикулярном этой оси. Причем меньший размер фиксатора по всетй длине его рабочей части несколько меньше шири6иы щели опорного элемента арматурного каркаса 21, а наибольшим размер сечения рабочей части фиксатора, а также сечения, проходящего через оси пазов 18, равен ширине опорного элемента арматурного каркаса. Это позволяет фиксаторам k при опускании несущей рамы 1 на стенд пакетирования 7 свободно проходить через щели опорных элементов арматурного каркаса 21 и при повороте фиксатора 4 закреплять арматурный каркас. Гнездо 3 фиксатора k имеет в верхней части прорезь 22, в которую входит штифт 20. Прорезь 22 ограничивает угол поворота фиксатора 4 в два край- расфиксация и фикних положения - Так в одном из крайних положений фиксатора k последний располо-. жен в щели опорного элемента арматурного каркаса 21 так, что ось симмет-: рии меньшего по размеру сечения фиксатора перпендикулярна опорным элементам 21. В другом крайнем положении фиксатора k эта ось параллельна опорным элементам 21j причем опорные элементы 21 находятся внутри канавок 18 наконечника 17 т.е. арматурный каркас зафиксирован. Устройство работает следующим образом. На стенде пакетирования 7 комплектуется пакет арматурных каркасов. Состав пакета определяетсязаданной номенклатурой изделий. . Арматурные каркасы устанавливают в несколько рядов по ширине и длине стенда пакетирования между стойками 10, которые служат для ориентации каркасов в поперечном направлении. Для ориентации каркасов в гтродольном направлении служат упорные стенки 8, которые устанавливаются перед каждым рядом арматурных каркасов, и поэтому число упорных стенок равно числу рядов арматурных каркасов, устанавливаемых по длине стенда пакетирования. Несущую раму 1 устанавливают на стенд пакетирования 7- При этом фиксаторы k должны быть установлены в положении расфиксация, т.е. фиксаторы ориентированы меньшим размером сечения вдоль щелей упорного элемента арматурного каркаса 21. В этом положении фиксаторы 4 легко входят в щели опорныхэлементов арматурных каркасов 21. Точное попадание фиксаторов 4 в щели опорных элементов арматурных каркасов 21 обеспечивается 599 точной установкой несущей рамы 1 на стен пакетирования 7, осуществляемой благодаря наличию вертикальных направляющих 5 несущей рамы t и взаимодействующих с ними вертикальных направляющих 11 стенда пакетирования 7. Несущая рама 1, уложенная на стенд пакетирования 7. опирается на его регулируемые опоры 12. При этом пазы V8 фиксаторов k располагаются в одной плоскости с опорными элементами каркасов 21. Это обеспечивается однокра т ной регулировкой опор 12 при монтаже устройства. После-установки несущей рамы t на стенд при помощи рукояток 19 осуществляют поворот фиксаторов k в положение фиксация. При этом канавки 18 фиксаторов 4 входят в зацепление с опорными,элементами арматурных карка-20

сов 21, и арматурные каркасы оказываются подвешенными на фиксаторах .

После этого несущую раму 1 с пакетами зафиксированных на ней арматурных каркасов снимают со стенда пакетирования 7 и устанавливают на форму. При этом вертикальные направляющие 5 несущей рамы 1 обеспечивают точную установку несущей рамы 1 на форму и -, следовательно, тщную ориентацию арматурных каркасов в форме. .

Уста ювленная -йа форму несущая рама ,1 опирается на нее при помощи регулируемых Ьпор 6. Последние, будучи отрегулированы при монтаже устройства, обеспечивают точную установку пакета каркасов в форме по высоте. Таким образом, расстояние от поддона формы до арматурных каркасов остается всегда постоянным и не зависит от высоты каркасов.

Пакет арматурных каркасов может устанавливаться в-форму как до, так и после заливки в нее смеси. Залитая форма с установленной на ней несущей рамой 1 может быть накрыта пропарочным колпаком, отправлен в пропарочную камеру или подвергнута другой сэбработке, ускоряющей процесс созревания массива.:

После достижения массивом нужной твердости фиксаторы k при помощи рукояток 19 поворачиваются в положение расфиксация, при этом канавки 18 фиксаторов 4 выходят из зацепления с опорными элементами арматурных каркасов 21.

Затем несущую раму 1 снимают с формы и цикл работу повторяется.

часть арматуры, становится возможным использовать предложенное устройство для установки арматурных каркасов любой высоты, без переналадки устройства по высоте.

Переналадка устройства при переходе на другую номенклатуру изделий заключается в изменении количества и расположения фиксаторов «, упорных стенок 8, стоек 11.

Снабжение предлагаемого устройства стендом пакетирования арматурных каркасов, сопрягаемым с несущей рамой, позволяет одновременно и ;В короткое время установить на стенд все арматурные каркасы, при этом при опускании несущей рамы на стенд все фиксаторы ;одновременно проходят через щели опорных элементов арматурных каркасов. После этого необходимо лишь зафиксирювать их положение рукоятками. Наличие наладочных линеек и стрелок на концах балок позволяет ускорить переналадку устройства.

Формула изобретения

Устройство для установки арматурных каркасов в форму при изготовлении изделий, из строительных смесей и удержания их в заданном положении в процессе твердения смеси, включающее несущую раму-траверсу с поперечными балками и закрепленными на них фиксаторами, отличающееся тем, что, с целью повышения качества и технологичности изготовления изделий, траверса выполнена с наладочными линейками для установки поперечных балок, а фиксаторы выполнены поворотны6Предлагаемая конструкция позволяет производить на одном стенде пакетирования 7 установку и фиксацию арма турных каркасов на нескольких несущих рамах 1 поочередно. Все операции по транспортировке и установке нескольких несущих рам производятся одним общим грузоподъёмным устрюйством поочередно. Количество несущих рам, работающих совместно с одним стендом пакетирования и одним грузоподъемным механизмом, определяется технологическими-условиями производства. Наладка опор 6 и 12 и регулировка поперечных балок 2 и 9 производится при мбнтаже устройства. Так как фиксация арматурных каркасов при использовании предложенного устройства производится за нижнюю

79966868

ми в виде стержней с двумя противоле- Источники информации,

жащими канавками под арматуру в ниж-принятые во внимание при .-экспертизе ней части, причем ширина сечения стержня в полости расположения канавок 1. Авторское свидетельство СССР

больше ширины сечения стержня в плос- $№ 3753591 кл. Е О G 21/12, 1970. кости 5 перпендикулярной плоскости. 2. Патент Франции N 1288517.

расположения канавок. .кл. В 28 С, 197 (прототип).

«

J

4-А

17

в

Авторы

Даты

1983-02-15—Публикация

1981-02-05—Подача