Группа изобретений относится к машиностроению, в частности, к монтажному оборудованию, а именно к конструкциям стендов сборки и к технологии сборки специального оборудования, используемого, например, при сборке из составных частей негабаритных многотонных изделий трубчатой формы большого сечения.

Изобретения заявленной группы могут быть использованы при сборке-разборке и перемещении крупногабаритных обтекателей трубообразных модулей специального назначения на подвижных платформах, ходовых железнодорожных тележек.

В заявленной группе из десяти разнообъектных изобретений, связанных между собой единым изобретательским замыслом, девять объектов относятся к "продукту" и являются устройствами, а именно: стенд сборки обтекателя изделия, верхний корсет стенда, нижний корсет стенда, узел стыковки верхнего корсета стенда с верхней створкой обтекателя, узел стыковки нижнего корсета стенда с нижней створкой обтекателя, механизм поперечного перемещения стенда, механизм проворота стенда, подъемный механизм стенда и ходовая тележка стенда, а десятый объект, регламентирующий основные действия и операции, относящиеся к технологии сборки обтекателя изделия, а именно: способ сборки обтекателя на стенде, относится к "способам".

Заявленная группа изобретений объединена единой общей задачей и единым общим техническим результатом и связана между собой настолько, что заявленные объекты в группе изобретений образуют единый общий изобретательский замысел, что соответствует требованию законодательства в отношении требования единства изобретения (ст.1375 ГК РФ, ч.4, п.1).

Уровень техники в области заявленной группы объектов изобретений

Известен транспортно-установочный агрегат, содержащий раму, тележки для перемещения агрегата по рельсовому пути, устройство для фиксации изделия, опоры с рычагами-захватами и балансирами для укладки изделия (см. описание к патенту РФ №2295468, МПК B61D 3/16, 2005).

Известен также транспортно-технологический агрегат, предназначенный для сборки, обслуживания и технологической подготовки крупногабаритных изделий космических аппаратов, содержащий основание с опорными стойками, с технологическими упорами, с поворотной платформой с узлами крепления (см. описание к патенту РФ №2181327, МПК В60Р 7/00, 2000).

Известен, кроме того, опорно-стыковочный агрегат для модульных изделий, содержащий ходовую раму с механизмом ее перемещения, установленную на ходовой раме траверсу, на которой смонтирована поворотная балка с центральным штырем и грузонесущая балка с ложементами, причем поворотная балка установлена на гидроцилиндрах подъема и домкратах стопорения (см. описание к патенту РФ №2034774, МПК B66F 19/00, 1991 и описание к патенту РФ №2041159, МПК B66F 3/00, 1991).

Известно устройство для подъема длинномерных конструкций, содержащее пару стоек на фундаменте, подъемно-опускные органы с гидроцилиндрами в виде колонн, съемный кольцевой соединительный элемент, откидные пошагово расположенные упоры и ходовую раму (см. описание к патенту РФ №2076840, МПК B66F 1/00, 1995).

Известна также технология сборки головного блока на переходнике ракеты-носителя (варианты) и устройство для осуществления способа (варианты), содержащие как технологии сборки головного блока РН с установкой космического объекта на переходник, монтаж в вертикальном положении, так и устройства для сборки головного блока на переходнике РН, содержащие различные средства крепления, фиксации и удержания переходника, силовые связи и стыковки. Последней операцией известного способа является накатывание головного обтекателя и стыковка его с функциональным объектом (см. описание к патенту РФ №2209155, МПК B64G 1/00, 2001).

Одними из основных недостатков известной группы изобретений являются невозможность сборки головного обтекателя с горизонтальной плоскостью разъема, состоящего из верхней и нижней половины, которые центрируются на космическом объекте и стыкуются между собой; а также невозможность проведения электромонтажных и других работ по дооборудованию объекта после стыковки космического объекта с функциональным объектом.

Известен способ сборки ступеней многоступенчатого летательного аппарата с секциями транспортно-пускового контейнера, включающий выставление предыдущей и последующей ступеней летательного аппарата в соосное положение на ложементах сборочного стенда (см. описание к патенту РФ №2007348, МПК B64G 5/00, 1992).

Известен также способ горизонтальной сборки ракеты космического назначения с расширенным головным обтекателем и устройство для его осуществления (см. описание к патенту РФ №2272758, МПК B64G 1/68, 2003).

Известна также технология применения транспортно-перегрузочного агрегата в схеме использования рамы полуприцепа с ложементными тележками контейнера на рельсовом пути с пристыковкой одного агрегата к другому с горизонтированием рамы на требуемой высоте гидроопорами (см. Наземное оборудование ракет, М.: Военное издательство министерства обороны, 1971, с.146-149, копия на 3 л. прилагается).

К причинам, препятствующим достижению требуемого технического результата при использовании известных технических решений, относится то, что перечисленные технические решения, в отличие от заявленной группы изобретений, во-первых, не обусловлены ни конкретными техническими требованиями, ни известными исходными расчетными граничными параметрами, во-вторых, ни одно из известных технических решений не является универсальным ни по конструктивным, ни по технологическим, ни по тактико-техническим характеристикам для универсального использования, например, при сборке любых многотонных изделий определенных конструкций в целом и конфигурациями отдельных составных частей и узлов изделия, каким является заявленная группа технических и технологических решений.

Наиболее близким и общим по технической сущности, достигаемому результату и по совокупности признаков к заявленной группе объектов изобретений того же назначения является уже упомянутая выше известная группа изобретений, содержащая способ горизонтальной сборки ракеты космического назначения с расширенным головным обтекателем, стенд для его осуществления и составные части стенда (см. описание к патенту РФ №2272758, МПК B64G 1/68, 2003, принято за прототип для объектов заявленной группы изобретений).

Задачей известной группы изобретений являлось повышение жесткости стыка носовой и хвостовой частей головного обтекателя, уменьшение времени и трудоемкости стыковки.

Выбор известного технического решения как наиболее близкого по технической сущности и достигаемому результату известного конструктивного исполнения стенда - средства стыковки и расстыковки объектов космического назначения, в том числе и отдельных его узлов и элементов, а также технологии выполнения работ с использованием стенда, в полной мере обусловлен требованиями технического задания как по конструкции изделия, так и по исходным технологическим данным, в том числе:

- по суммарному углу закрутки изделия при его установке на опоры;

- по точности позиционирования элементов;

- по наклону продольной оси обтекателя при его установке и изменении положения его центра масс.

В отличие от группы технических решений, известных из прототипа, группа заявленных технических решений позволяет обеспечить как грубую, так и точную регулировку положения отдельных элементов обтекателя относительно изделия по следующим основным параметрам:

- наклон (угол тангажа) с помощью регулировочных винтов и перемещение обтекателя в плоскости I-III с помощью штурвала механизма подъема (грубая регулировка) либо регулировочных винтов (точная регулировка);

- поворот (угол рысканья) с помощью регулировочных винтов и перемещение обтекателя в плоскости II-IV с помощью штурвала механизма поперечного перемещения (грубая регулировка) либо регулировочных винтов (точная регулировка);

- поворот частей обтекателя вокруг продольной оси изделия (угол крена) с помощью штурвала механизма поворота (грубая регулировка), либо регулировочных винтов (точная регулировка);

- перемещение частей обтекателя вдоль продольной оси изделия с помощью штурвала механизма продольного перемещения (грубая регулировка) либо регулировочных винтов (точная регулировка).

Сущность заявленной группы изобретений заключается в следующем

Единая задача, на решение которой направлена заявленная группа изобретений, - расширение функциональных возможностей проведения работ по сборке-разборке (пристыковочно-расстыковочных операциях) негабаритных составных частей изделия специального назначения при обеспечении безопасности перемещения многотонных конструкций за счет стабилизации надежности параметров такелажных работ.

Единый технический результат, который достигается при осуществлении заявленной группы изобретений - повышение надежности обеспечения сохранности стыковочных узлов пары "изделие - модуль изделия" при проведении пристыковочно-отстыковочных операций за счет предохранения изделия от повреждений путем уравновешивания на каждом этапе работ силового воздействия на стыковочные узлы соединяемых или разъединяемых пар, гашения колебаний и вибраций при проведении такелажных работ с уникальными многотонными изделиями.

Указанные единая задача и единый технический результат, на решение и достижение которых направлены заявленная группа изобретений, достигаются всей совокупностью существенных признаков, изложенных в каждом из заявленных объектов, объединенных единым изобретательским замыслом, изложенных в формулах группы изобретений - как для общей формулы группы изобретений: "Стенд сборки обтекателя изделия" в целом, так и для формул группы изобретений отдельных частей (узлов, блоков) стенда сборки: "Верхний корсет стенда"; "Нижний корсет стенда", "Узел стыковки верхнего корсета стенда с верхней створкой обтекателя", "Узел стыковки нижнего корсета стенда с нижней створкой обтекателя", "Механизм поперечного перемещения стенда", "Механизм проворота стенда", "Подъемный механизм стенда", "Ходовая тележка стенда". А также для формулы группы изобретений на "Способ сборки обтекателя на стенде".

Указанный единый технический результат при осуществлении группы изобретений по основному объекту-устройству - стенду сборки обтекателя изделия, достигается тем, что в известной конструкции стенда сборки обтекателя изделия, содержащего раму стенда, закрепленную на ходовой опорной тележке, разъемные полукольца верхнего и нижнего корсета стенда и механизмы управления сборкой модулей обтекателя, стенд снабжен механизмом поперечного перемещения, механизмом проворота и подъемным винтовым механизмом, причем механизм поперечного перемещения установлен с возможностью изменения положения обтекателя по поперечной оси изделия, перпендикулярной направлению перемещения стенда по рельсовому пути, механизм проворота установлен с возможностью поворота рамы вокруг продольной оси обтекателя, подъемный винтовой механизм установлен на раме стенда в виде пары вертикальных стоек, при этом агрегаты механизмов управления установлены с возможностью поэтапной синхронизации взаимодействия сборки составных частей модулей обтекателя изделия.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству - верхнему корсету стенда, достигается тем, что в известной конструкции верхнего корсета стенда, содержащего установленную на основании дугообразную скобу верхнего арочного полукольца, основание дугообразной скобы верхнего корсета выполнено в виде пары прямых балок трубчатой формы, параллельно сопряженных между собой с образованием совместно с дугообразной скобой жесткой конструкции, при этом каждая из указанных балок оборудована опорой и монтажными узлами для стыковки с верхней створкой обтекателя, а к дугообразной скобе шарнирно прикреплены опорные кронштейны для укладки корсета стенда на опорные ролики каретки подъемного механизма, причем к внешней стороне указанных балок приварены направляющие для точной ориентации обтекателя в пространстве.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству - нижнему корсету стенда, достигается тем, что в известной конструкции нижнего корсета стенда, содержащего установленную на основании дугообразную конструкцию нижнего арочного полукольца, дугообразная конструкция нижнего корсета выполнена парными дугообразными скобами в виде ложементов, жестко сопряженных между собой основанием в виде пары параллельных балок трубчатой формы с образованием жесткой конструкции, при этом каждая балка оборудована монтажными узлами и двумя съемными лапами для установки на ролики кареток подъемного механизма стенда, а в центре указанных балок установлены опорные кронштейны.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству - узлу стыковки верхнего корсета стенда с верхней створкой обтекателя, достигается тем, что в известной конструкции узла стыковки верхнего корсета стенда с верхней створкой обтекателя, содержащий дугообразную скобу верхнего арочного полукольца, сопряженную с монтажными узлами стыковки верхней створки обтекателя, каждый монтажный узел стыковки верхней створки обтекателя выполнен в виде крепежного штыря с фиксатором и паза в нижней части створки, причем монтажный узел верхнего корсета снабжен опорами с профильными посадочными отверстиями для штырей.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству - узлу стыковки нижнего корсета стенда с нижней створкой обтекателя, достигается тем, что в известной конструкции нижнего корсета стенда, содержащего дугообразные скобы нижнего арочного полукольца, сопряженные с монтажными узлами стыковки нижней створки обтекателя, каждый монтажный узел стыковки нижней створки обтекателя выполнен парой поворотных рычагов, парой упоров, закрепленных на концах каждой балки для ориентирования нижней части обтекателя при установке последнего на нижний корсет, при этом концы указанных балок снабжены кронштейнами с прижимными болтами для точной ориентации нижней створки обтекателя относительно корсета.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству - механизму поперечного перемещения стенда, достигается тем, что в известной конструкции механизма поперечного перемещения стенда, содержащего регулирующий сегмент, последний выполнен в виде резьбовой пары, образованной винтовым стержнем со штоком и гайкой, закрепленной в корпусе механизма, причем корпус механизма неподвижно сопряжен с полым стаканом, фланцевая часть которого закреплена в сквозном отверстии балки рамы стенда сборки, шток резьбовой пары установлен в полости стакана с возможностью возвратно-поступательного перемещения в полости при вращении винта резьбовой пары, при этом во внутренних стенках корпуса стакана выполнены проточки, а шток механизма снабжен шпоночными вкладышами в образованные пазы для ограничения возможности проворота штока при его возвратно-поступательном перемещении в полости стакана.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству - механизму проворота рамы стенда, достигается тем, что в известной конструкции механизма проворота стенда, содержащего регулирующий сегмент механизма поворота, регулирующий сегмент проворота рамы вокруг продольной оси изделия выполнен в виде вала привода, промежуточного вала и винтового механизма, установленных на опорных кронштейнах, сопряженных между собой шарнирными муфтами и установленных с возможностью совместного поворота посредством привода, рабочий орган винтового механизма, концевая поверхность которого выполнена сферической, установлен с возможностью управляемого поворота и позиционирования рамы по дуговой траектории вокруг продольной оси изделия.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству - подъемному механизму стенда, достигается тем, что в известной конструкции подъемного механизма стенда, содержащего регулирующий сегмент подъемного механизма, последний выполнен в виде пары вертикальных несущих стоек с винтовыми механизмами, параллельно установленными в центральной части рамы стенда, снабженными общим приводом в виде конического редуктора, причем каждая из несущих стоек содержит каретку, выполненную в виде взаимодействующих между собой балансира, парных крестовин, четырех рычагов, тяги и регулировочных винтов, установленных в корпусе, шарнирно соединенным с балансиром, с образованием совместно с рычагами и тягой параллелограммного рычажного механизма для обеспечения возможности синхронного плоскостного перемещения парных крестовин.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству - ходовой тележке стенда, достигается тем, что в известной конструкции ходовой тележки стенда, содержащей переднюю и заднюю колесные пары на валах, механизмы стенда сборки на балочной раме прямоугольной формы, ходовая тележка снабжена приводом ведущего вала с цепной передачей, содержащим редуктор с выходным валом, ведущей шестерни, закрепленной на концевой части выходного вала редуктора, ведомой шестерни, закрепленной на ведущем валу колесной пары, и цепи, кинематически связывающей обе шестерни, при этом цепная передача снабжена натяжным устройством цепи, а балочная рама ходовой тележки снабжена опорной плитой, на которой закреплен редуктор ходовой тележки.

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что в известном способе сборки обтекателя на стенде, включающем поэтапные перегрузку, ориентированную укладку и оснащение изделия обтекателем на ходовой тележке, перед перегрузкой изделия на стенде закрепляют нижний корсет с нижней створкой обтекателя с образованием нижнего модуля, затем укладывают изделие на внешние вспомогательные опоры над нижним модулем, после чего закрепляют верхнюю створку обтекателя на верхнем корсете с образованием верхнего модуля, затем, последовательно центрируя верхний модуль относительно изделия, опускают указанный модуль на изделие, каретками стенда подводят нижний модуль до контакта с верхним модулем и, последовательно центрируя нижний модуль относительно изделия, соединяют нижнюю и верхнюю створки обтекателя между собой с образованием полнообъемного обтекателя, затем удаляют нижний и верхний корсеты.

Предложенная технология сборки обтекателя принципиально заключается в последовательном выполнении операций, сопровождаемых на каждом этапе сборки выполнением центрирования относительно изделия нижнего и верхнего модулей, образованных, соответственно, нижним и верхним корсетами и створками обтекателя:

- размещение и закрепление на стенде нижнего корсета с нижней створкой обтекателя, образующих нижний модуль;

- укладка изделия на внешние относительно ходовой тележки стенда опоры, установленные по обе стороны железнодорожной колеи, т.е. со стороны боковых балок основной нижней рамы ходовой тележки;

- установка на каретки стенда верхнего корсета с закрепленной на корсете верхней створкой обтекателя, образующих верхний модуль;

- накрывание изделия верхним модулем обтекателя;

- подведение с помощью кареток к изделию нижнего модуля обтекателя;

- сборка обтекателя путем соединения нижней и верхней створок обтекателя между собой с последовательным центрированием створок относительно изделия до образования полнообъемного (цельного) обтекателя вокруг изделия с удалением нижнего и верхнего корсетов.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогичных объектах заявленной группы изобретений - как для объектов-устройств, так и для объекта-способа, позволил установить, что заявителем не обнаружены как известные способы (технологии), так и устройства, характеризующиеся признаками, идентичными всем существенным признакам как способа, так и устройств заявленной группы изобретений.

При этом определение прототипа, как наиболее близкого из перечня выявленных аналогов по совокупности признаков как для заявленного в группе изобретений способа, так и для заявленных в группе изобретений устройств, позволило выявить совокупность существенных отличительных признаков по отношению к усматриваемому заявителем единому техническому результату для решения единой задачи для каждого из заявленных объектов, изложенных в формуле группы изобретений.

Следовательно, каждый из объектов заявленной группы изобретений соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия каждого из объектов заявленной группы изобретений, объединенных единым общим изобретательским замыслом, требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от выбранного прототипа признаками для каждого из объектов заявленной группы изобретений.

Результаты проведенного заявителем дополнительного поиска показывают, что каждый из объектов заявленной группы изобретений не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками каждого из объектов заявленной группы изобретений преобразований на достижение усматриваемого заявителем единого технического результата, в частности, в каждом из объектов заявленной группы изобретений не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью, присоединяемой к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата;

увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в средстве именно таких элементов;

- выполнение известного средства или его части из известного материала для достижения технического результата, обусловленного известными свойствами материала;

- создание средства, состоящего из известных частей, выбор которых и связь между ними осуществлены на основании известных правил, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого объекта и связей между ними.

Следовательно, каждый из объектов заявленной группы изобретений соответствует требованию "изобретательский уровень" по действующему законодательству.

В комплект узлов и механизмов стенда сборки обтекателя входят следующие составные части (фиг.1-10).

На фигурах показано:

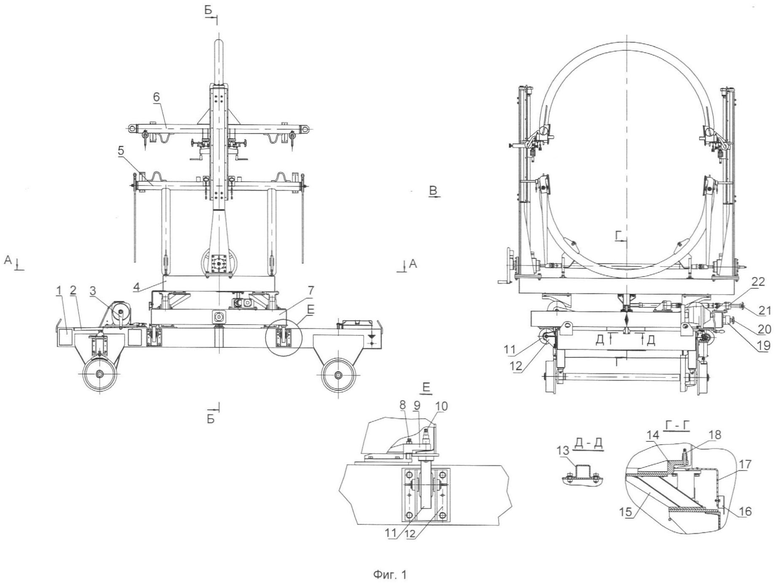

фиг.1 - стенд сборки обтекателя в сборе и его основные узлы, с одной стороны;

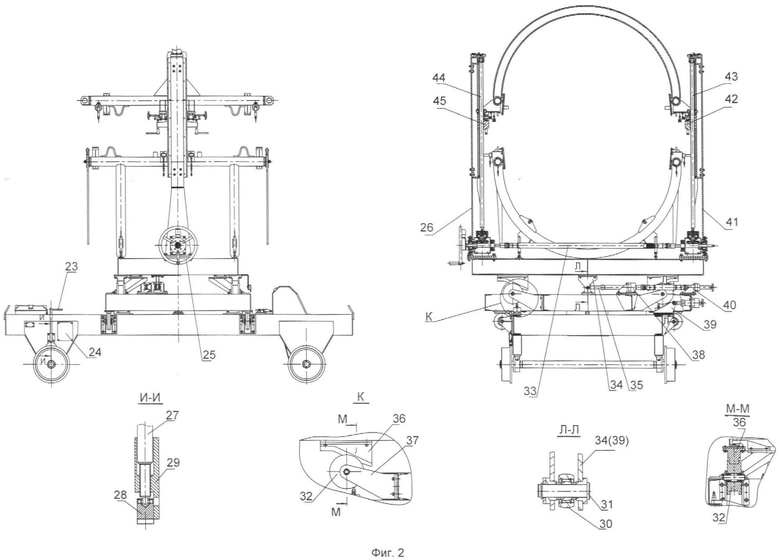

фиг.2 - стенд сборки обтекателя в сборе и его основные узлы, с противоположной стороны;

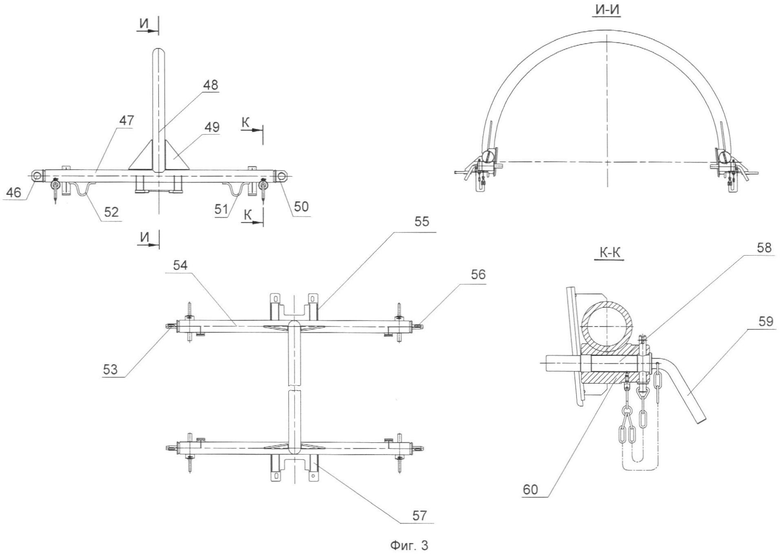

фиг.3 - верхний корсет сборки обтекателя стенда;

фиг.4 - нижний корсет сборки обтекателя стенда;

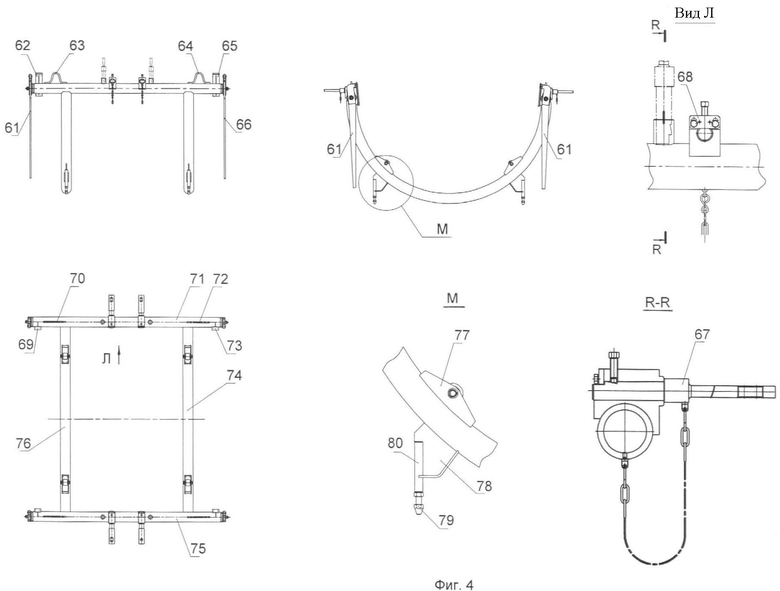

фиг.5 - узел стыковки верхнего корсета с верхним обтекателем стенда;

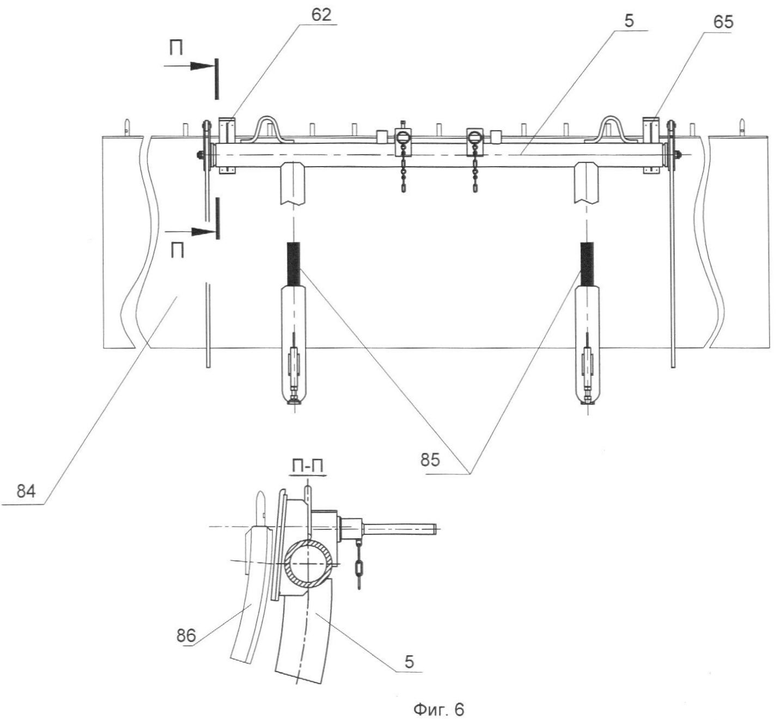

фиг.6 - узел стыковки нижнего корсета с нижним обтекателем стенда;

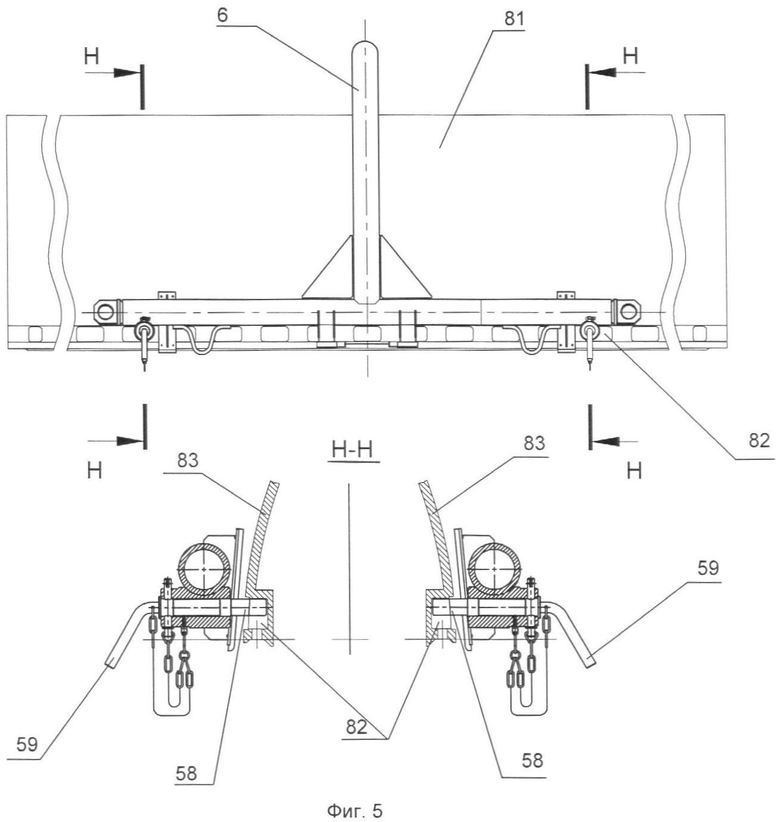

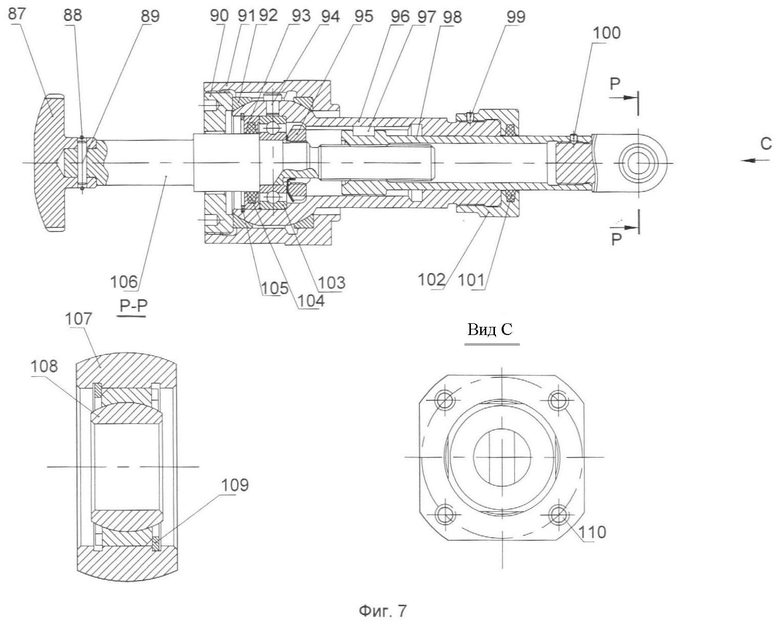

фиг.7 - механизм поперечного перемещения рамы стенда;

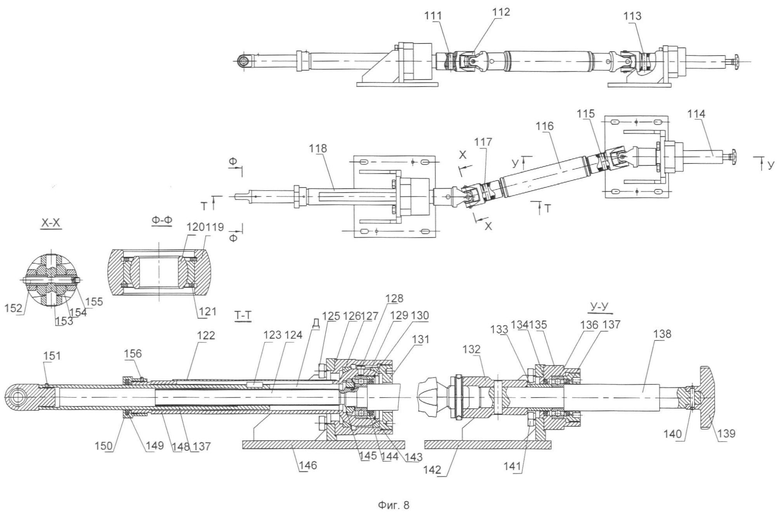

фиг.8 - механизм продольного проворота рамы стенда;

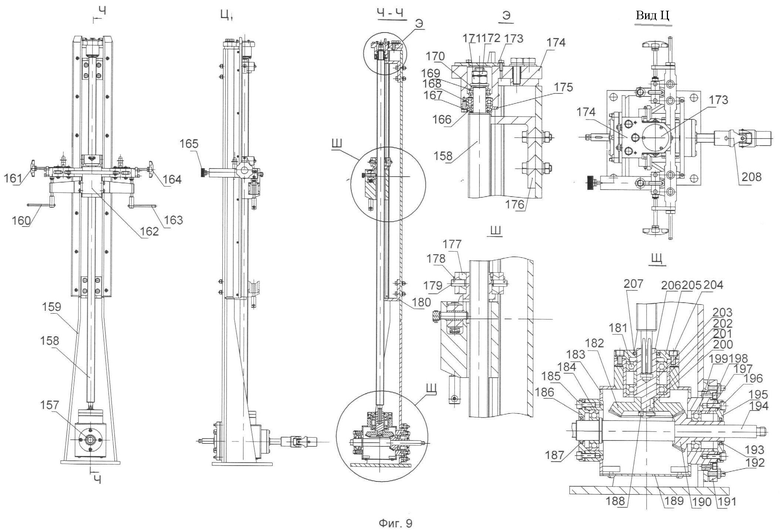

фиг.9 - механизм подъема рамы стенда;

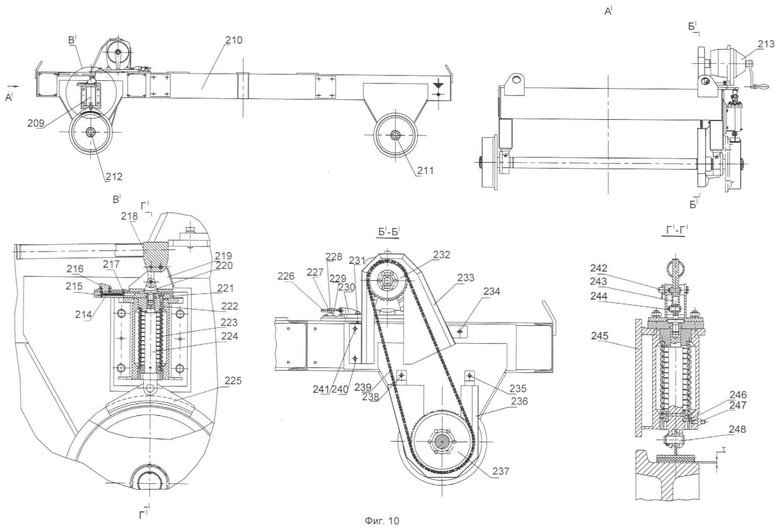

фиг.10 - ходовая тележка рамы стенда.

На фигурах позициями обозначены:

На фиг.1: Стенд сборки обтекателя (вид с одной стороны): 1 - тележка рельсовая ходовая; 2, 3 - рукоятка; 4, 7 - рамы подвижные (из них: 4 - рама продольного проворота); 5 - корсет нижний (и на фиг.6); 6 - корсет верхний (и на фиг.5); 8 - эксцентрик; 9, 12, 14, 15, 17 - кронштейн; 10, 18, 27, 79 - винт; 11, 32 - колесо; 13, 16 - флажок; 19 - механизм перемещения; 20, 21, 25 - маховик; 22 - механизм продольного проворота рамы 4;

На фиг.2: Стенд сборки обтекателя (вид с противоположной стороны): 23 - рукоятка; 24 - табличка предупредительная; 26, 41 - подъемный механизм; 28 - накладка тормозная; 29, 34, 37, 39 - кронштейн; 30 - ушко; 31 -палец; 33 - вал шлицевой; 35 - шток; 36, 78 - опора; 38, 40 - опорный кронштейн; 42, 45 - каретка; 43, 44 - винт ходовой;

На фиг.3: Верхний корсет стенда 46, 50, 53, 56 - ушко; 47, 54 - балка; 48 - скоба дугообразная верхнего корсета; 49 - косынка; 51, 52, 55, 57 - опора; 58 - фиксатор (фиг.5); 59 - штырь фиксатора (фиг.5); 60 - втулка;

На фиг.4: Нижний корсет стенда: 61, 66 - рычаг (парный); 62, 65, 69, 73 - упор; 63, 64, 70, 72 - ушко; 67 - лапа съемная; 68 - планка; 71, 75 - балка; 74, 76 - скоба дугообразная нижнего корсета; 77 - кронштейн; 78 - опора; 79 - винт прижимной; 80 - вал;

На фиг.5: Узел стыковки верхнего корсета с верхним обтекателем: 81 - верхняя створка обтекателя; 82 - пазы верхней створки обтекателя для стыковки с фиксаторами верхнего корсета; 83 - корпус верхней створки обтекателя;

На фиг.6: Узел стыковки нижнего корсета с нижним обтекателем: 84 - нижняя створка обтекателя; 85 - маркировочные полосы; 86 - корпус нижней створки обтекателя;

На фиг.7: Механизм поперечного перемещения рамы стенда: 87 - маховик; 88 - кольцо запорное 89 - штифт; 90, 95, 102 - гайка; 91 - стакан; 92 - вкладыш; 93 - шайба; 94, 97 - шпонка; 96 - корпус; 98 - шток; 99, 100, 106 - винт; 101, 104, 105, 109 - кольцо; 103, 108 - подшипник; 107 - ушко; 110 - отверстие резьбовое;

На фиг.8: Механизм продольного проворота рамы относительно изделия: 111, 113, 115, 117, 140, 152 - штифт; 112, 132 - муфта шарнирная; 114 - привод; 116 - вал промежуточный; 118 - механизм винтовой; 119 - ушко; 120, 129, 136 - подшипник; 121, 134, 143, 144, 149 - кольцо; 122 - накладка; 123, 128 - шпонка; 124, 151, 156 - винт; 125, 141 - болт; 126, 135 - стакан; 127 - вкладыш; 130 - шайба; 131, 137, 145, 150 - гайка; 133, 155 - втулка; 138 - вал; 139 - маховик; 142, 146 - кронштейн; 147 - шток; 148 - корпус; 153 - палец; 154 - крестовина;

На фиг.9: Подъемный механизм рамы: 157 - привод; 158 - винт ходовой; 159 - стойка; 160, 163 - рукоятка; 161, 164 - маховик; 162 - каретка; 165 - ручка; 166, 187, 193, 207 - кольцо; 167, 170, 197, 203 - втулка; 168, 169 - подшипник; 171, 172, 188 - гайка; 173, 175, 186, 189, 195, 205 - крышка; 174 - стакан; 176, 180 - упор; 177 - гайка в сборе; 178 - оседержатель; 179 - ось; 181, 184, 199, 201 - подшипник; 182 - колесо; 183

- корпус редуктора; 185, 192, 196, 198, 204 - винт; 190 - шестерня; 191 - плита проставочная; 194, 206 - вал; 200 - шпонка; 202 - стакан; 208 - муфта шарнирная;

На фиг.10: Ходовая тележка стенда: 209 - тормоз; 210 - рама ходовой тележки; 211 - вал ведомый; 212 - вал ведущий; 213 - редуктор; 214, 223 - пружина; 215, 217 - штифт; 216 - фиксатор; 218 - рукоятка; 219 - кронштейн; 220 - ушко; 221 - корпус фиксатора; 222, 246 - упор; 224 - шток; 225 - колодка тормозная; 226, 247 - винт; 227 - контргайка; 228 - гайка; 229 - кронштейн натяжного устройства; 230 - плита опорная; 231, 234, 235, 238, 240, 241 - болт; 232 - звездочка ведущая; 233 - кожух верхний; 236 - кожух нижний; 237 - звездочка ведомая; 239 - цепь; 242, 244, 248 - ось; 243 - тяга; 245 - корпус тормоза.

Стенд сборки (фиг.1, 2) обтекателя предназначен для монтажа (демонтажа) створок обтекателя на изделии, размещенных на опорах комплекта, а также для отведения обтекателя из зоны заправки изделия.

Стенд сборки обтекателя изделия содержит рамы 4, 7 (фиг.1) стенда, закрепленные на ходовой опорной тележке 1 (фиг.1), (фиг.10), разъемные полукольца верхнего и нижнего корсета 5, 6 стенда и механизмы управления сборкой модулей обтекателя.

Стенд сборки обтекателя снабжен механизмом поперечного перемещения (фиг.7), механизмом проворота (фиг.8) и подъемным винтовым механизмом (фиг.9).

Механизм поперечного перемещения установлен с возможностью изменения положения обтекателя 81, 84 (фиг.5, 6) по поперечной оси изделия, перпендикулярной направлению перемещения стенда по рельсовому пути.

Механизм проворота (фиг.8) установлен с возможностью поворота рамы 4 (фиг.1) вокруг продольной оси обтекателя.

Подъемный винтовой механизм (фиг.9) установлен в центральной части рамы стенда в виде вертикальных стоек 159 (фиг.9).

При этом агрегаты механизмов управления установлены с возможностью поэтапной синхронизации взаимодействия сборки составных частей модулей обтекателя изделия.

Конструктивно стенд сборки обтекателя состоит из опорной тележки (фиг.10), установленной ходовыми колесами на рельсовом пути, механизмов продольного (фиг.8) и поперечного перемещения (фиг.7), механизма проворота вокруг продольной оси груза (фиг.5) и подъемного механизма с ходовыми винтами и каретками (фиг.9).

Стенд состоит из следующих основных составных частей:

- тележка ходовая с механизмом перемещения вдоль продольной оси изделия;

- механизм перемещения вдоль поперечной оси изделия;

- механизм проворота вокруг продольной оси изделия;

- подъемный винтовой механизм с каретками;

- корсет нижний;

- корсет верхний.

Корсеты 5, 6 являются грузозахватными средствами для створок обтекателя.

Стенд представляет собой подвижный агрегат вертикальной стыковки, перемещающийся по рельсовому пути нормальной железнодорожной колеи шириной 1524 мм.

Тип привода может быть ручной, механизированный или комбинированный.

Стенд сборки обтекателя предназначен для монтажа (демонтажа) нижней и верхней части обтекателя на модуле, размещенном на опорах комплекта монтажно-стыковочного оборудования как отдельно, так и в составе собранного изделия, а также для отведения нижней и верхней части обтекателя из зоны проведения работ.

Стенд сборки обтекателя обеспечивает безопасное проведение работ в условиях цеха подготовки при температуре внутри цеха от плюс 5°С до плюс 3°С и относительной влажности воздуха до 80%.

Стенд сборки обтекателя стойкий к воздействию климатических факторов внешней среды в условиях умеренно холодного климата при температуре окружающего воздуха от минус 10°С до плюс 40°С.

Стенд состоит из ходовой тележки 1, установленной на рельсовом пути, двух подвижных рам 4 и 7, механизма перемещения 19 (для горизонтального перемещения рамы 7), механизма проворота 22 (для проворота рамы 4 вокруг продольной оси изделия), двух подъемных механизмов 26 и 41 с опорными каретками 42 и 45.

В состав стенда входят также нижний корсет 5 и верхний корсет 6.

Верхний корсет стенда сборки обтекателя стенда (фиг.3) представляет собой сварную трубчатую раму, состоящую из двух балок 47 и 54, соединенных между собой центральной дугообразной скобой 48. Каждая балка оборудована опорой 55, 57 и двумя монтажными узлами, предназначенными для стыковки с верхней частью обтекателя.

Верхний корсет стенда содержит установленную на основании дугообразную скобу 48 (фиг.3) верхнего арочного полукольца, основание дугообразной скобы 48 верхнего корсета выполнено парой прямых балок 47, 54 трубчатой формы, параллельно сопряженных между собой с образованием совместно с дугообразной скобой 48 жесткой конструкции, при этом каждая из указанных балок 47, 54 оборудована опорами 51, 52, 55, 57 и монтажными узлами для стыковки с верхней створкой обтекателя, а к дугообразной скобе 48 шарнирно прикреплены опорные кронштейны для укладки корсета обтекателя на опорные ролики каретки подъемного механизма, причем к внешней стороне указанных балок приварены направляющие для точной ориентации корсета обтекателя в пространстве.

Каждый монтажный узел состоит из втулки 60, приваренной снизу балки рамы, и крепежного штыря 59 со штырем-фиксатором 58. Штырь и штырь-фиксатор удерживаются от утери цепочками.

Опорами 55, 57 верхний корсет устанавливается на ролики кареток винтовых подъемных механизмов стенда. Опора 55 имеет два вытянутых посадочных отверстия, в которые заходят штыри крестовин каретки 42, а опора 57 - одно продолговатое отверстие и одно отверстие круглой формы, в которые заходят штыри крестовин каретки 45 (фиг.2).

Кроме этого к балкам рамы верхнего корсета приварены такелажные ушки 46, 50, 53, 56, четыре упора (на фиг. не показаны) и опоры 52, 51 (по две опоры на каждой балке рамы).

Упоры обеспечивают ориентирование верхнего корсета при установке его на верхнюю часть обтекателя. Каждый упор представляет собой прямоугольную пластину, усиленную ребром жесткости, на которой закреплена текстолитовая накладка, предохраняющая верхнюю часть обтекателя от механических повреждений.

Опорами 52 и 51 верхний корсет устанавливается на пол.

Нижний корсет стенда сборки обтекателя (фиг.4) представляет собой сварную трубчатую раму, состоящую из двух прямолинейных параллельных балок 71, 75, соединенных между собой двумя дугообразными скобами 74, 76 с образованием ложемента.

Нижний корсет 5 стенда (фиг.1) содержит установленную на основании рамы 4 дугообразную конструкцию нижнего арочного полукольца, которая выполнена парными дугообразными скобами 74, 76 (фиг.4), образующих ложемент, жестко сопряженных между собой основанием в виде пары параллельных балок 71, 75 трубчатой формы с образованием жесткой конструкции, при этом каждая балка оборудована монтажными узлами 63, 64, 70, 72 и двумя съемными лапами для установки на ролики кареток подъемного механизма стенда, а в центре указанных балок установлены опорные кронштейны 77.

Как и у верхнего корсета на дугообразных скобах 74, 76 (фиг.4) шарнирно закреплены опорные кронштейны 77 с прижимными винтовыми опорами 78, 79, 80, с помощью которых достигается строгая ориентация нижней створки обтекателя относительно корсета по углу вокруг его продольной оси, что, в свою очередь, обеспечивает вертикальность расположения крепежных элементов нижней створки обтекателя при ее стыковке с верхней створкой.

В состав нижнего корсета входят также такелажные узлы и опоры (на фиг. не показаны).

К балкам приварены по два упора: на балке 71 - упоры 69 и 73, на балке 75 - аналогично (позициями не обозначены).

Каждая балка оборудована двумя съемными лапами 68 (фиг.4) и парой рычагов: на балке 75 - рычаги 61 и 66, а на балке 71 - рычаги 67 и 61.

Упоры 62, 65, 69, 73 обеспечивают ориентирование нижней части обтекателя при установке ее на нижний корсет.

Лапами 68 нижний корсет устанавливается на ролики кареток винтового подъемного механизма стенда.

Лапы 68 в рабочем (опорном) положении устанавливаются в отверстия опор, приваренных к балкам рамы нижнего корсета. В этом положении лапы фиксируются стопорными винтами (на фиг. не показано), что предотвращает осевой проворот лап.

На скобах рамы смонтированы ролики (на фиг. не показаны), на которые укладывается нижняя часть обтекателя, и четыре опоры 78 с упорными винтами 79, которыми нижний корсет устанавливается на раме 4 (фиг.1). При этом для ориентирования нижнего корсета на раме 4 два из четырех упорных винтов корсета устанавливают в выемки подпятников, смонтированных на поперечных балках рамы 4.

После установки нижнего корсета на раме 4 лапы 68 (фиг.4) демонтируют из опор 10 и устанавливают в гнезда в вертикальном положении. Такое положение лап обеспечивает свободное перемещение кареток подъемных механизмов стенда.

Ролики (на фиг. не показаны) смонтированы на осях и подшипниках в четырех кронштейнах 77, приваренных попарно к скобам 76 и 74 (фиг.4) рамы нижнего корсета.

Рычаги 61, 66, 67 шарнирно установлены на концевых цапфах балок 71 и 75 и предназначены для выполнения ручной корректировки положения (проворота относительно продольной оси модуля изделия нижней части обтекателя, установленной на роликах (на фиг. не показаны) нижнего корсета. Воздействие на нижнюю часть обтекателя осуществляется нажимными роликами (на фиг. не показаны) рычагов, смонтированными на осях.

Узел стыковки верхнего корсета стенда с верхней створкой обтекателя 81 (фиг.5) содержит верхний корсет 6, сопряженный с верхней створкой обтекателя 81 с монтажными узлами стыковки верхней створки обтекателя, при этом каждый монтажный узел стыковки верхней створки обтекателя выполнен в виде крепежного штыря 59 с фиксатором 58 и паза 82 в нижней части створки, причем монтажный узел верхнего корсета снабжен опорами (на фиг. не показаны) с профильными посадочными отверстиями для штырей.

Каждый монтажный узел верхнего1 корсета состоит из втулки 60 (фиг.3), приваренной снизу балки рамы, и крепежного штыря 59 (фиг.5) со штырем-фиксатором 58. Штырь и штырь-фиксатор удерживаются от утери цепочками (на фиг.5 показаны без обозначения позиций).

Опорами 55, 57 верхний корсет устанавливается на ролики кареток винтовых подъемных механизмов стенда. Опора 55 имеет два вытянутых посадочных отверстия, в которые заходят штыри крестовин каретки 42, а опора 57 - одно продолговатое отверстие и одно отверстие круглой формы, в которые заходят штыри крестовин каретки 45 (фиг.2).

Кроме этого к балкам рамы верхнего корсета приварены такелажные ушки 46, 50, 53, 56, четыре упора (на фиг. не показаны) и опоры 52, 51 (по две опоры на каждой балке рамы).

Упоры обеспечивают ориентирование верхнего корсета при установке его на верхнюю часть обтекателя. Каждый упор представляет собой прямоугольную пластину, усиленную ребром жесткости, на которой закреплена текстолитовая накладка, предохраняющая верхнюю часть обтекателя от механических повреждений.

Опорами 52 и 51 верхний корсет устанавливается на пол.

Узел стыковки нижнего корсета 5 (фиг.6) стенда с нижней створкой 84 обтекателя содержит установленную на основании рамы 4 (фиг.1) дугообразную конструкцию нижнего арочного полукольца, которая выполнена парными дугообразными скобами 74, 76 (фиг.4), образующими ложемент для изделия.

Дугообразные скобы сопряжены между собой основанием в виде пары параллельных балок 71, 75 трубчатой формы с образованием жесткой конструкции.

Каждый монтажный узел (фиг.6) стыковки корпуса нижней створки обтекателя 8 6 снабжен парными, т.е. установленными с двух сторон нижней створки обтекателя, поворотными рычагами: с одного торца в одной паре - левый и правый рычаги 61 (фиг.4), с противоположного торца во второй паре - левый и правый рычаги 66.

Каждая балка узла стыковки нижнего корсета оборудована монтажными узлами (ушками) 63, 64, 70, 72 и парными упорами 62, 65 и 69, 73, закрепленными на концах каждой балки.

Упоры 62, 65, 69, 73 обеспечивают ориентирование нижней части обтекателя при ее установке на нижний корсет.

С помощью двух съемных лап 67 нижний корсет устанавливают на ролики кареток винтового подъемного механизма стенда. При этом скобы 74, 76 узла стыковки нижнего корсета снабжены опорными кронштейнами 77 на опорах 78 с прижимными винтами 79 для точной ориентации нижней створки обтекателя 84 (фиг.6) относительно нижнего корсета 5 (фиг.1) стенда.

В рабочем (опорном) положении лапы 67 устанавливают в отверстия опор, приваренных к балкам рамы нижнего корсета. В этом положении лапы фиксируют стопорными винтами, при этом планки 68, закрепленные на опорах, предотвращают осевой проворот лап 67.

На скобах рамы смонтированы четыре ролика (на фиг. не показаны), на которые укладывают нижнюю часть обтекателя, и четыре опоры 78 с упорными винтами 79, которыми нижний корсет устанавливается на раме.

После установки нижнего корсета на раме лапы 67 (фиг.4) демонтируют из опор 78 и устанавливают в гнезда над планкой 68 в вертикальном положении. Такое положение лап 67 обеспечивает свободное перемещение кареток подъемных механизмов стенда.

Парные рычаги 61 и 66 шарнирно установлены на концевых цапфах (на фиг. не показаны) балок 71 и 75 и предназначены для выполнения ручной корректировки положения (проворота относительно продольной оси модуля изделия нижней части обтекателя, установленной на роликах нижнего корсета. Воздействие на нижнюю часть обтекателя осуществляется нажимными роликами рычагов (на фиг. не показаны).

Механизм поперечного перемещения стенда (фиг.7) содержит регулирующий сегмент, выполненный в виде резьбовой пары, образованной винтом 106 со штоком 98 и гайкой 95, закрепленной в корпусе 96 механизма.

Корпус 96 механизма неподвижно сопряжен с полым стаканом 91, фланцевая часть которого закреплена в сквозном отверстии балки рамы стенда сборки, шток 98 резьбовой пары установлен в полости стакана 91 с возможностью возвратно-поступательного перемещения в полости при вращении винта 106 резьбовой пары.

Во внутренних стенках корпуса стакана 91 выполнены пазы, а шток 98 механизма снабжен шпоночными вкладышами 97 в образованные пазы для ограничения возможности проворота штока при его возвратно-поступательном перемещении в полости стакана.

Механизм перемещения состоит из стакана 91 (фиг.7), корпуса 96, штока 98 и винта 106.

Корпус 96 концевой сферической поверхностью шарнирно на вкладышах 92 установлен в стакане 91 и закреплен гайкой 90.

Шпонка 94, установленная в отверстии корпуса 96 и заведенная во внутреннюю проточку стакана 91, ограничивает возможность проворота корпуса 96 в стакане 91. В корпусе 96 на шариковом подшипнике 103 установлен винт 106, на резьбовой наконечник которого навинчен шток 98. В торцевое отверстие штока 98 ввинчено ушко 107 в сборе со сферическим подшипником 108. При вращении винта 106 происходит линейное перемещение штока 98 в корпусе 96. При этом шпонка 97, установленная на штоке 98 и заведенная во внутреннюю проточку корпуса 96, служит направляющей деталью для штока, а также ограничивает возможность его проворота. На концевой части винта 106 установлен приводной маховик 87.

Механизм перемещения фланцевой частью стакана 91 установлен и закреплен болтами на раме 7 стенда (фиг.1), при этом корпус 96 (фиг.7) механизма перемещения установлен в сквозном отверстии балки рамы, а ушко 107 штока 98 посредством пальца 31 (фиг.2) соединено с кронштейном 39 (фиг 2), смонтированным на балке рамы ходовой тележки.

Таким образом, при вращении маховика 87 (фиг.7), происходит перемещение рамы 7 (фиг.1) путем перекатывания ее по колесам 11 (фиг.1).

В качестве направляющих элементов для рамы 7 (фиг.1) служат четыре кронштейна 9, в каждом из которых смонтированы регулировочный винт 10 и эксцентрик 8, установка которых при монтаже стенда обеспечивает необходимые эксплуатационные зазоры.

На раме 7 (фиг.2) с внешней стороны ее двух боковых балок закреплены четыре опорных кронштейна 37 - по два с каждой стороны, в проушинах которых на осях, установленных на шариковых подшипниках, смонтированы колеса 32 (фиг.2).

Снизу на поперечных балках рамы 4 (фиг.1) смонтированы опоры 36 (фиг.2) по две с каждой стороны, имеющие сложную геометрическую опорную поверхность. Этими опорами рама 4 (фиг.1) установлена на колеса 32 (фиг.2) рамы 7 (фиг.1). При этом реборды колес 32 (фиг.2) являются направляющими для опор 36 (фиг.2).

Для предотвращения схода рамы 7 (фиг.1) с колес 32 (фиг.2) конструкцией стенда предусмотрены два ограничительных винта 18 (фиг.1), установленных в кронштейнах 14 (фиг.1), которые, в свою очередь, смонтированы на опорных кронштейнах 15, закрепленных на поперечных балках рамы 7.

Геометрия опорных поверхностей кронштейнов 36 (фиг.2) обеспечивает проворот рамы 4 (фиг.1) вокруг теоретической продольной оси изделия.

Механизм проворота стенда 22 (фиг.1) предназначен для перемещения подвижной рамы 4 относительно подвижной рамы 7 (фиг.1).

Механизм проворота (фиг.8) стенда содержит регулирующий сегмент проворота рамы 4 (фиг.1) вокруг продольной оси изделия.

Регулирующий сегмент выполнен в виде вала 138 (фиг.8) привода, промежуточного вала 116 и винтового механизма 118, установленных на опорных кронштейнах 142 и 146, сопряженных между собой шарнирными муфтами 112 и 132 и установленных с возможностью совместного поворота посредством привода 114.

Рабочий орган винтового механизма 118, концевая поверхность которого выполнена сферической, установлен с возможностью управляемого поворота и позиционирования рамы 4 по дуговой траектории вокруг продольной оси изделия.

Механизм проворота (фиг.8) состоит из двух опорных кронштейнов 142, 146, привода 114, промежуточного вала 116, двух шарнирных муфт 112 и винтового механизма 118.

Привод 114 представляет собой вал 138, установленный на шариковом подшипнике 136 в стакане 135. Стакан, в свою очередь, закреплен болтами на опорном кронштейне 142. На конце вала 138 смонтирован маховик 139.

Винтовой механизм 118 представляет собой корпус 148, который своей концевой сферической поверхностью шарнирно установлен в стакане 126 во вкладышах 127. Стакан, в свою очередь, закреплен болтами на опорном кронштейне 146.

Внутри корпуса 148 на шариковом подшипнике 129 установлен винт 124. На концевую резьбовую часть винта 124 навинчен шток 147. На штоке установлена шпонка 123, которая входит в сквозную проточку корпуса 148. Сверху проточка корпуса закрыта накладкой 122.

При вращении винта 124 происходит свинчивание штока 147 с винта и в зависимости от направления его вращения линейное перемещение штока в ту или иную сторону.

На конце штока закреплено винтом 151 ушко 119 в сборе со сферическим подшипником 120. Вал 138 привода 114 и винт 124 винтового механизма 118 соединены промежуточным валом 116 посредством двух шарнирных муфт 112 и 132.

Каждая из шарнирных муфт состоит из двух полумуфт, соединенных между собой с помощью пальца 153 и штифта 152, установленных в крестовине 154.

Конструкция шарнирных муфт, смонтированных на концах промежуточного вала 116, обеспечивает карданное соединение вала 138 привода 114 с винтом 124 винтового механизма 118.

Опорные кронштейны 38 (фиг.2) и 40 механизма 22 (фиг.1) проворота смонтированы со взаимным осевым смещением на балках рамы 7. Шток 35 (фиг.2) концевым ухом с помощью пальца 31 (фиг.2) шарнирно соединен с кронштейном 34, который, в свою очередь, смонтирован снизу поперечной балки рамы 4 (фиг.1).

Таким образом, при вращении маховика 21 (фиг.1) происходит перемещение рамы 4 по траектории, описывающей дугу вокруг теоретической продольной оси изделия.

При приведении рам 4 и 7 в исходное положение (для рамы 4 - установка рамы в горизонтальное положение, для рамы 7 - в нейтральное положение) для их взаимного ориентирования предназначены указатели - флажки 13 и 16, смонтированные соответственно на раме ходовой тележки 1 и на раме 4, а также метки, нанесенные с внешней стороны боковой балки рамы 7. В исходном положении рам стенда флажки 13 и 16 располагаются напротив соответствующих меток на раме 7.

Подъемный механизм (фиг.9) стенда выполнен в виде двух параллельно установленных на раме 4 (фиг.1) несущих стоек 26, 41 (фиг.2), оснащенных винтовыми механизмами, имеющими общий привод 157 (фиг.9), ходовые винты 158 и каретки 162.

Каждая из парных стоек 159 (фиг.9) выполнена в виде сварной несущей конструкции, на которой смонтированы остальные элементы подъемного механизма.

Общий для двух стоек привод 157 установлен в основании стойки 159. Привод обеспечивает передачу вращения от маховика 25 (фиг.2) на ходовые винты 43 и 44 (фиг.2) стоек подъемного механизма.

Привод 157 (фиг.9) представляет собой конический редуктор, состоящий из корпуса 183, вала 194, ведущей конической шестерни 190 и конического колеса 182.

Корпус 183 редуктора через проставочную плиту 191 установлен в нижней части стойки 159 и закреплен на ней четырьмя винтами. При монтаже привода положение корпуса 183 в горизонтальной плоскости отрегулировано винтами 192.

Внутри корпуса 183 на двух шариковых подшипниках 184 и 199 установлен вал 194, на котором закреплена ведущая коническая шестерня 190.

В верхней части корпуса установлен стакан 202, в котором на двух подшипниках 181 и 201 смонтирован вал 206, на котором, в свою очередь, закреплено коническое колесо 182. В торцевой части вала 206 имеется отверстие со шлицевыми пазами. В это отверстие установлен шлицевой конец ходового винта 158.

Зубья конической шестерни 190 и конического колеса 182 находятся в зацеплении, что обеспечивает передачу момента вращения от вала 194 на ходовой винт 158.

Другой конец ходового винта 158 установлен на опорном подшипнике 169 и шариковом подшипнике 168 в стакане 174, смонтированном, в свою очередь, в верхней части стойки 159.

На резьбовой части ходового винта установлена гайка 177 в сборе, которая шарнирно с помощью двух цапф соединена с корпусом каретки 162.

Ходовая тележка (фиг.10) представляет собой прямоугольную раму 210, сваренную из профильных балок, на которой смонтирован ведущий вал 212 и ведомый вал 211 с колесными парами, механизмы стенда, установленные на балочной раме 210 прямоугольной формы, привод ведущего вала с цепной передачей 239, с редуктором 213 с выходным валом, ведущей шестерней 232, закрепленной на концевой части выходного вала редуктора, с ведомой шестерней 237, закрепленной на ведущем валу колесной пары, и цепью 239, кинематически связывающей обе шестерни, при этом цепная передача снабжена натяжным устройством цепи 229, балочная рама ходовой тележки снабжена опорной плитой, на которой закреплен редуктор ходовой тележки, тележка также снабжена двумя тормозными устройствами: тормоз 209 колес ведущего вала и винтовой тормоз колес ведомого вала.

Редуктор 213 (фиг.10) закреплен на опорной плите 230, которая, в свою очередь, смонтирована на раме 210. Для обеспечения необходимого натяжения цепи 239 конструкцией привода ходовой тележки предусмотрена возможность регулирования положения опорной плиты 230 на раме 210. Для этого имеется натяжное устройство, состоящее из кронштейна 219, стационарно закрепленного на раме 210, и регулировочного винта 226, который шарнирно на оси закреплен в проушине опорной плиты 230. Концевая часть винта 226 установлена в прорези кронштейна 219. Четыре отверстия опорной плиты 230 под крепежные болты имеют вытянутую форму, что обеспечивает возможность перемещения опорной плиты 230 вдоль рамы после ослабления ее крепления на раме.

Натяжение цепи 239 производится закручиванием гайки 228. Цепь 239 и звездочки цепной передачи закрыты кожухами 233 (верхний) и 236 (нижний), смонтированными на раме 210.

Тормоз 209 колес ведущего вала состоит из корпуса 245, закрепленного на раме 210, штока 224, тормозной колодки 225, прижимной пружины 223, фиксатора 216 и приводной рукоятки 218.

Рукоятка 218 (фиг.10) установлена шарнирно на оси 242 в кронштейне 219, который, в свою очередь, закреплен на корпусе 216 фиксатора. Рукоятка посредством двух тяг 243 шарнирно соединена с ушком 220, закрепленным в концевой части штока 224. Между кронштейном 229 и корпусом 245 установлен корпус 221 с фиксатором 216, представляющим собой пластину с грибком-кнопкой, которая имеет возможность перемещаться по направляющему пазу корпуса 221. Пружина 214, установленная между штифтами 215 и 217, обеспечивает приложение возвратного усилия к фиксатору 216.

Между упором 222, установленным в корпусе 245, и упором 246, закрепленным штифтом на концевой части штока 224, установлена пружина 223, которая обеспечивает приложение усилия на шток в направлении оси колеса.

Шток 224 шарнирно соединен осью 248 с тормозной колодкой 225.

При замкнутом положении тормоза фиксатор 216 под действием пружины 214 отведен в крайнее положение от штока 224. Шток 224 под действием пружины 223 перемещается вниз до соприкосновения колодки 225 с ободом колеса. Усилием сжатой пружины 223 обеспечивается затормаживание колеса, расположенного на ведущем валу ходовой тележки.

Для приведения тормоза в разомкнутое положение рукоятку 218 переводят в верхнее положение. При этом происходит перемещение штока 224 с колодкой 225 вверх, образуется зазор между ободом колеса и тормозной колодкой и происходит растормаживание колеса.

Для фиксации разомкнутого положения тормоза, не отпуская рукоятку 218, перемещают до упора фиксатор 216 в сторону штока 224, после чего, удерживая в этом положении фиксатор, отпускают рукоятку 218. При этом пластина фиксатора 216 стопорит шток 224 тормоза в верхнем положении.

На табличке 24 (фиг.2), закрепленной на раме ходовой тележки, могут быть приведены указания для эксплуатирующего персонала по работе с используемым тормозом.

У ходовой тележки стенда предусмотрен тормоз и для колесной пары ведомого вала.

С внешней стороны рамы 210 (фиг.10) ходовой тележки закреплены четыре кронштейна 9, 12, 14, 15 (фиг.1) - по два с каждой стороны, в проушинах которых на осях смонтированы колеса 11. На этих колесах установлена прямоугольная рама 7.

Рама 7 оборудована механизмом перемещения 19, работа которого обеспечивает перемещение рамы в направлении, поперечном направлению перемещения стенда по рельсовому пути.

Технология сборки обтекателя принципиально заключается в последовательном выполнении операций, сопровождаемых на каждом этапе сборки выполнением центрирования относительно изделия нижнего и верхнего модулей, образованных, соответственно, нижним (фиг.4, фиг.6) и верхним (фиг.3, фиг.5) корсетами и створками обтекателя:

- размещение и закрепление на стенде нижнего корсета (фиг.4, фиг.6) с нижней створкой 84 (фиг.6) обтекателя, образующих нижний модуль;

- укладка изделия на внешние относительно ходовой тележки (фиг.10) стенда опоры (на фиг. не показаны), установленные по обе стороны железнодорожной колеи, т.е. со стороны боковых балок основной нижней рамы ходовой тележки;

- установка на каретки 42, 45 (фиг.2) стенда верхнего корсета (фиг.3) с закрепленной на корсете верхней створкой 81 (фиг.5) обтекателя, образующих верхний модуль;

- накрывание изделия верхним модулем (фиг.5) обтекателя;

- подведение с помощью кареток к изделию нижнего модуля обтекателя;

сборка обтекателя путем соединения нижней 84 (фиг.6) и верхней 81 (фиг.5) створок обтекателя между собой с последовательным центрированием створок обтекателя относительно изделия до образованием полнообъемного (цельного) обтекателя вокруг изделия с последующим отсоединением от створок обтекателя и удалением нижнего (фиг.4) и верхнего (фиг.3) корсетов.

Перед перегрузкой изделия в нижний корсет (фиг.4) укладывают нижнюю створку 84 (фиг.6) обтекателя с центрированием створки относительно изделия и ее ориентацией относительно положения нижнего корсета (фиг.4).

Затем соединяют нижний корсет (фиг.4) с нижней створкой 84 (фиг.6) обтекателя.

При этом соединении нижний корсет (фиг.4) и нижняя створка 84 (фиг.4) обтекателя образуют нижний модуль (позицией на фиг. не обозначен), а, соответственно, как описано ниже, верхний корсет (фиг.3) и верхняя створка 81 (фиг.5) обтекателя образуют верхний модуль (позицией на фиг. не обозначен).

После укладки изделия каретки 162 (фиг.9) стенда перемещают в верхнее положение.

Затем с помощью грузозахватных средств стенда верхний корсет (фиг.3) устанавливают на верхнюю створку 81 (фиг.5) обтекателя.

Заведением фиксирующих захватов корсета створку обтекателя с помощью грузоподъемного средства переносят и навешивают над стойками стенда.

Далее с опусканием крюка верхний корсет откинутыми и закрепленными опорными кронштейнами устанавливают на ролики кареток стенда.

Вращением маховиков 161, 164 (фиг.9) подъемного механизма верхний обтекатель подводят к изделию и с помощью механизмов грубой и точной настройки стенда обтекатель центрируют (ориентируют) относительно посадочных поверхностей изделия и устанавливают на него.

Затем верхнюю створку обтекателя 81 (фиг.5) навешивают над стендом и последовательными перемещениями каретки 162 (фиг.9) подъемного механизма верхнюю створку 81 (фиг.5) обтекателя устанавливают на изделие, а верхний корсет (фиг.3) открепляют от верхней створки 81 (фиг.5) обтекателя и удаляют.

После чего каретки 162 (фиг.9) стенда опускают в нижнее положение и закрепляют кронштейны 77 (фиг.4) нижнего корсета.

Затем перемещают нижнюю створку 8 4 (фиг.6) обтекателя к изделию, центрируют (ориентируют) относительно посадочных поверхностей и устанавливают на изделие.

После этого с помощью грузозахватных средств верхний корсет (фиг.3) устанавливают на верхнюю створку обтекателя 81 (фиг.5).

Затем после заведения фиксирующих захватов корсета створку обтекателя с помощью грузоподъемного средства переносят и навешивают над стойками стенда.

После этого, например, опусканием крюка грузоподъемного средства ловители корсета совмещаются с направляющими бугелями стенда. Дальнейшим опусканием крюка верхний корсет откинутыми и закрепленными опорными кронштейнами устанавливается на ролики кареток стенда.

Вращением маховиков 161, 164 (фиг.9) подъемного механизма верхний обтекатель подводят к изделию. С помощью механизмов грубой и точной настройки стенда обтекатель центрируют (ориентируют) относительно посадочных поверхностей изделия и устанавливаю на него.

Верхний корсет открепляют от створки обтекателя и снимают со стенда.

Затем каретки 162 (фиг.9) опускают в нижнее положение и закрепляют опорные кронштейны 77 нижнего корсета (фиг.4).

Далее каретки 162 (фиг.9) подводят к опорным кронштейнам корсета, и подъемным механизмом стенда перемещают нижнюю створку обтекателя к изделию.

Механизмами настройки стенда обтекатель центрируют (ориентируют) относительно посадочных поверхностей изделия и устанавливают на него. Нижний корсет отводят от изделия после закрепления верхней и нижней створок обтекателя друг с другом.

Демонтаж обтекателя выполняют в обратной последовательности.

При необходимости, например, при подготовке к выполнению операций заправки изделия верхняя и нижняя створки обтекателя разводятся, и стенд вместе с ними перемещается вдоль продольной оси изделия по рельсовому пути на необходимое расстояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для сборки мостовых кранов | 1976 |

|

SU609715A1 |

| СТЕНД ВЕРТИКАЛЬНОЙ СТЫКОВКИ | 2009 |

|

RU2402469C1 |

| СТЕНД ДЛЯ СБОРКИ И СВАРКИ РАМЫ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2017 |

|

RU2680114C1 |

| СБОРОЧНЫЙ СТЕНД ДЛЯ СБОРКИ ДВИГАТЕЛЯ | 2016 |

|

RU2718704C2 |

| Стенд для сборки мостовых кранов | 1981 |

|

SU1006362A1 |

| СТЕНД ДЛЯ ПРОВЕДЕНИЯ НАЗЕМНЫХ ИСПЫТАНИЙ ВЕРТОЛЕТА | 2015 |

|

RU2611446C1 |

| СПОСОБ ГОРИЗОНТАЛЬНОЙ СБОРКИ РАКЕТЫ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ С РАСШИРЕННЫМ ГОЛОВНЫМ ОБТЕКАТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2272758C2 |

| Стенд для сборки под сварку мостовых кранов | 1977 |

|

SU716761A2 |

| Стенд для сборки и сварки крупногабаритных изделий | 1981 |

|

SU1038159A1 |

| Устройство для сборки секции стоек | 1990 |

|

SU1785942A1 |

Группа изобретений относится к машиностроению, в частности, к монтажному оборудованию, а именно, к конструкции стенда сборки обтекателя изделия, его составных частей и способу сборки обтекателя на стенде. Стенд содержит раму стенда, разъемные полукольца верхнего и нижнего корсета стенда и механизмы управления сборкой модулей обтекателя. Стенд сборки обтекателя снабжен механизмом поперечного перемещения, механизмом проворота и подъемным винтовым механизмом. Способ сборки включает поэтапную перегрузку, укладку и оснащение изделия створками обтекателя на ходовой тележке стенда. Перед перегрузкой изделия на стенде закрепляют нижний корсет с нижней створкой обтекателя с образованием нижнего модуля. Укладывают изделие на внешние вспомогательные опоры над нижним модулем, после чего закрепляют верхнюю створку обтекателя на верхнем корсете с образованием верхнего модуля. Последовательно центрируя верхний модуль относительно изделия, опускают указанный модуль на изделие. Каретками стенда подводят нижний модуль до контакта с верхним модулем. Последовательно центрируя нижний модуль относительно изделия, соединяют нижнюю и верхнюю створки обтекателя между собой с образованием обтекателя. Удаляют нижний и верхний корсеты. Достигается повышение жесткости стыка носовой и хвостовой частей обтекателя, уменьшение времени стыковки. 8 н. и 2 з.п. ф-лы, 10 ил.

1. Стенд сборки обтекателя изделия, содержащий раму стенда, закрепленную на ходовой опорной тележке, разъемные полукольца верхнего и нижнего корсетов стенда и механизмы управления сборкой модулей обтекателя, отличающийся тем, что стенд сборки обтекателя снабжен механизмом поперечного перемещения изделия, механизмом проворота и подъемным винтовым механизмом, причем механизм поперечного перемещения установлен с возможностью изменения положения обтекателя по поперечной оси изделия, перпендикулярной направлению перемещения стенда по рельсовому пути, механизм проворота установлен с возможностью поворота рамы вокруг продольной оси обтекателя, подъемный винтовой механизм установлен на раме стенда в виде пары вертикальных стоек, при этом агрегаты механизмов управления установлены с возможностью поэтапной синхронизации взаимодействия сборки составных частей модулей обтекателя изделия.

2. Верхний корсет стенда сборки обтекателя изделия, содержащий установленную на основании дугообразную скобу верхнего арочного полукольца и монтажные узлы для стыковки с верхней створкой обтекателя, отличающийся тем, что основание дугообразной скобы верхнего корсета выполнено парой прямых балок трубчатой формы, параллельно сопряженных между собой с образованием совместно с дугообразной скобой жесткой конструкции, при этом каждая из указанных балок оборудована опорой и монтажными узлами для стыковки с верхней створкой обтекателя, а к дугообразной скобе шарнирно прикреплены опорные кронштейны для укладки обтекателя на опорные ролики каретки подъемного механизма, причем к внешней стороне указанных балок приварены направляющие для точной ориентации обтекателя в пространстве.

3. Верхний корсет стенда сборки обтекателя изделия по п.2, отличающийся тем, что каждый монтажный узел для стыковки с верхней створкой обтекателя снабжен опорами с профильными посадочными отверстиями для штырей и выполнен в виде крепежного штыря с фиксатором и паза в нижней части створки.

4. Нижний корсет стенда сборки обтекателя изделия, содержащий установленную на основании дугообразную конструкцию нижнего арочного полукольца, отличающийся тем, что дугообразная конструкция нижнего корсета выполнена парными дугообразными скобами, образующими ложемент и жестко сопряженными между собой основанием в виде пары параллельных балок трубчатой формы с образованием жесткой конструкции, при этом каждая балка оборудована монтажными узлами для стыковки с нижней створкой обтекателя и двумя съемными лапами для установки на ролики кареток подъемного механизма стенда, а в центре указанных балок установлены опорные кронштейны.

5. Нижний корсет стенда сборки обтекателя изделия по п.4, отличающийся тем, что каждый монтажный узел для стыковки с нижней створкой обтекателя выполнен парой поворотных рычагов, парой упоров, закрепленных на концах каждой балки для ориентирования нижней части обтекателя при установке обтекателя на нижний корсет, при этом концы указанных балок снабжены кронштейнами с прижимными болтами для точной ориентации нижней створки обтекателя относительно корсета.

6. Механизм поперечного перемещения стенда сборки обтекателя изделия, содержащий регулирующий сегмент, отличающийся тем, что регулирующий сегмент механизма выполнен в виде резьбовой пары, образованной винтовым стержнем со штоком и гайкой, закрепленной в корпусе механизма, причем корпус механизма неподвижно сопряжен с полым стаканом, фланцевая часть которого закреплена в сквозном отверстии балки рамы стенда сборки, шток резьбовой пары установлен в полости стакана с возможностью возвратно-поступательного перемещения в полости при вращении винта резьбовой пары, при этом во внутренних стенках корпуса стакана выполнены пазы, а шток механизма снабжен шпоночными вкладышами в образованные пазы для ограничения возможности проворота штока при его возвратно-поступательном перемещении в полости стакана.

7. Механизм проворота стенда сборки обтекателя изделия, содержащий регулирующий сегмент, отличающийся тем, что регулирующий сегмент механизма проворота рамы вокруг продольной оси изделия выполнен в виде вала привода, промежуточного вала и винтового механизма, установленных на опорных кронштейнах, сопряженных между собой шарнирными муфтами и установленных с возможностью совместного поворота посредством привода, рабочий орган винтового механизма, концевая поверхность которого выполнена сферической, установлен с возможностью управляемого поворота и позиционирования рамы по дуговой траектории вокруг продольной оси изделия.

8. Подъемный винтовой механизм стенда сборки обтекателя изделия, содержащий регулирующий сегмент, отличающийся тем, что регулирующий сегмент подъемного механизма выполнен в виде пары параллельно установленных на раме стенда вертикальных несущих стоек с винтовыми механизмами, снабженными общим приводом в виде конического редуктора, причем каждая из несущих стоек содержит каретку, выполненную в виде взаимодействующих между собой балансира, парных крестовин, четырех рычагов, тяги и регулировочных винтов, установленных в корпусе, шарнирно соединенном с балансиром, с образованием совместно с рычагами и тягой параллелограммного рычажного механизма для обеспечения возможности синхронного плоскостного перемещения парных крестовин.

9. Ходовая опорная тележка стенда сборки обтекателя изделия, содержащая переднюю и заднюю колесные пары на валах, механизмы стенда сборки на балочной рамой прямоугольной формы, отличающаяся тем, что ходовая тележка снабжена приводом ведущего вала с цепной передачей, содержащим редуктор с выходным валом, ведущей шестерней, закрепленной на концевой части выходного вала редуктора, ведомой шестерней, закрепленной на ведущем валу колесной пары, и цепью, кинематически связывающей обе шестерни, при этом цепная передача снабжена натяжным устройством цепи, а балочная рама ходовой тележки снабжена опорной плитой, на которой закреплен редуктор ходовой тележки.

10. Способ сборки обтекателя на стенде, включающий поэтапные перегрузку, укладку и оснащение изделия створками обтекателя на ходовой тележке стенда, отличающийся тем, что перед перегрузкой изделия на стенде закрепляют нижний корсет с нижней створкой обтекателя с образованием нижнего модуля, затем укладывают изделие на внешние вспомогательные опоры над нижним модулем, после чего закрепляют верхнюю створку обтекателя на верхнем корсете с образованием верхнего модуля, затем, последовательно центрируя верхний модуль относительно изделия, опускают указанный модуль на изделие, каретками стенда подводят нижний модуль до контакта с верхним модулем и, последовательно центрируя нижний модуль относительно изделия, соединяют нижнюю и верхнюю створки обтекателя между собой с образованием обтекателя и удаляют нижний и верхний корсеты.

| УСТРОЙСТВО ДЛЯ СБОРКИ ОТСЕКОВ ЛЕТАТЕЛЬНОГО АППАРАТА | 2007 |

|

RU2341416C2 |

| RU 22009155 C1, 27.07.2003 | |||

| СТАПЕЛЬ ДЛЯ СБОРКИ ЦИЛИНДРИЧЕСКИХ И КОНИЧЕСКИХ | 0 |

|

SU183136A1 |

| WO 9606727 A1, 07.03.1996 | |||

| EP 1104743 A2, 06.06.2001. | |||

Авторы

Даты

2010-06-20—Публикация

2008-12-24—Подача