Изобретение относится к иэмерительной технике, а именно к способам определения остаточных напряжений в кольцевых деталях.

Известен способ определения остаточных напряжений в кольцевых деталях, заключающийся в том, что деталь разрезают в радиальном направлении, последовательно удаляют с нее поверхностные слои, измеряют их толамну и диаметр детали до и после удаления каждого слоя и по полученным данным судят об остаточных напряженияхС;

Недостатком данного способа является сравнительно невысокая измерения деформации, связанная с искажейием формы детали в процессе изменения диаметрального размера кольцевой детали произвольного сечения, а также с невозможностью учета, изменения характера деформации детали произвольного сечения по сравнению с кольцевой деталью, симметричной относительно срединной плоское-: ти сечения.:

Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту .является способ определения остаточнюс напряжений в кольцевых деталях, заключаня йся в том, что деталь разрезают в радиальном направлении, закрепляют образовашииеся после разрезания концы детали, удаляют с детали поверхностный слой, измеряют топ{дину этого слоя, освобождают концы детали, измеряют дисметр детали до и после удаления поверхностного слоя, повторяют указанные операции и по

10 полученным данным судят об остаточных напряжениях 2.

Недостатком данного способа являются сравнительно низкая точность шределенйя остаточных напр{ркений

15 для кольцевых деталей произвольного поперечного сечения, связанная с невозможностью учета перемещения образовавшихся при разрезании торцовых, поверхностей детали вне ее плоскости,

20 а также с тем, что расчетные формулы справедпишд только начиная с определенной ширины колец.

1{ель изобретения - повьиаение точности определения остаточных иапря25женяй в кольцевых деталях с произвольным поперечным сечением.

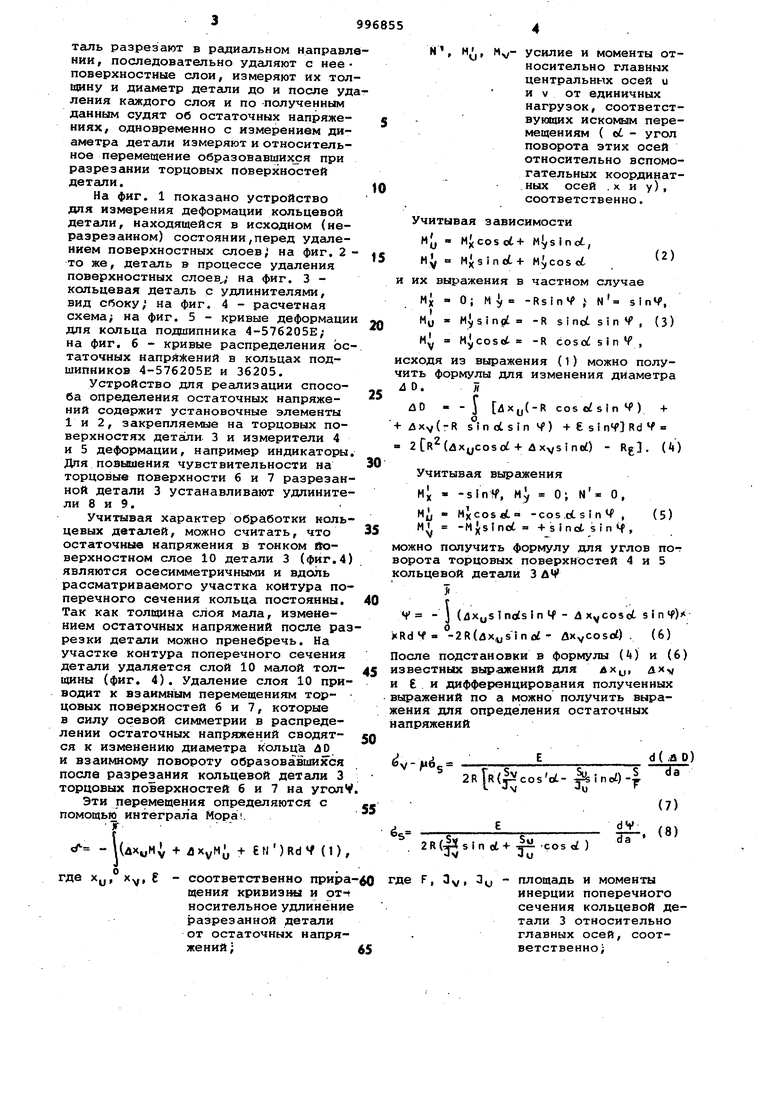

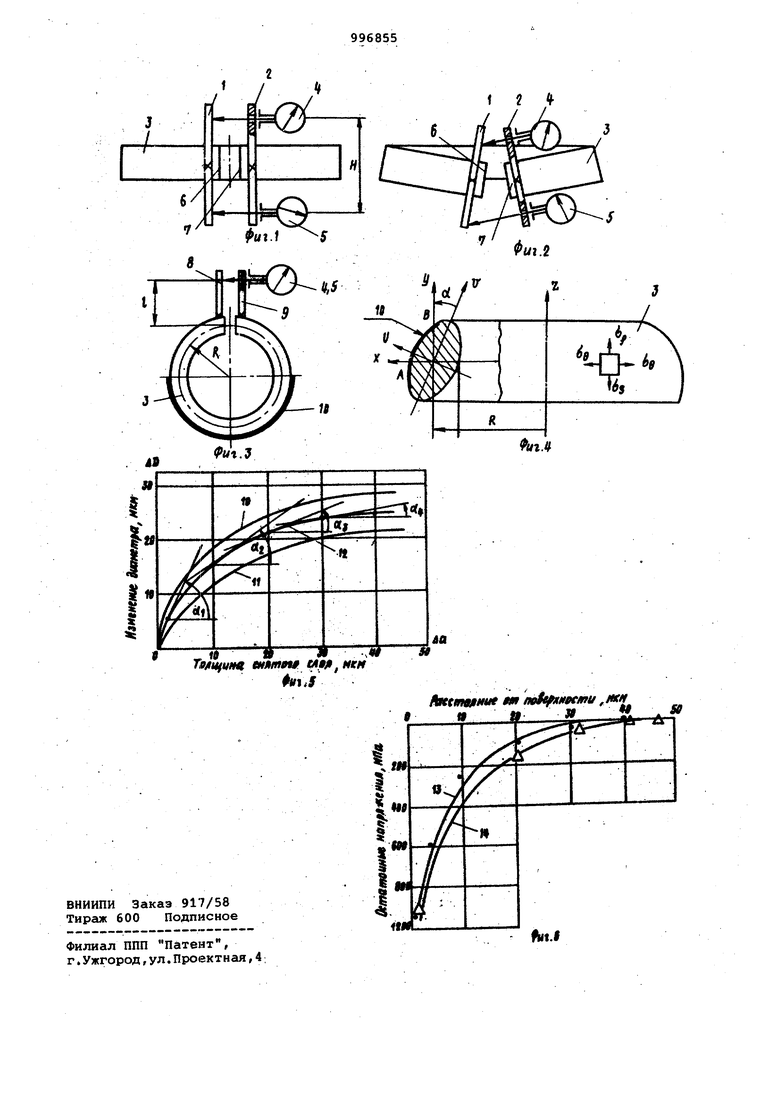

Указанная цель достигается тем, что согласно способу определения остаточных напряжений в кольцевых де30талях, заключакицемуся в том, что деталь разрезают в радиальном направл нии, последовательно удаляют с нее поверхностные слои, измеряют их тол щину и диаметр детали до и после уд ления каждого слоя и по полученным данным судят об остаточных напряжениях, одновременно с измерением диаметра детали измеряют и относительное перемещение образовавших зя при разрезании торцовых поверхностей детали. На фиг. 1 показано устройство для измерения деформации кольцевой детали, находящейся в исхсщном (неразрезанном) состоянии,перед удалением поверхностных слоев; на фиг. 2 то же, деталь в процессе удаления поверхностных слоев,; на фиг. 3 кольцевая деталь с удлинителями, вид Сбоку; на фиг. 4 - расчетная схема; на фиг. 5 - кривые деформаци для кольца подшипника 4-576205Е; на фиг. б - кривые распределения ос таточных напряжений в кольцах подшипников 4-576205Е и 36205. Устройство для реализации способа определения остаточных напряжеНИИ содержит установочные элементы 1 и 2, закрепляемые на торцовых поверхностях детали 3 и измерители 4 и 5 деформации, например индикаторы Для повышения чувствительности на торцовые поверхности 6 и 7 разрезанной детали 3 устанавливают удлинители 8 и 9. Учитывая характер обработки кольцевых детгшей, можно считать, что остаточные напряжения в тонком йоверхностном слое 10 детали 3 (фиг.4) являются осесимметричными и вдоль рассматриваемого участка контура поперечного сечения кольца постоянны. Так как толщина слоя мала, изменением остаточных напряжений после раз резки детали можно пренебречь. На участке контура поперечного сечения детали удаляется слой 10 малой толщины (фиг. 4). Удаление слоя 10 приводит к взаимным перемещениям торцовых поверхностей 6 и 7, которые в силу осевой симметрии в распределении остаточных напряжений сводятся к изменению диаметра кольца л О и взаимному повороту образовавшихся после разрезания кольцевой детали 3 торцовых поверхностей 6 и 7 на уголЦ Эти перемещения определяются с помощью интеграла Mopai. « - КдхцМ + л ХуМ(, + е N ) Rd f (1), где Ху,°х,,, е - соответственно прира щения кривизны и от-f носительное удлинение разрезанной детали от остаточных напряжений ; N, н, Усилие и моменты относительно главных центральных осей и и V от единичных нагрузок, соответствукицих искомым перемещениям ( с/. - угол поворота этих осей относительно вспомогательных координатных осей .X и у), соответственно. читывая зависимости My - MJ(Cosot+ Ml sinot, My Mj sinot.+ Mjicosct х выражения в частном случае Mi - 0; М -Rsin4 } N. sInV, My . M sinpt -R sinct sin f , (3) M M cosirf. -R cosoisinV, одя из выражения (1) можно полуь формулы для изменения диаметра .л О - - (-f ) + xv(-R slnot sin Ч) -fesinflRdV R(4xyCosot + uxysinot) - Rg. (V) Учитывая выражения MX - -slnff, My 0; N 0, MU - м)(С05й1. -cos.cCsinV , (5) V ° -Mxsinot +sincisinif, о получить формулу для углов пот та торцовых поверхностей 4 и 5 цевой детали 3 ДЧ - (dXySlnotsln ц - dxycosot sinf) 4 -2R(flx,uSin od - flXyCosoi) . (6) е подстановки в формулы (4) и (6) стных выражений для АХ, дх и дифференцирования полученных жений по а можно получить вырая для определения остаточных яжений дё, 2RTR(b cosoL- Jikinoi)4 I. J lJyГ 2R(4Ssin ot+ -cosci ) JvJu F, 3, ЗУ - площадь и моменты инерции поперечного сечения кольцевой детали 3 относительно главных осей, соответственно;S, Sy, Sy, - длина и статические моменты линии АВ относительно главных осей, соотве тс тве и но E , /U. - модуль упругости и коэффициент Пуассона материала кольцевой детали 3, соответственно ; К - радиус кольцевой детали 3. При указанной схеме удаления поверхностных слоев (фиг. 3) угол М равен взаимному повороту поверхностей 6 и 7 разрезанной кольцевой детали 3, а вместо изменения днакютра Д D удобнее измерять изменение расстояния Л между указанными поверхностями. При этом, учитывая малость перемещений согласно фиг, 1 и фиг.. 2, 4-,.(9) dV к ЛО .±4, (10) где л А-,, лА2 - показания измерителе 4 и 5 деформации; Н - база измерения; К и 3 + 4 - коэффициент усиления деформации. В случае необходимости (с целью повьшления точности измерения малых перемещений) измерители 4 и 5 дефор ции могут быть укреплены на удлинит лях 8 и 9 (фиг. 3)i в этом случае в ражения (9) и (10) не изменяются, н в последнем из них коэффициент К не обходимо определять по формуле (1 |). где F - длина удлинителей. Выражение (7) целесообразно прим нять при определении остаточных напр жений в таких кольцевых деталях, у которых при удалении слоев преоблад ют диаметральные деформации разреза ной детали 3, а выражение (8) - в т случаях, когда изменение диаметра кольца в процессе снятия слоев (например, травления) намного меньше относительных углов поворота, наблю даемых в процессе удаления слоев. Наличие в слое касательных остаточных напряжений на конечном реэульта те не сказывается, т.е. выргикения (7) и (8) не изменяются. Способ определення остаточных На пряжений осуществляется следуяхцим образом. Исследуют остаточные напряжения по дорожке качения внутреннего коль ца радиально-упорного подфлнпника 4-576205Е и внутреннего кольца подшипника 36205 с симметрйчн111М поперечным сечением. Исследуемую кольцевую деталь 3 разрезают в радиальном направлении, затем последовательно осу-, ществляют снятие слоев с рдаовременным измерением диаметра кольца 3 и угловых деформаций торцовых поверхностей 6 и 7 двумя измерителями 4 и 5 (например, индикаторами часового типа с ценой деления 1 мкм, установленными на удлинителях). Снятие ело-, ев осуществляют путем электрополирования. Полученные данные представляют в координатах время электрополирования (толщина снятого электрополированием слоя) - деформация кольцевой детали 3 (фиг. 5). Кривую 10 получают по показаниям измерителя 4 деформации, кривую 11 - по показаниям измерителя 5 деформации, кривую 12 по усредненной деформации, определенной по формуле (10) с учетом выражения (11). Графическим дифференцированием кривой 12 определяют отношение - в нескольких точках, после чеd а го полученные значения представляют в формулу (7) (для случая измерения d(j4 ) угла подставляют значения в формулу (8), и оггределяют остаточные напряжения в исследуеких точках, по которым строят график изменения напряжений по сеченню кольца 3; на фиг. 6 показано такое распределение для кольца подшипника 4-576205Е (кривая 13) и для кольца подшипника 36205 (кривая 14). , Использование изобретения позволяет повысить точность определения остаточных напряжений в кольцевых деталях произвольного сечения путем измерения перемещений торцовых поверхностей разрезанной детали. изобретения Способ определения остаточных напряжений в кольцевых деталях, заключающийся в том, что деталь разрезают в радиальном направлении, последовательно удаляют с нее поверхностные слои, измеряют их толщину и диаметр детали до и после удаления каждого слоя, н по полученным данным.судят об остаточных напряжениях, от л ичающийся тем, что, с целью повышения точности определения остаточных напряжений в кольцевых дета-. лях с произвольным поперечньш сечением, одновременно с измерением диаметра детали измеряют и относительное перемещение образовавшнхся при раз.резаннн торцовых поверхностей детали. Источники информации, принятые во внимание при экспертизе 1.Внргер И. А. Остаточные напряжения, М., Машгиз, 1963, с. 105-116. 2.Авторское свидетельство СССР 599156,кл.С 01 В 5/30,197б прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики осевых остаточных напряжений в маложестких цилиндрических деталях | 2022 |

|

RU2804685C2 |

| Способ определения остаточных напряжений в кольцевых деталях | 1989 |

|

SU1654646A2 |

| Способ определения внутренних напряжений в полых цилиндрических деталях | 1990 |

|

SU1772595A1 |

| Способ определения остаточных напряжений в шестернях | 1984 |

|

SU1439380A1 |

| Способ определения скорости роста усталостной трещины | 1990 |

|

SU1837206A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПО СЕЧЕНИЮ СТЕНКИ ТРУБЫ (ВАРИАНТЫ) | 2019 |

|

RU2738997C1 |

| Силовой способ определения технологических остаточных напряжений | 2021 |

|

RU2796500C2 |

| Способ определения распределения остаточных напряжений по толщине металлоизделия с высокими поверхностными градиентами | 2024 |

|

RU2834607C1 |

| Устройство для определения остаточных напряжений | 1990 |

|

SU1765688A1 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ РАСПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ПЛОСКОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2022 |

|

RU2802869C1 |

Авторы

Даты

1983-02-15—Публикация

1981-08-19—Подача