Изобретение может быть использовано в области машиностроения для тестирования упрочняющих технологий и покрытий в производственных условиях.

Способ определения технологических остаточных напряжений (ТОН) относится к механическим испытаниям образцов конструкционных материалов, а именно к методам определения остаточных напряжений в деталях машин.

Известен ряд способов определения остаточных напряжений в полых и сплошных цилиндрах, а также в поверхностных слоях деталей произвольной формы [Биргер, И.А. Остаточные напряжения. Издание 2-е: М.: ЛЕН АИД, (Физико-математическое наследие). 2015 г. с. 141-145]. Сущность известных способов определения ГОН в образцах заключается в их разгрузке путем расточки или обточки с измерением деформаций тепзометрическими датчиками, по которым расчетом по известным формулам сопротивления материалов, определяют численные значения и знак остаточных напряжений.

Все известные способы является сложными и трудоемкими для применения в производственных условиях, в связи с необходимостью применения тензометрических приборов и электронных усилителей.

Техническая задача - определение технологических остаточных напряжений в образцах, обрабатываемых упрочняющими технологиями или покрытиями при снижении трудоемкости и финансовых затрат на оборудование.

Задачу изобретения решают с помощью силового способа определения технологических остаточных напряжений посредством измерения значений возвращающей силы при восстановлении исходного диаметра образца в форме кольца в направлении перпендикулярном к оси разреза кольца.

Силовой способ определения технологических остаточных напряжений в кольцевых образцах, обрабатываемых упрочняющими технологиями или покрытиями, отличающийся тем, что остаточные напряжения определяются путем разреза кольца, в результате чего происходит разгрузка остаточных напряжений, которое сопровождается уменьшением или увеличение диаметра разрезанного кольца относительно исходного до разреза. Величину ГОН вычисляют исходя из величины, возвращающей растягивающей или сжимающей силы, направленной перпендикулярно к оси разреза кольца, в зависимости от уменьшения или увеличения диаметра разрезанного кольца.

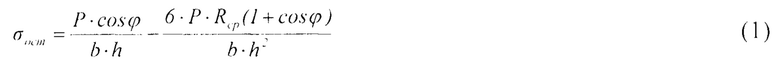

На фиг. 1 - Схема размещения двух меток с расстоянием «С» на торцевую поверхность кольца до его разреза.

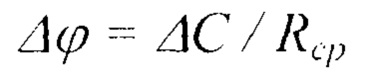

На фиг. 2 - Схема разгрузки разрезанного кольца, сопровождаемая уменьшением расстояния «С», с указанием направления возвращающего усилия Р.

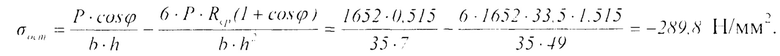

На фиг. 3 - Схема разгрузки разрезанного кольца, сопровождаемая увеличением расстояния «С», с указанием направления возвращающего усилия Р.

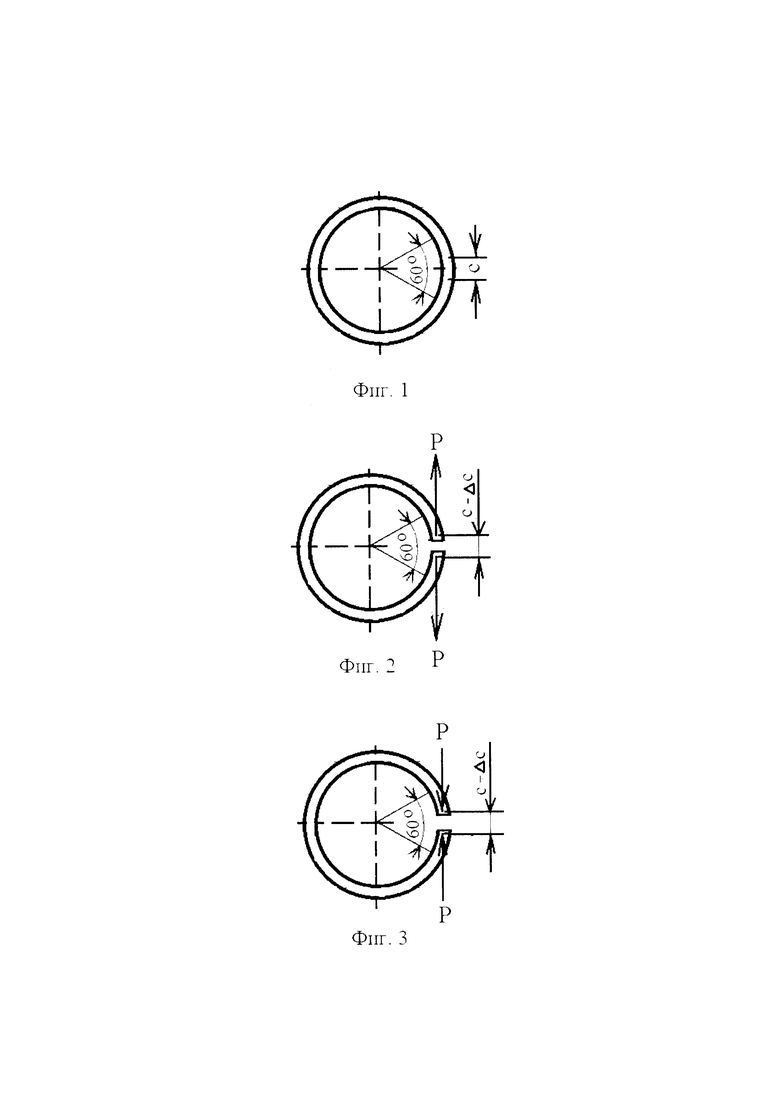

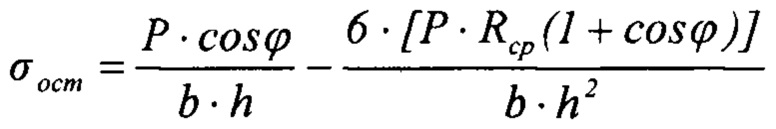

Предложенный силовой метод определения 'ГОН для тестирования упрочняющих технологий и покрытий в производственных условиях заключается в следующем. В качестве образцов применяют цилиндрические кольца, получаемые из трубной заготовки, которые близки к химическому составу реальной детали. Для этого на наружной поверхности трубной заготовки создают несколько поясков покрытия равных ширине испытуемого кольца на режимах контролируемого технологического способа упрочнения или нанесения покрытия. Затем из трубной заготовки с покрытиями изготавливают образцы в виде колец. Перед испытанием на торцевую поверхность кольца наносят две метки на расстоянии между ними равным «С». Затем производят разгрузку ГОН, путем разреза кольца между меток при которой диаметр кольца, в зависимости от знака ТОН, изменяется в сторону увеличения или уменьшения, что сказывается на изменении расстояния между метками соответственно на величину (±ΔС). Затем к кольцевому образцу прикладывают возвращающую силу, направленную перпендикулярно к оси разреза кольца до изменения расстояния между метками равным нулевому значению, и рассчитывают численное значение окружных технологических сжимающих напряжений в кольце по следующей формуле:

где Р - возвращающая сила, Н;

Rcp - средний радиус кольца, мм;

ϕ - изменение угла кольца после среза: ϕ=60°±Δср;

b - ширина кольца с внешним наплавленным покрытием, мм;

h - толщина наплавленного покрытия, мм.

где ΔС - численное значение увеличения расстояния между метками (С) после разреза кольца, мм.

Пример определения ГОН в наплавленных покрытиях на образцах из высокопрочного чугуна, создаваемых механизированной наплавкой. Для приготовления образцов в виде колец примята цилиндрическая заготовка из высокопрочного чугуна ВЧ-50 со следующими размерами: внешний диаметр заготовки составлял 70 мм, внутренний диаметр 60 мм. На внешнюю поверхность цилиндрической заготовки был наплавлен слой металла проволокой Св-08Х20Н9Г7Т в среде CO2. Толщина наплавленного слоя составляла 2,5 мм. Средний диаметр кольца с наплавленным покрытием, после механической обработки для удаления чернового слоя, составил 67 мм. Режим наплавки: сила тока дуги - 130A; напряжение дуги - 22 В; скорость наплавки - 0,6 мм/с; сплошность покрытия получена за счет перекрытия наплавленных валиков на 1/3 их ширины, поскольку традиционная наплавка по винтовой линии была исключена из-за предупреждения образования осевых остаточных напряжений в кольцах. После черновой обработке поверхности наплавленных поясков, расположенных на заготовке, их вырезали с получением образцов в виде колец. Затем на торцевую поверхность колец наносили метки, в соответствии с фиг. 1, после этого их разрезали по образующей кольца (фиг. 2), в соответствии с условиями определения остаточных напряжений. При увеличении диаметров колец после разреза на величину ΔС, посредством приложения возвращающей силы, в соответствии со схемой, представленной на фиг. 3, приводили их к исходному размеру. Численное значение возвращающей силы, полученной опытным путем, с учетом геометрических размеров колеи с наплавленными покрытиями, использовано в формуле (1) при расчете окружных остаточных напряжений в кольцах.

Полученное значение остаточных напряжений по формуле (1) сравнивали с величиной остаточных напряжений, полученных тензомегрическим методом Закса, для точно таких же образцов по данным работ: Безбородое, И. А. Управление технологическим формированием свойств базовых деталей соединений при ремонте автотракторных двигателей / И.А. Безбородое; М-во образования и науки Российской Федерации, Новосибирский гос. аграрный ун-т. - Новосибирск: [б. и.], 2006. - 185 с. 2) Безбородое, И.А. Повышение эффективности упрочения чугунных деталей наплавочными металлопокрытиями путем управления (формированием свойств биметаллического рабочего слоя: автореферат дне.... кандидата технических наук: 05.02.08 / Саратов, политехн. ин-т. - Саратов, 1991. - 17 с.)

Уровень остаточных напряжений, по данным исследований, приведенных в упомянутых работах Уровень остаточных напряжений, по данным исследований, приведенных в упомянутых работах, составляет 296,7...300 И/мм". Максимальная разница между численными значениями остаточных напряжений, полученными по силовому методу и тензометрическому методу составляет

Δ=289,8 300=10,2 Н/мм2, (3,5%).

Из представленных примеров следует, что отклонение значений остаточных напряжений, полученных силовым методом от тензометрического метода, составляет не более 5%, что является вполне допустимым. Высокую точность силового метода можно объяснить тем, что значительное количество физических параметров (значения модулей упругости металлов покрытия и основы детали, коэффициенты Пуассона), которые применяются при расчетах по методу Закса, в силовом методе они исключаются за счет возвращающей силы.

Источником технико-экономического эффекта от использования заявленного способа определения ТОН является снижение трудозатрат и стоимости оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА МЕТАЛЛЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКОЙ КЕРАМИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2735688C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗОН КОЛЬЦЕВЫХ КАНАВОК ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2148750C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ К АБРАЗИВНОМУ ИЗНАШИВАНИЮ ОСТОВА И РЕСУРСА СОСТАВНЫХ ЛЕМЕХОВ ПЛУЖНЫХ КОРПУСОВ | 2018 |

|

RU2695857C1 |

| ЭТАЛОННЫЙ ОБРАЗЕЦ С КОНТРОЛИРУЕМЫМ РАСПРЕДЕЛЕНИЕМ НАПРЯЖЕНИЙ ПО ТОЛЩИНЕ | 2013 |

|

RU2525153C1 |

| Способ создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2760020C1 |

| Способ изготовления наплавленного биметаллического сопла | 2018 |

|

RU2679032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

| Устройство для создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2750603C1 |

Изобретение относится к области машиностроения и предназначено для тестирования упрочняющих технологий и покрытий в производственных условиях. Сущность: перед испытанием на торцевую поверхность кольца наносят две метки на расстоянии между ними равном «С», затем производят разгрузку технологических остаточных напряжений путем разреза кольца между меток, затем к кольцевому образцу прикладывают возвращающую силу, направленную перпендикулярно к оси разреза кольца, до изменения расстояния между метками, равного нулевому значению, и рассчитывают численное значение окружных технологических сжимающих напряжений в кольце по формуле. Технический результат: возможность определения технологических остаточных напряжений в образцах, обрабатываемых упрочняющими технологиями или покрытиями при снижении трудоемкости. 2 з.п. ф-лы, 3 ил.

1. Силовой способ определения технологических остаточных напряжений в кольцевых образцах, обработанных упрочняющими технологиями или покрытиями, отличающийся тем, что перед испытанием на торцевую поверхность кольца наносят две метки на расстоянии между ними равном «С», затем производят разгрузку технологических остаточных напряжений путем разреза кольца между меток, затем к кольцевому образцу прикладывают возвращающую силу, направленную перпендикулярно к оси разреза кольца до изменения расстояния между метками, равного нулевому значению, и рассчитывают численное значение окружных технологических сжимающих напряжений в кольце по следующей формуле:

,

,

где Р - возвращающая сила, Н;

Rcp - средний радиус кольца, мм;

ϕ - изменение угла кольца после среза: ϕ=60°±Δϕ;

b - ширина кольца с внешним наплавленным покрытием, мм;

h - толщина наплавленного покрытия, мм;

Δϕ=ΔC/Rcp,

где ΔС - численное значение увеличения расстояния между метками (С) после разреза кольца, мм.

2. Силовой способ определения технологических остаточных напряжений по п. 1, отличающийся тем, что численное значение возвращающей силы определяют по действующей механической нагрузке в момент достижения (восстановления) исходного диаметра кольца в направлении, перпендикулярном к оси разреза кольца.

3. Силовой способ определения технологических остаточных напряжений по п. 2, отличающийся тем, что знак остаточных напряжений определяют по уменьшению или увеличению диаметра кольца в направлении, перпендикулярном к оси разреза кольца после его разреза.

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ СВАРНЫХ ШВОВ ПРИ ИЗГИБЕ | 2001 |

|

RU2201586C2 |

| Способ определения податливости стержневых и формовочных смесей | 1986 |

|

SU1404883A1 |

| Способ испытания материалов на ползучесть при изгибе | 1984 |

|

SU1208494A1 |

| CN 106289978 A, 04.01.2017. | |||

Авторы

Даты

2023-05-24—Публикация

2021-10-14—Подача