Изобретение относится к области испытания изделий, имеющих полую цилиндрическую форму и выполненных из одного или несколько материалов.

Известен способ определения остаточных напряжений в цилиндрических деталях, включающий надрезку детали на сходные образцы в радиальном и осевом направлениях измерения изгибных деформаций, упругие деформации при фиксации надрезанных концов, удаление кольцевых слоев, температурное воздействие на деталь перед освобождением надрезанных концов от фиксации.

Наиболее близким по технической сущности к данному способу является способ

определения внутренних напряжений, включающий вырезку из детали участка фиксированной длины, измерение геометрических размеров вырезанного участка и определение по полученным данным внутренних напряжений в детали.

Однако этот способ не обладает достаточной точностью проведения исследований, не уменьшает трудоемкость эксперимента и не снижает погрешности, возникающие в процессе его, что является недостатком способа.

Цель изобретения - повышение точности эксперимента за счет уменьшения погрешностей.

Сущность изобретения заключается в следующем.

VJ Ч

Ю

ел

Ю

ел

После каждого разрезания детали осуществляют 1-3-кратную термическую обработку участка детали, в процессе термообработки измеряют температуру поверхности участка детали, при термообработке участок детали охлаждают до

температуры -150 ti - 70° С со скоростью 20-100° С/с и затем нагревают до температуры + 10 т.2 S + 40° С со скоростью 20-50° С/с. Участок детали термообрабаты- вают после вырезания его из детали и после его разрезания равное число раз и поддерживают равное отношение скорости охлаждения и скорости нагрева. Нагрев и охлаждение осуществляют в средах с неодинаковой теплопроводностью. Каждый полный цикл термообработки снимает неравномерность наведенных предшествующей механической обработкой технологических внутренних напряжений, снижая пиковые значения до среднего уровня, или существенно снижает их величину. Ожидаемый эффект достигается после максимум 3 циклов. Более, чем три цикла обработки не дают сколько-нибудь заметного дополнительного эффекта снижения разброса напряжений, при этом существенно повышается трудоемкость эксперимента. Чередование равномерного нагрева и охлаждения сопровождается чередованием равномерных деформаций всестороннего сжатия-расширения. Начальное охлаждение производят для того, чтобы не допустить возможное перераспределение напряжений за счет развития микротрещин, имеющего место при растяжении (неоднородном). Предельные значения температур

охлаждения -150 ti - 70° С обусловлены тем, что при значениях менее -70°С упругое сжатие недостаточно для последующего выравнивания и перераспределения напряжений. Верхняя граница температуры нагрева +40°С обеспечивает достижение наибольшей скорости нагрева 50°С/с, а нижняя граница температуры нагрева изделий +10°С способствует достижению наибольшего эффекта при термообработке. Скорость нагрева менее 20°С/с не способствует выравниванию уровня остаточных напряжений, снижает эффективность эксперимента. Нагрев же охлажденных образцов со скоростью более 50 С/с не улучшает эффективность эксперимента и усложняет реализацию способа.

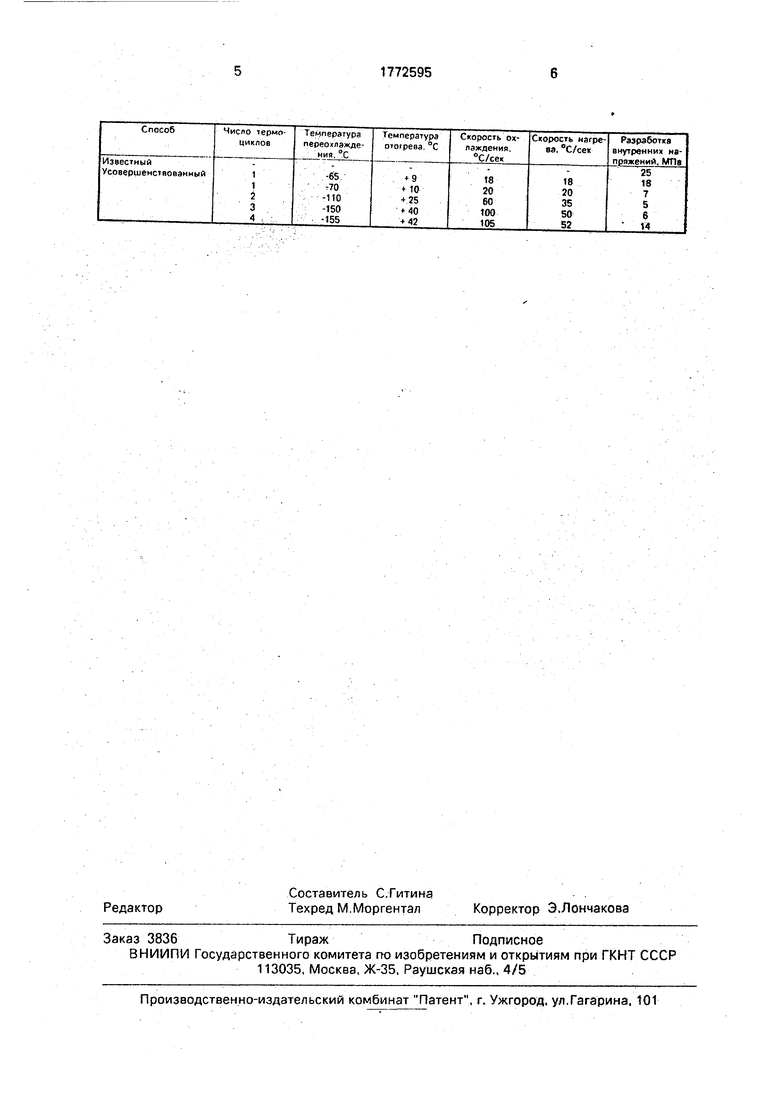

Пример. Определение внутренних напряжений производили в трубах из стали

ШХ-15 диаметром 120 мм и толщиной стенки 9,5 мм, полученных горячей деформацией на трехвалковом раскатном стане. Трубу разрезали на кольца шириной 15-20 мм,

которые после измерения диаметра разрезали вдоль образующей. Сравнивали величину внутренних напряжений в партиях из 5 колец по известному и усовершенствованному способам. Параметры режима резания

в обоих случаях были одинаковы. Охлаждение с заданными диапазонами скоростей и до заданных температур производили в смесях жидкого азота с жидкими углеводородами {бензин, ацетон, спирт). Нагрев производили в средах водорастворимых полимеров с различной температурой. Количественно параметры режимов контролировали с помощью термопар и регистрирующих приборов.

Режимы обработок и результаты исследований разброса внутренних напряжений приведены в таблице.

25

Формула изобретения

1.Способ определения внутренних напряжений в полых цилиндрических деталях, заключающийся в том, что из детали вырезают участок фиксированной длины, измеряют геометричеркие размеры вырезанного участка и по полученным данным определяют внутренние напряжения в детали, отличающийся тем, что, с целью повышения точности за счет уменьшения погрешностей, вносимых резанием, после каждого разрезания детали осуществляют (1-3)-х кратную термообработку участка детали, в процессе термообработки измеряют температуру поверхности участка детали, при термообработке участок детали охлаждают до

температуры -150 Ј ti - 70° С со скоростью 20-100°С/с и затем нагревают до

температуры + 10 ° и t2 + 40 ° С со ско- ростью 20-50°С/с.

2.Способ по п. 1,отличающийся тем, что нагрев и охлаждение производят в средахс неодинаковой теплопроводностью.

3.Способ по пп. 1 и2,отличающи- и с я тем, что участок детали термообрабатывают после вырезания его из детали и после его разрезания равное число раз.

4.Способ по пп. 1-3, отличающий- с я тем. что при термообработке после вырезания и после разрезания участка детали поддерживают равное отношение скорости охлаждения к скорости нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ ПОЛИМЕРОВ | 2024 |

|

RU2841116C1 |

| СПОСОБ УПРОЧНЕНИЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2399684C2 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| Способ термоциклического испытания заготовки для детали электротехнического назначения | 2024 |

|

RU2834266C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2481406C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2002 |

|

RU2241047C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МОНОКРИСТАЛЛОВ СПЛАВА Fe-Ni-Co-Al-Ti-Nb, ОРИЕНТИРОВАННЫХ ВДОЛЬ НАПРАВЛЕНИЯ [001], С ДВОЙНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2019 |

|

RU2699470C1 |

| Способ термической обработки сварных соединений из аустенитно-перлитных биметаллов | 1988 |

|

SU1650734A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 2009 |

|

RU2413777C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2135605C1 |

Изобретение относится к области испытаний изделий, имеющих форму полых цилиндров с постоянной или переменной толщиной стенки по периметру сечения и вдоль оси. Цель изобретения - повышение точности за счет уменьшения погрешностей, вносимых разрезанием. После каждой операции механического воздействия на образцы производят их 1-3-кратную термоциклическую обработку, охлаждая до -70...-150° С со скоростью 20..,100°С/с, затем нагревая охлажденные образцы до + 10,..40° С со скоростью 20...50°С/с, При этом нагрев и охлаждение образцов производят в средах с неодинаковой теплопроводностью. Число циклов термоциклической обработки поддерживают одинаковым после всех последовательных операций механического воздействия, а отношение скоростей нагрева и охлаждения между последовательными операциями механического воздействия поддерживают постоянным. 1 табл.(f) С

| Способ определения остаточных напряжений в цилиндрических деталях | 1980 |

|

SU896375A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Биргер И.А | |||

| Остаточные напряжения | |||

| М.: Машгиз, 1963, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1992-10-30—Публикация

1990-05-14—Подача