Изобретение относится к текстильной промышленности конкретнее к устройствам для измерения плотности намотки текстильных материалов.

Известно устройство для измерения плотности намотки, содержащее датчики числа оборотов паковки и измерительного валика, через блок сопряжения связанные с вычислйтельнЕлм блоке 1 .

Недостаток известного устройства - низкая точность измерения плотности, обусловленная возможностью проскальзьшания измерительного валика. . .

Цель изобретения - повышение точ ности,измерения.

Поставленная цель достигается тем, что устройство, содержащее датчики числа оборотов паковки и изме- . рительного валика, через блок сопряжения св язанные с вьгаислительнБМ блоком, имеет датчик и задатчик момента вращения, электродвигатель и регулятор момента вращения, при этом выходы датчика и задатчика момента вращения через регулятор момента вращения подключены к электродвигателю, вал которого через датчик момента вращения кинематически связан

с измерительным валикотл, а выход вычислительного блока соединен с входом задатчика момента вращения.

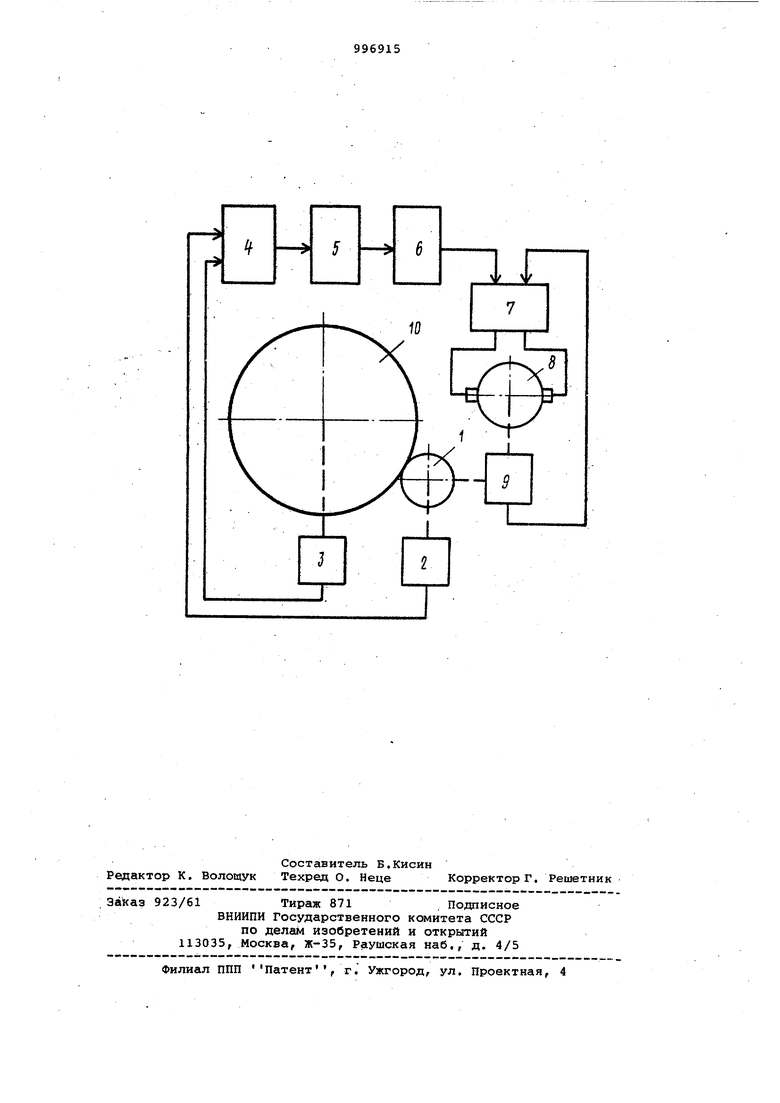

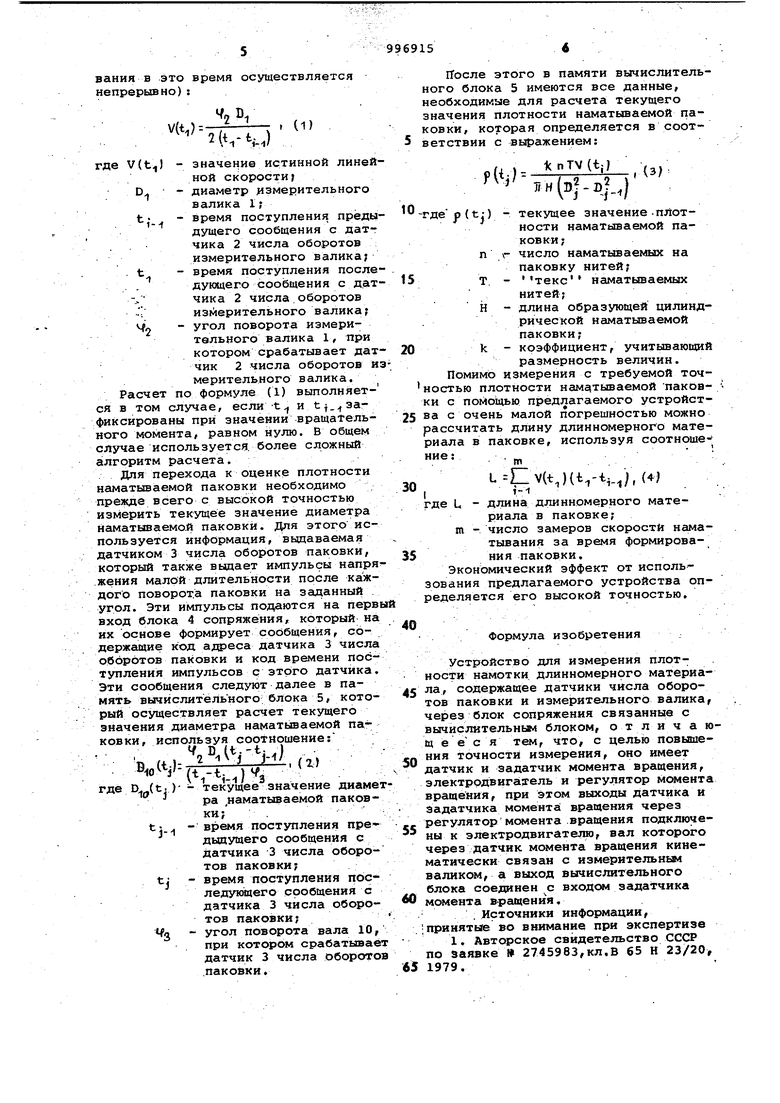

На чертеже представлена структурная схема устройства,

В состав устройства входят измерительный валик 1, в заимодейств укмций с наматываемой паковкой и имеющий линейную скорость точек внешйей ок10ружности, близкую к линейной скорости наматывания, датчик 2 числа обог ротов измерительного валика 1, выданяций одиночные импульсы напряжения малой длительности при повороте из15 мерительногр валика на заданный угол, датчик 3 числа оборотов паковки, формир5«)щий одиночный импульс напряженин малой длительности после по- ворота паковки на заданный угол,

20 блок 4 сопряжения, обеспечивающий ввод в вычислительный блок Б при каждом поступлении на соответствующие входы одиночного импульса сообщения, содержащего код адреса датчика, с

25 которого поступил импульс, и код времени поступленияимпульса, упомянутый вычислительный блок 5, управляющий работой схемы иэмерения и вы1числяющий требуемый результат, эа30 .датчик б момента вращения, по команде вычислительного блока 5 задающий требуемое значение момента вращения измерительного валика 1 по поверхности наматываемой паковки, регулятор 7 момента вращения, обеспечивающий поддержание заданного момента вращения измерительного валика 1-по поверхности наматываемой паковки, электродвигатель 8, создающий требуемый момент вращения измери тельного валика 1 по поверхности наматываемой паковки, измеритель (датчик) 9 момента вращени контролирующий текущее значение момента вращения измерительного валик 1 по поверхности наматываемой паков ки. На валу 10 формируется наматыва мая паковка. Элементы устройства взаимодействуют между собой следующим образом. Ось измерительного валика 1 механически связана с выходной осью измерителя 9 момента вращения и осью датчика 2 числа оборотов измерительного валика. Электрический выход дат чика 2 числа оборотоа измерительного валика соединен с первым входом блока 4 сопряжения, второй вход которого соединен с электрическим выходом датчика 3 числа оборотов паковки Входная ось датчика 3 числа оборотов паковки механически связана с валом 10, Выход блока 4 сопряжения соединен со входом вычислительного блока 5, Выход вычислительного блока 5 соединен с входом задатчика 6 момента вращения. Выход задатчика 6 момента вращения соединен с первым входом регулятора 7 момента вращения , Второй вход регулятора 7 момента вращения соединен с выходом изме рителя 9 момента вращения. Выходы регулятора 7 момента вращения соеди нены с :электрическими входами элек родвигателя 8, Ротор электродвигате ля 8 механически связан с входной осью измерителя 9 момента вращения, Устройство работает следующим; образом. В процессе измерения измерительный валик-1 катится по поверхности наматываемой паковки. Величина внеш него диаметра измерительного валика 1-заранее известна и ее. значение хранится в памяти вычислительного блока 5, который задает требуемое значение тормозящего или ускоряющего момента вращения измерительного валика 1 в процессе его движения по поверхности наматываемой паковки. Из-за проскальзывания измерительног валика 1 по поверхности наматываемо паковки при наличии определенного .момента вращения линейная скорость точек на внешней окружности измерительного валика 1 несколько отличается от линейной скорости наматывания материала (может быть больше или меньше ее в зависимости от величины и знака вращающего момента). Задавая различные пробные моменты вращения и определяя при ьтом значения линейной скорости точек на внешней окрухшости. измерительного валика 1, вычислительный блок 5 определяет значение линейной скорости наматывания при нулевом вращающем моменте, т,е, истинное значение скорости наматывания, необходимое для измерения плотности наматывания длинномерных материалов, Создание момента вращения в устройстве осуществляется следующим образом. Вычислительный блок 5 выдает в задатчик 6 момента вращения двоичный код, определяющий требуемое значение и знак момеита вращения. Задатчик б момента вращения, которым в частном случае является цифроаналоговый преобразователь, преобразует этот код в аналоговое напряжение/ передаваемое на первый входрегулятора 7 момента вращения, Ка второй вход этого регулятора подается напряжение, функционально зависящее от текущего значения вращательного момента с учетом его знака. Регулятор момента вращения 7 оценивает имеющееся рассогласование входных напряжений и вырабатывает напряжение, необходимое для его ускорения. Это напряжение подается на электродвигатель 8, заставляя вращаться его ротор с требуемой угловой скоростью, необходимой для создания заданного момента вращения на оси измерительного валика 1, Измерение истинного значения линейной скорости наматывания производится в результате выполнения следующих операций, В процессе вращения входной оси датчика 2 числа оборотов измерительного валика, происходящего синхронно с самим.измерительным валиком 1, этот датчик 2 выдает импульс напряжения малой длительности каждый раз при повороте оси на заданный угол. Этот импульс передается на второй вход блока 4 сопряжения, где измеряется время поступления импульса и формируется код сообщения, содержащий код адреса датчика 2 числа оборотов измерительного валика и код времени поступления импульса. Этот код сообщения передается далее в память вычислительного блока 5. Линейная скорость наматывания рассчитывается вычислительным, блоком 5 после поступления двух последовательных сообщений датчика 2 числа оборотов измерительного валика по формуле (процесс наматывания в это время осуществляется непрерывно): 2(-V.) где V(t:,) - значение истинной линей ной скорости D - диаметр измерительного валика I; - время поступления преды дущего сообщения с датчика 2 числа оборотов измерительного валика; . t время поступления после дующего сообщения с дат чика 2 числа оборотов изгйерительного валика; 2 угол поворота измерительного валика 1, при котором срабатывает дат чик 2 числа оборотов и мерительного валика, Расчет по формуле (1) выполняется в том случае, если -t и t. зафиксированы при значении вращательного момента/ равном нулю. В общем случае используется, более сложный алгоритм расчета. Для перехода к оценке плотности наматываемой паковки необходимо прежде всего с высокой точностью измерить текущее значение диаметра нг1матываемо.й паковки. Для этого используется информация, вьщаваемая датчиком 3 числа оборотов паковки, который также выдает импульсы напря .жения малой длительности после ка ждого поворота паковки на заданный угол. Эти импульсы подаются на перв вход блока 4 сопряжения, который на их основе формирует сообщения, содержащие код адфеса датчика 3 числа оборотов паковки и код времени поступления импульсов с этого датчика. Эти сообщения следуют далее в память вычислительного блока 5, который ос оцествляет расчет текущего значения диаметра наматываемой паковки, используя соотношение; в ct..(x) (. J где Е.,( t ) - текущее значение диаме ра ,иаматываемой паковки; : . . - время поступления пре дыдущего сообщения с датчика 3 числа оборотов паковки; tj - время поступления последующего сообщения с датчика 3 числа оборотов паковки; Чз - угол поворота вала 10, при котором срабатывае датчик 3 числа Оборото .паковки. ГТосле этого в памяти вычислительного блока 5 имеются все данные, необходимые для расчета текущего значения плотности наматываемой паковки, которая определяется в соответствии с выражением: ofi Л 1cnTV(ti , (-г„(п1-.|.,, -гдep(t;) - текущее значение-плотности наматываемой паковки;п г число наматываемых на паковку нитей; текс наматываемых нитей; Н - длина образующей цилиндрической наматываемой паковки; k - коэффициент, учитывающий размерность величин. Помимо измерения с требуемой точностью плотности наматываемой паковки с помоЫью предлагаемого устройства с очень малой погрешностью можно рассчитать длину длинномерного материала в паковке, используя соотноше- « m (tj{t,-v;/,{4j где L, - длина длинномерного материала в паковке; m - число замеров скорости наматывания за время формирования паковки. Экономический эффект от использования предлагаемого устройства определяется его высокой точностью. Формула изобретения Устройство для измерения плотности намотки длинномерного материала, содержащее датчики числа оборотов паковки и измерительного валикаг через блок сопряжения связанные с вычислительным блоком, о т л и ч а ющ ее с я тем, что, с целью повышения точности измерения, оно имеет датчик и задатчик момента вращения, электродвигатель и регулятор момента вращения, при этом выходы датчика и Эадатчика момента вращения через регулятормомента .вращения подключевы к электродвигатешо, вал которого через датчик мсдагента вращения кинеатически связан с измерительным аликом, а выход вычислительного блока соединен с вхояом задатчика омента вращения. . Источники информации, принятые во внимание при экспертизе 1. Автсчрское свидетельство СССР о заявке 2745963,кл.В 65 Н 23/20, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278913C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ | 2000 |

|

RU2178023C2 |

| Способ контроля длины длинномерного материала и устройство для его осуществления | 1990 |

|

SU1791700A1 |

| Устройство для контроля процесса намотки длинномерного материала в паковку | 1987 |

|

SU1440972A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061807C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПАКОВКИ РАЦИОНАЛЬНОЙ СТРУКТУРЫ ПОД КРАШЕНИЕ | 1996 |

|

RU2144492C1 |

| Устройство для управления сновальной машиной | 1987 |

|

SU1498841A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2012 |

|

RU2499758C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2013 |

|

RU2537145C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2011 |

|

RU2493088C2 |

Авторы

Даты

1983-02-15—Публикация

1981-08-10—Подача