(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения намагниченности при магнитопорошковой дефектоскопии | 1985 |

|

SU1325345A1 |

| Способ электромагнитного контроля механических свойств движущихся ферромагнитных изделий | 1982 |

|

SU1073690A1 |

| Устройство для измерения максимальной магнитной проницаемости ферромагнитных образцов | 1988 |

|

SU1636818A1 |

| Способ измерения коэрцитивной силы реманенца ферромагнетиков | 1986 |

|

SU1495730A1 |

| Способ электромагнитного контроля качества движущихся коротких изделий | 1985 |

|

SU1307319A1 |

| Устройство для измерения напряженности магнитных полей в дефектоскопии | 1986 |

|

SU1383194A1 |

| Устройство для контроля качества многослойных ферромагнитных изделий | 1988 |

|

SU1529096A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЭРЦИТИВНОЙ СИЛЫ МАГНИТНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2186381C1 |

| Устройство для импульсного магнитного контроля листового проката сталей | 1991 |

|

SU1810856A1 |

| Устройство для неразрушающего контроля качества термообработки | 1989 |

|

SU1702285A1 |

Изобретение относится к средствам контроля качества материалов и изделий и может быть использовано для контроля механических свойств, например твердости, стальных изделий по максимальной магнитной проницаемости.

Известно устройство для контроля механических свойств стальных изделий, содержащее генератор импульсов тока, подключенный к намагничивающему соленоиду, последовательно соединенные феррозонд - градиентометр и измерительный канал l. .

Это устройство хотя и позволяет измерить величину остаточной индукции на поверхности ферромагнитного объекта, намагниченного импульсным полем соленоида, однако не решает, вопрос контроля механических свойств высокоуглеродистых сталей после закалки, так как выходной сигнал не определяется величиной максимсшьной магнитной, проницаемости материала контролируемых изделий.,

Наиболее близким к изобретению является устройство для контроля механических свойств стгшьных изделий, содержащее источник тока, подключенный к соленоиду, после.довательно соединенные датчик намагничивающего поля, блок деления, ключ, пиковый детектор и индикатор, датчик магнитной индукции, соединенный с вторым входом блока деления . В этом устройстве регистрируются максимальные значения поля намагничивания и индукции, в результате деления которых фиксиру дтся

10 значения амплитудной магнитной проницаемости а 2-22S2.

moix Это устройство позволяет определить

значение магнитной проницаемости

15 материала контролируемого изделия при заданном амплитудном значении намагничивсооиего поля. Для этого необходимо провести множество измерений при различных амплитудах на20магничивающего поля. Максимальное из полученных значений амплитудной магнитной проницаемости будет харак-. теризовать величину максимальной магнитной проницаемости С23.

25

Недостаток известного устройства в невысокой производительности и надежности контроля, связанных с необходимостью многократных измерений при различных амплитудах намаг30ничивающих импульсов для определения максимальной магнитной проницаемости .

Цель изобретения - повышение надежности и производительности контрол я.

Поставленная цель достигается те что устройство снабжено последовательно, соединенными дифференциатором и компаратором, выход которого подключен к второму входу ключа, а вход дифференциатора соединен с выходом датчика намагничивающего поля

В предпочтительном варианте реализации устройства датчик поля выполнен в виде резистора, включенног в намагничивающую цепь а датчик индукции в виде катушки и интегратора, соединенных между собой. В качестве датчиков индукции и поля могут быть использованы также датчики Холла или феррозонды с соответствующими схемами питания,фильтрам и выпрямителями.

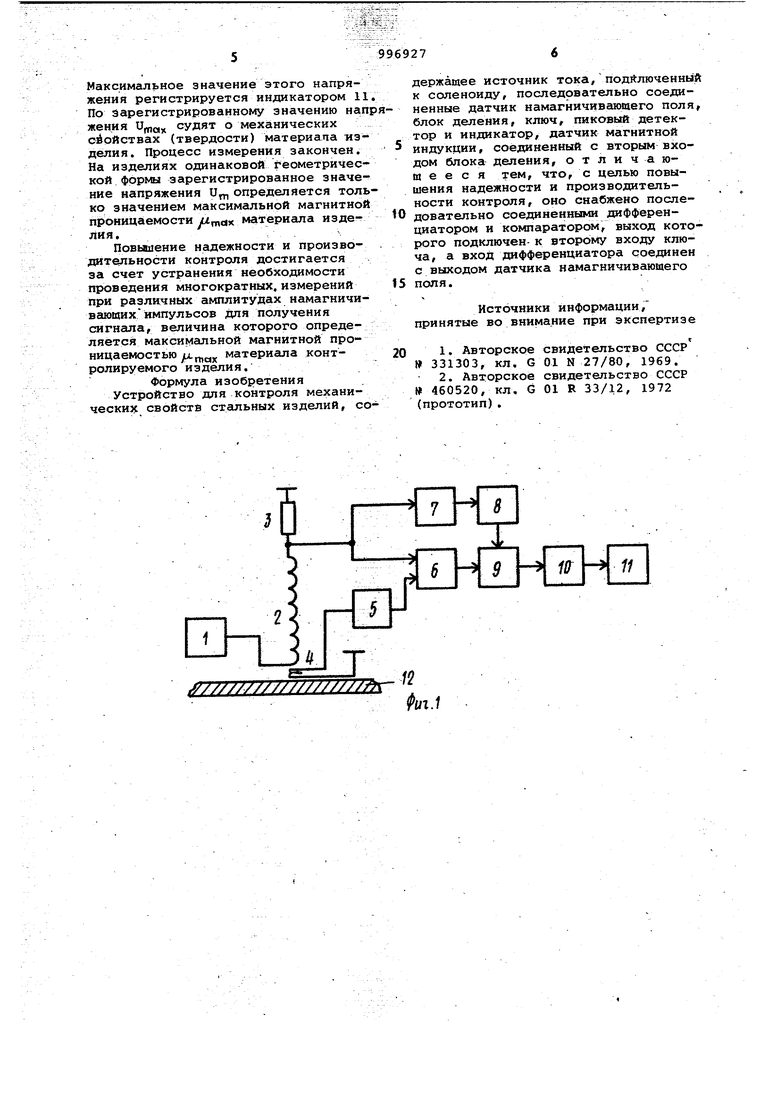

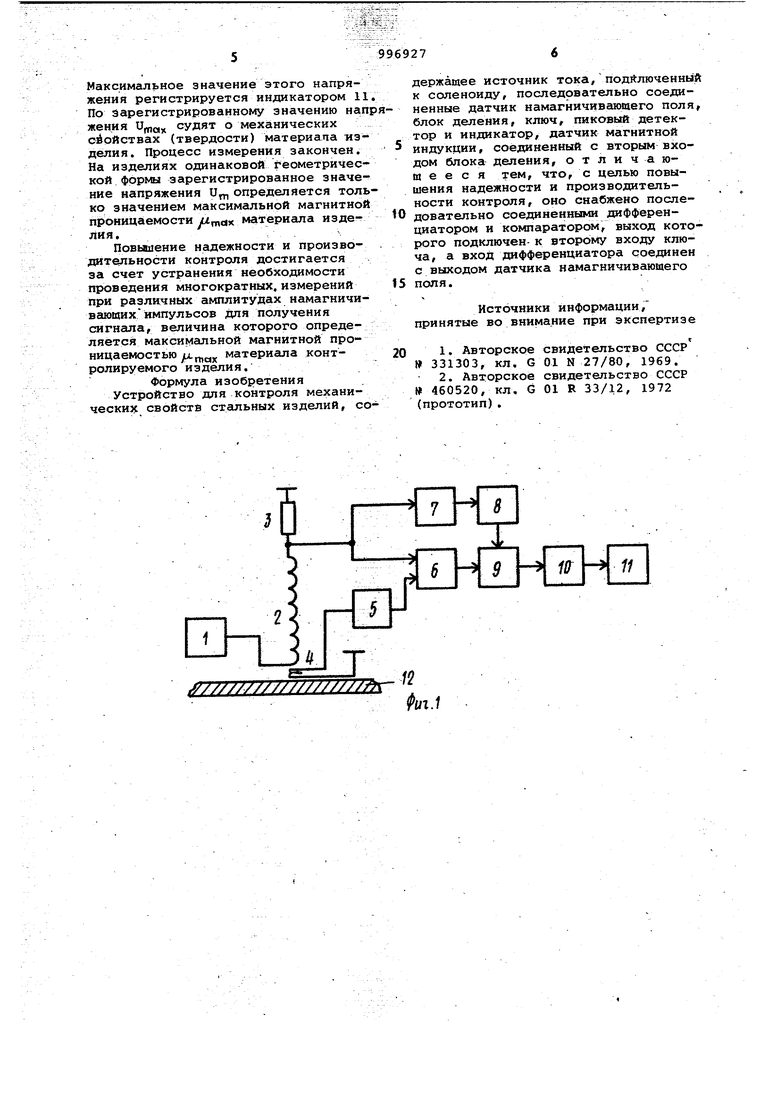

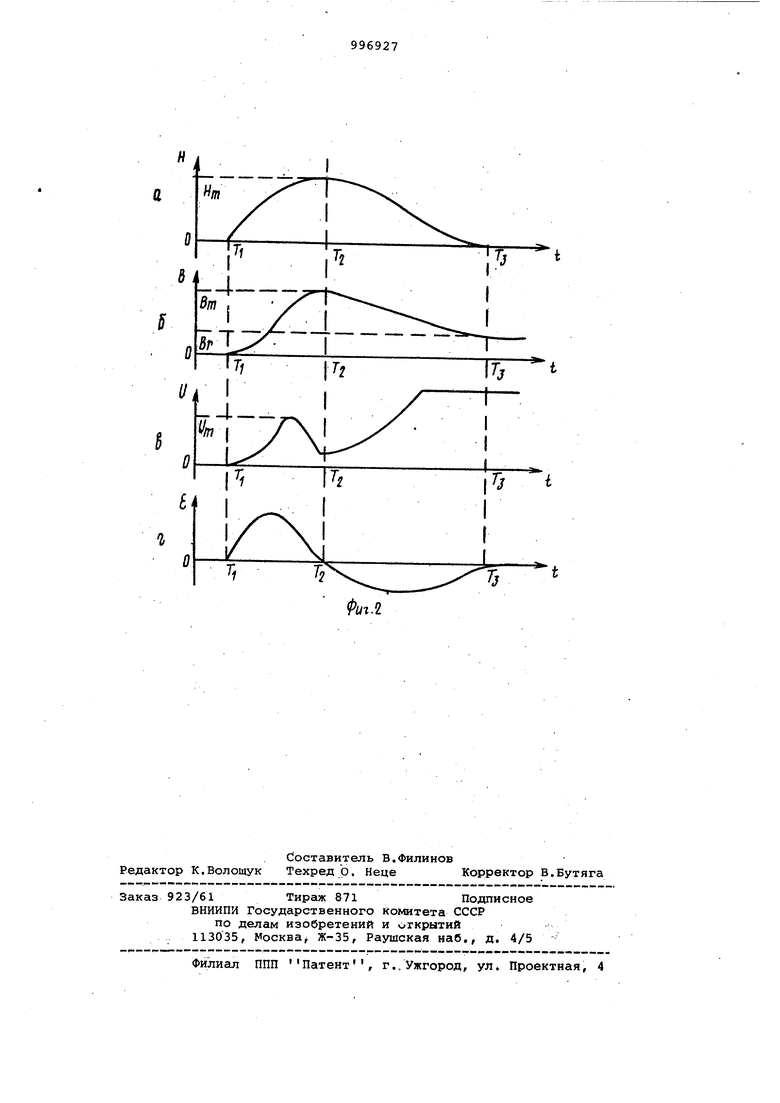

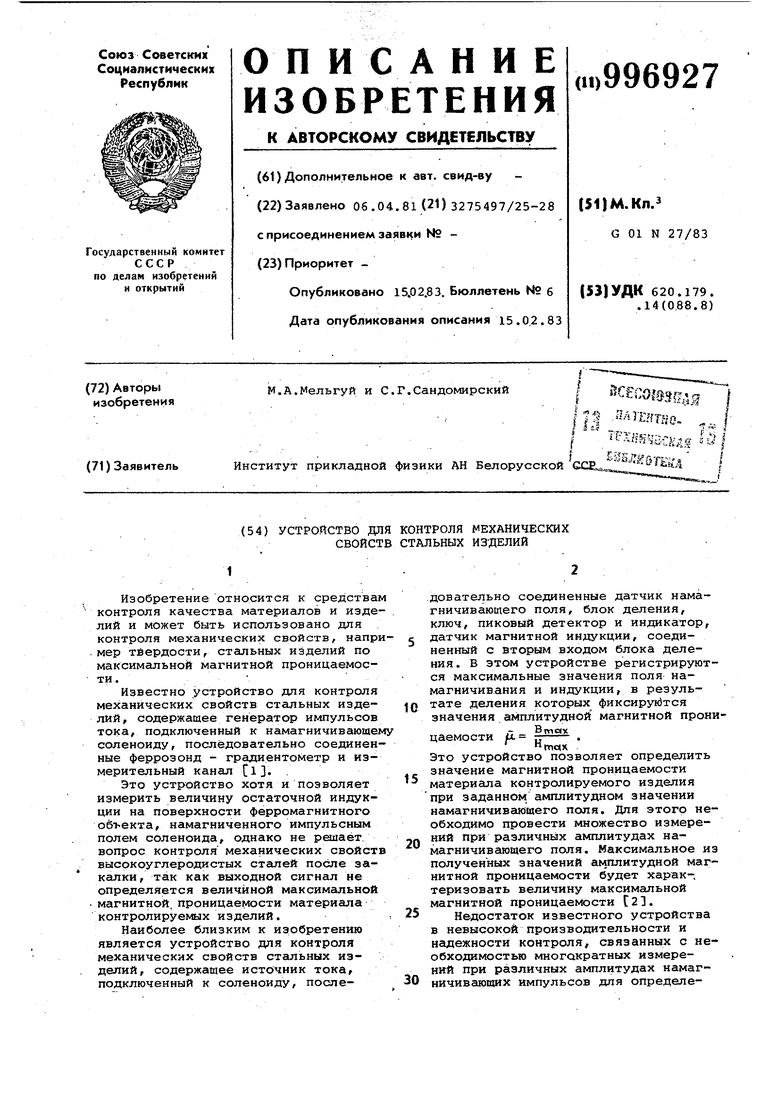

На фиг.1 представлена структурна схема устройства (предпочтительный вариант его реализации); на фиг.2йизменение намагничивающего поля при контроле, 5 - изменение индукции от изделия при контроле, в - изменение отношения сигнала датчика индукции к сигналу датчика поля при контроле, г - сигнал на выходе дифференциатора при контроле.

Устройство содержит источник 1 тока, соленоид 2, резистор 3, служащий датчиком намагничивающего поля, датчик индукции от изделия, состоящий из катушки 4 и интегратора 5, блок 6 деления, дифференциатор 7, компаратор 8, ключ 9, пиковый детектор 10 и индикатор 11. Позицией 12 обозначено контролируемое изделие. Источник 1 тока, соленоид 2 и резистор 3 соединены последовательно. Катушка 4 и интегратор 5 датчика индукции соединены между собой. Датчик индукции соединен о вторым входом блока 6 деления, первый вход которого подключен к точке соединения соленоида 2 и резистора 3, а выход через ключ 9 и пиковый детектор 10 соединен с индикатором 11. Компаратор 8 включен между вторым входом ключа и дифферециатором 7, вход которого подключен к точке, соединения соленоида 2 .и рез.истора 3.

Устройство работает следующим образ ом.

Преобразователь, состоящий из соленоида 2 и катушки 4 датчика индукции, устанавливается на поверхность контролируемого изделия 12. Источник 1 тока подает на соленоид импульс тока, амплитуда которого достаточна для того, чтобы довести контролируемое изделие до магнитного насыщения в зоне контроля. На выходе датчика поля, т.е. в точке ..соединения соленоида 2 с резистором 3, сигнал имеет вид, показанный на фиг.2с1 . Мгновенные значения этого сигнала в каждый момент времени характеризуют величину намагничивающего поля Н. Интервал времени Т, Т23 соответствует возрастанию намагничивающего поля от нуля до максимального значения 2 3 - уменьшению намагничивающего поля от значения Н до нуля. На выходе датчика индукции сигнал имеет вид, показанный на фиг.26 . Мгновенные значения этого сигнала в каждый момент времени характеризуют индукцию В в. контролируемом изделии. Интервал времени Т-,, Tj J соответствует возрастанию индукций от изделия от нуля до максимального значения В, 3 уменьшению индукции от изделия от максимального значения В„1 ДО значения остаточной индукции В2 Сигнал на выходе блока б деления пропорционален отношению мгновенных значений сигналов на его входах. Блок 6 деления осуществляет операцию деления сигнала на своем втором входе (т.е. сигнала от датчика индукции) на сигнал на своем первом входе (т.е. на сигнал от датчика поля). При прохожднии намагничивающего импульса сигнал на выходе блока б деления имеет вид, показанный на фиг.2В . В течение интервала времени Т i, 12, соответствующего возрастанию намагничивающего поля, этот сигнал U t) сначала возрастает до значения U,, затем спадает. Значение напряжения Uffi пропорционально величине максимальной магнитной проницаемости материала контролируемого изделия. В течение интервала времени Т 2, сигнал на выходе блока б деления неограниченно возрастает до насыщения, так как сигнал на втором входе блока деления стремится к значению, пропорциональному величине остаточной индукции от контролируемого изделия, а сигнал на первом входе блока деления стремится к нулю. Сигнал на выходе дифференциатора 7 при контроле показан на фиг.2 г . В момент времени Т, когда этот сигнал превышает нулевое значение, срабатывает компаратор Б и открывает ключ 9. На вход пикового детектора 10 поступает сигнал с выхода блока б деления. В момент времени Tj, когда намагничивающее поле имеет максимальное значение Н, сигнал на выходе дифференциатора становится равным нулю.В этот момент времени компаратор снова срабатывает и закрывает ключ. На вход пикового детектора 10 поступает напряжение с выхода блока б деления в течение интервала времени т, Тл. Максимальное значение этого напряжения регистрируется индикатором 1 По зарегистрированному значению нап жения Vfnof. судят о механических сйойствах (твердости) материала изделия. Процесс измерения закончен. На изделиях одинаковой геометрической формы зарегистрированное значение напряжения U определяется толь ко значением максимальной магнитной проницаемости yUn,ax материала изделия. Повышение надежности и производа1Т€ Льиости контроля достигается за счет устранения необходимости проведения многократных, измерений при различных амплитудах намагничивающих импульсов для получения сигнала, величина которого определяется максимальной магнитной проницаемостью х, материала контролируемого изделия. Формула изобретения Устройство для контроля механических свойств стальных изделий, со держащее источник тока, подАлюченньай к соленоиду, последовательно соединенные датчик намагничивающего поля, блок деления, ключ, пиковый детектор и индикатор, датчик магнитной индукции, соединенный с вторым входом блока деления, отличающееся тем, что, с целью повышения надежности и производительности контроля, оно снабжено последовательно соединенными дифференциатором и компаратором/ выход которого подключен- к второму входу ключа, а вход дифференциатора соединен с выходом датчика намагничивающего поля. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 331303, кл. G 01 N 27/80, 1969. 2.Авторское свидетельство СССР 460520, кл, G 01 R 33/12, 1972 (прототип).

Авторы

Даты

1983-02-15—Публикация

1981-04-06—Подача