(54) СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1980 |

|

SU929463A1 |

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU842007A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1063631A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU935318A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891482A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1998 |

|

RU2262731C2 |

| Система управления гидравлическим прессом | 1979 |

|

SU854747A1 |

| ПЕРЕНОСНОЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ СБОРКИ, РАЗБОРКИ, ПЕРЕМЕЩЕНИЯ И ДРУГИХ ОПЕРАЦИЙ | 1992 |

|

RU2039643C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2457951C2 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

1

Изобретение относится к машиностроению, в частности к устройствам управления оборудованием для обработки давлением.

Известна система управления гидравлическим прессом, содержащая основной насос, связанный через блок клапанного распределения с цилиндром пресса, датчики положения его рабочих органов, механизм регулирования производительности основного насоса с приводом от насоса управления, в нагнетательной магистрали которого установленно дистанционное управляющее устройство в виде двухступенчатого предохранительного клапана 1.

Недостатком известной системы является отсутствие простого и надежного устройства для перестройки ее на различные скорости рабочих органов пресса, что выполняется путем установки предохранительных клапанов, количество которых должно соответствовать количеству ступеней рабочих скоростей пресса.

Целью изобретения является повышение надежности и улучшение условий обслуживания.

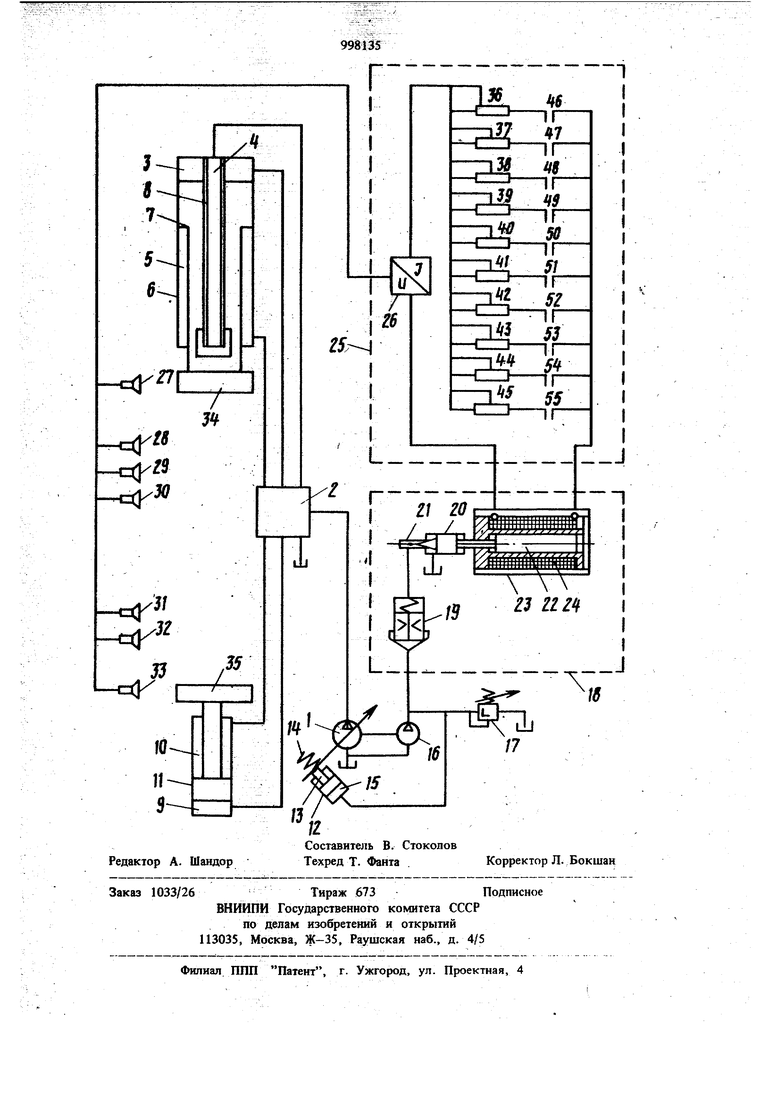

Поставленная цель достигается тем, что система управления гидравлическим прессом, содержащая основной насос, связанный через блок клапанного распределения с гидрощ линдрами пресса, датчики положения его рабо чих органов, механизм регулирования производительностью основного насоса с приводом от насоса управления, в нагнетательной магистрали которого установлено дистанционное управляющее устройство в виде двухступенчатого предохранительного клапана, снабжено программным задатчиком в виде, соединенных последовательно усилителя сигналов датчи ков положения и параллельно соединенных командных цепей, каждая из. которых вьшолнена в виде последовательно соединенных потенциометра управляемых контактов, при этом первая ступень двухступенчатого предохранительного клапана выполнена в виде запорного органа с штоком и сочлененного с последним своим якорем пропорционального злектромаг HHiaj a катушка последнего соединена с программным задатчикомНа чертеже изображена блок-схема системы управления гидравлическим прессом. Система состоит из основного насоса 1 пе ременной производительности, связанного чере блок 2 клапанного распределения с рабочими полостями 3 и 4 и возвратной полостью 5 главного цилиндра 6, в плунжере 7 которого размещен форсирующий цилиндр 8, а также с рабочей 9 и возвратной 10 полостями цилиндра И выталкивателя. Механизм регулиро ния производительности (не показан) основно го насоса 1 имеет привод в виде управляющ го цилиндра 12, шток 13 которого взаимо- . действует с возвратной пружиной 14 механизма, а поршневая полость 15 соединена с насосом управления 16, защищенным от перегрузок предохранительным клапаном 17 и снабженным дистанционным управляющим устройством 18, выполненным в виде двухступенчатого предохранительного клапана 19. Запорный орган 20 клапана 21 первой ступени предохранительного клапана взаимодействует с якорем 22 пропорционально электромагнита 23. Его катущка 24 подключена к программному задатчику 25, выполненному в виде усилителя 26 сигналов датчиков 27-33 положения рабочих органов 34 и 35, на выходе из которого установлен блок потенциометров 36-45, которые соединяются с входом кат т11ки 24 через управляемые (нормально открытые) контакты 46-55 командных реле (катущки которых на чертеже не показаны) датчиков положения 27-33 Система управления гидравлическим прессом работает следующим образом. Механизм регулирования .производительност основного насоса 1 имеет привод от насоса управления 16, питающего управляющий цилиндр 12, 1UTOK 13 которого взаимодействует с возвратной пружиной 14 механизма регулирования. При уменьщении давления в . поршневой полости 15, возвратная пружина 14 перемещает механизм в сторону уменьшения производительности основного насоса 1. При увеличении давления в поршневой полости 15, шток 13 преодолевает усилие пружинь 14 и перемещает механизм в сторону увеличения производительности основного насоса 1. Следовательно, изменяя давление насоса 16 управления по заданному закону, обеспечивается изменение производитель ности основного насоса 1, а значит и скоростей рабочих органов 34 и 35 по этому закону. В автоматическом режиме в паузе между циклами, когда производится загрузка заготовки в пресс-форму плунжер 7 главного цилиндра 8 находится в верхнем положении и замыкает датчик 27 положения, а рабочий орган 35 цилиндра 11 выталкивателя находится в нижнем положении и замыкает датчик 33 положения, по команде которого включено реле времени паузы (расположено в усилителе 26 и на чертеже не показано) и командное реле, которое включило нормально открытый контакт 46. Электрическая цепь на катушку 24 коммутируется через потенциометр 36, сопротивление которого установлено максимальным. В результате ток в катушке 24 близок нулю. Усилие якоря 22 на запорный орган 20 клапана первой ступени 21 не передается и запорный орган 20 не прижат к седлу. Надклапанная полость предохранительного, клапана 19 соединена со сливом и давление насоса 16 управления и в поршневой полости 15 равно нулю. Возвратная пружина 14 перемещает механизм в положение нулевой производительности основного насоса 1. Рабочая жидкость в системе не циркулирует, и, .поэтому, потери электроэнергии сведены к минимуму. По окончании паузы реле времени включает соответствующие клапаны в блоке 2, соединяя рабочую полость 4 форсирующего цилиндра 8 с основным насосом 1, а возвратную полость 5 со сливом. Одновременно отключается контакт 46 и включается KOHTalcT 47. Электрическая цепь катушки 24 пропорционального электромагнита 23 коммутируется на усилитель 26 через потенциометр 37, который настроен на минимальное сопротивление и обеспечивает в катушке 24 максимальную величину тока. Якорь 22 развивает рабочее усилие и прижимает запорный орган 20 к седлу. Предохранительный клапан 19 нагружает насос 16 управления и поршневую полость 15 рабочим давлением. Шток 13 преодолевает усилие возвратной пружины 14 и перемещает механизм в положение максимальной производительности Основного насоса 1. Рабочая жидкос1Ь с максимальной производительностью . поступает в рабочую полость 4 и быстро перемещает плунжер 7 вниз. Рабочая полость 3 заполняется жидкостью из бака наполнения через клапан наполнения (не показаны). Одновременно жидкость из возвратной полости 5 сливается в бак через блок 2. Быстрый ход плунжера 7 вниз продолжается до срабатывания датчика положения 29, по команде которого блок 2 переключает клапаны на подачу основного насоса 1 в рабочие полости 3 и 4 главного цилиндра 6 и форсирующего цилиндра 8. Одновременно размыкается контакт 47 и включается контакт 48. Электрическая цепь катушки 24 коммутируется на усилитель 26 через потенциометр 38, который настроен на минимальное сопротивление. Величина тока в катушке 24 остается максимальной и основной насос 1 развивает максимальную прюизводительность, жидкость поступает через блок 2 одновремен но в обе рабочие полости 3 и 4. Их суммарная площадь резко возрастает и соответственно скорость перемещения плунжера 7 уменьшается. Происходит рабочий ход, во время которого формуется изделие на полном усилии. Рабочий ход продолжается до срабатывания датчика положения 30, по команде которого включается реле, времени выдержки изделия под давлением. Одновр)еменно отключается контакт 48 и включается контакт 49. Электрическая цепь катушки 24 коммутируется на усилитель 26 через потенциометр 39. Его сопротивление устанавливается близким к мак симальному. Величина тока уменьшается и , усилне якоря 22 на запорный злемент 20 снижается. Предохранительный клапан 19 уменьшает свое давление в поршневой полости 15. Возвратная, пружина 14 перемещает механизм регулирования в положение минимальной произ.водительности основного на.соса 1. Так как перемещение плунжера 6 от сутствует, в зто время и происходит выдерж ка, то в систему целесообразно подавать не полный поток от основного йасоса 1, а только ту его часть, которая компенсирует внутренние утечки в системе и полдерживает рабочее давление. Эту величину настраивают по манометру рабочей полости 3 путем увеличения сопротивления потенщюметра 39. При этом затраты потребляемой электроэнергии снижаются до минимального необходимого уровня, что повышает КПД системы. По окончании выдержки реле времени дает команду на переключение клапанов в блоке 2 на возвратный ход плунжера 7. При этом рабочие полости 3 и 4 соединяются со сливом, сбрасывая давление из систем а возвратная полость 5 - с основным насосом 1. Одновременно размыкается контакт 49 и замыкается контакт 50. Электрическая цепь катушки 24 коммутируется на усилитель 26 через потенциометр 41, сопротивле- ние которого равно нулю. Ток в катушке 2 остается максимальным,- что обеспечивает мак симальный расход основного насоса 1. Быстрый ход плунжера 7 вверх продолжается до срабатывания датчика 27 положения, по команде которого в блоке 2 клапаны переключаются, соединяя рабочую полость 9 цилиндра выталкивателя 11 со сливом. Одновременно отключается контакт 51 и включается контакт 52. Электрическая цепь катуцжи 24 коммутируется на усилитель 26 через потен1шометр 42, сопротивление которого настроено таким образом, чтобы снизить величину тока в катуШке 24. Усилие якоря 22 на запорный орган 20, давление насоса управления 16 и в поршневой полости 15 и расход основного насоса 1 снижаются приблизительно на 0% от номинального значения. Делается это потому, что диаметр шшиндра выталкивателя 11 значительно меньше диаметра главного цилиндра 6 и поэтому скорость его перемещения будет недопустимо велика при полной производительности насоса 1. Рабочий орган 35 быстро перемещается вверх до срабатывання датчика 32 положения, по команде которого отключается контакт 52 и включается контакт 53. Электрическая цепь катушка 24 коммутируется на усилитель 26 через потенциометр 43, сопротивление которого увеличено по сравнению с потенциометром 42. Ток в катушке 24 еще более снижает ся, уменьщая давление насоса 16 управления и в поршневбй полости 15. Возвратная пружина 14 снижает производительность основного насоса 1 и скорость рабочего органа 35 вверх еще более снижается. Это необходимо для предотвращения встречи выталкивающей системы с готовой деталью на высокой скорости и исключение поломки последней. Медленный ход рабочего органа 35 продолжается до срабатывания датчика 31 положения. В это время происходит выталкивание изделия из пресс-формы. По команде датчика 31 положения происходит запирание рабочей полости 9 от Hacoqa 1 и включение реле времени съема изделия. Одновременно отключается контакт 53 и включается контакт 54. Электрическая цепь катушки 24 коммутируется на усилитель 26 через потенциометр 44, (сопротивление которого максимально. Ток в катушке 24 снижается до нуля и возвратная пружина 14 перемещает лтеханизм в положение нулевой производательности основного насоса 1. По окончании времени съема изделия реле времени дает команду на переключение клапанов в блоке 2, соединяя возвратную полость 10 с основным насосом 1, а рабочую полость 9 со сливом. Одновременно отключается контакт 54 и включается контакт 55. Электрическая цепь катущки 24 коммутируется на усилитель 26 через потенциометр 45, сопротивление которого обеспечивает в катушке 24 такой ток, чтобы производительность основного насоса 1 соответствовала возвратной скорости рабочего органа 35. Возвратный ход продолжается до срабатывания датчика положения 33, по команде

которого включается реле времени паузы и начинается следующий рабочий цикл.

Блок потенциометров 36-45 размещается на пульте управления прессом и позволяет дистанционно управлять скоростями рабочих органов пресса. При этом можно вести поднастройку вручную и в наладочном режиме, а также при автоматическом режиме изменят скорости от нуля до максимальной на каждом этапе рабочего цикла.

Такая система легко; поддается программированию, что достигается с помощью только ОДНОГО предохранительного клапана с пропорциональным электромагнитом.

Эффективность использования системы управления обеспечицдется за счет повышения надежности и улучшения условий обслуживания.

Формулаизобретения

Система управления гидравлическим прессом, содержащая основной насос, связанный через блок клапанного распределения с гидроцилиндралт пресса, датчики положения его

рабочих органов, механизм регулирования производительности основного насоса с приводом насоса управления, в нагнетательной магистрали которого установлено дистанционное управляющее устройство в виде двухступенчатого предохранительного клапана, о т личающаяся тем, что, с целью повышения надежности и улучшения условий обслуживания, она снабжена программным

задатчиком в виде соединенных последовательно усилителя сигналов датчиков положения и параллельно соединенных командных цепей, каждая из которых выполнена в виде последовательно соединенных потенциометра управляемых контактов, при этом первая ступень двухступенчатого предохранительного клапана выполнена, в виде запорного органа с штоком и сочлененного с последним своим якорем пропорционального электромагнита, а катушка последнего соединена с программным задатчиком.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 854747,

кл. В 30 В 15/20, 17.08.79 (прототип).

Авторы

Даты

1983-02-23—Публикация

1981-09-23—Подача