(54) ГИДРАВЛИЧЕСКИЙ ПРЕСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1985 |

|

SU1291440A1 |

| Гидропривод | 1986 |

|

SU1323328A1 |

| Гидравлический однопозиционный пресс одностороннего прессования | 1960 |

|

SU147120A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU929463A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Автоматический формовочный агрегат | 1990 |

|

SU1827347A1 |

| Гидропривод шагового перемещения | 1977 |

|

SU691614A1 |

| Гидравлический таблетировочный пресс | 1981 |

|

SU1006279A1 |

| Регулятор дозирования массы к прессу для прессования изделий из порошка | 1987 |

|

SU1637955A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891482A1 |

I

Изобретение относится к обработке металлов давлением и предназначено для гидравлических прессов для прессования изделий из пастообразной пресс-массы.

Известен гидравлический пресс для прессования изделий из пастообразной массы, содержащий станину, состоящую из двух траверс, соединенных колоннами, рабочий цилиндр, установленный на одной из траверс, на плунжере которого установлена одна половина щтампа, гидроцилиндр, на штоке поршня которого размещена матрица, устройство для создания направленного магнитного поля в виде э.лектромагнита, устройство загрузки и гидропривод с аккумулятором 1.

Недостатком пресса является то, что при такой его конструкции усилие.прессования меньше усилия, развиваемого рабочим гидроцилиндром, за счет поджатия штампов при прессовании. Кроме того, из-за большой длины цепи, по которбй зaмыкaetcя магнитный поток, создаются большие потери энергии магнитного потока.

Цель изобретения - повышение КПД пресса.

Поставленная цель достигается тем, что он снабжен поперечиной, на которой закреплен гидроцилиндр, служащий для крепления матрицы, и подвижным столом, жестко связанным посредством колонн с поперечиной, а электромагнит размещен на столе. Кроме того, гидроцилиндр, служащий для крепле5 НИН матрицы, соединен через запорный золотник с гидроаккумулятором.

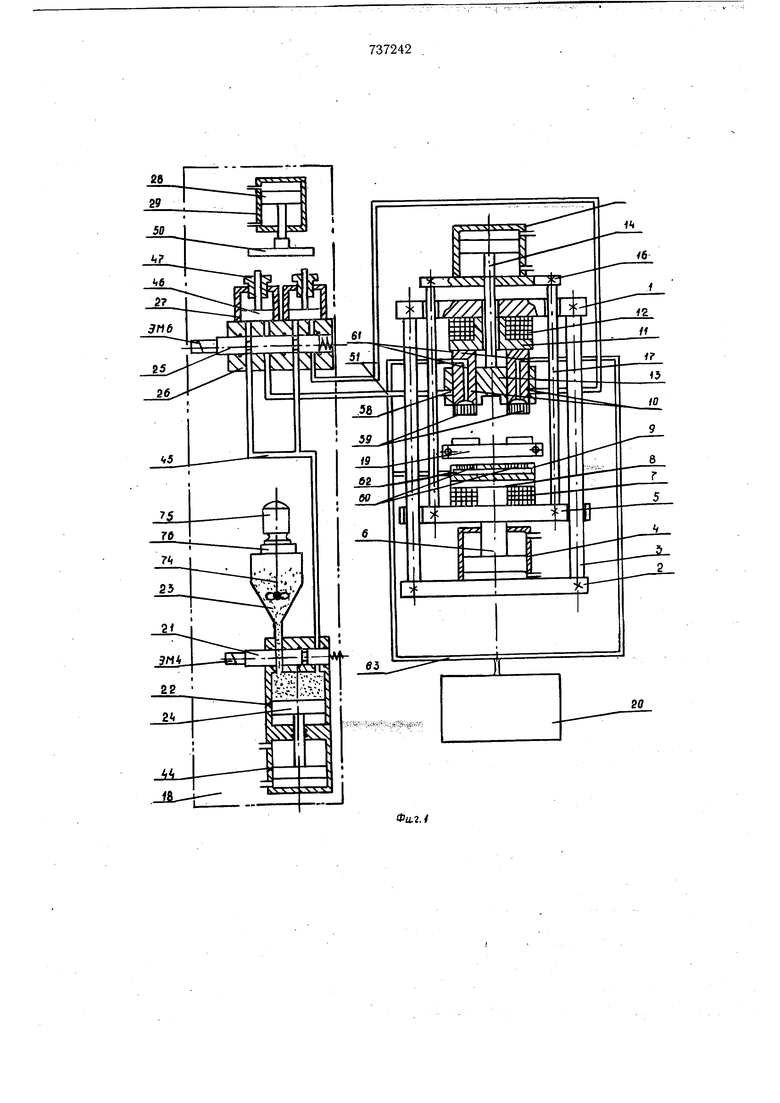

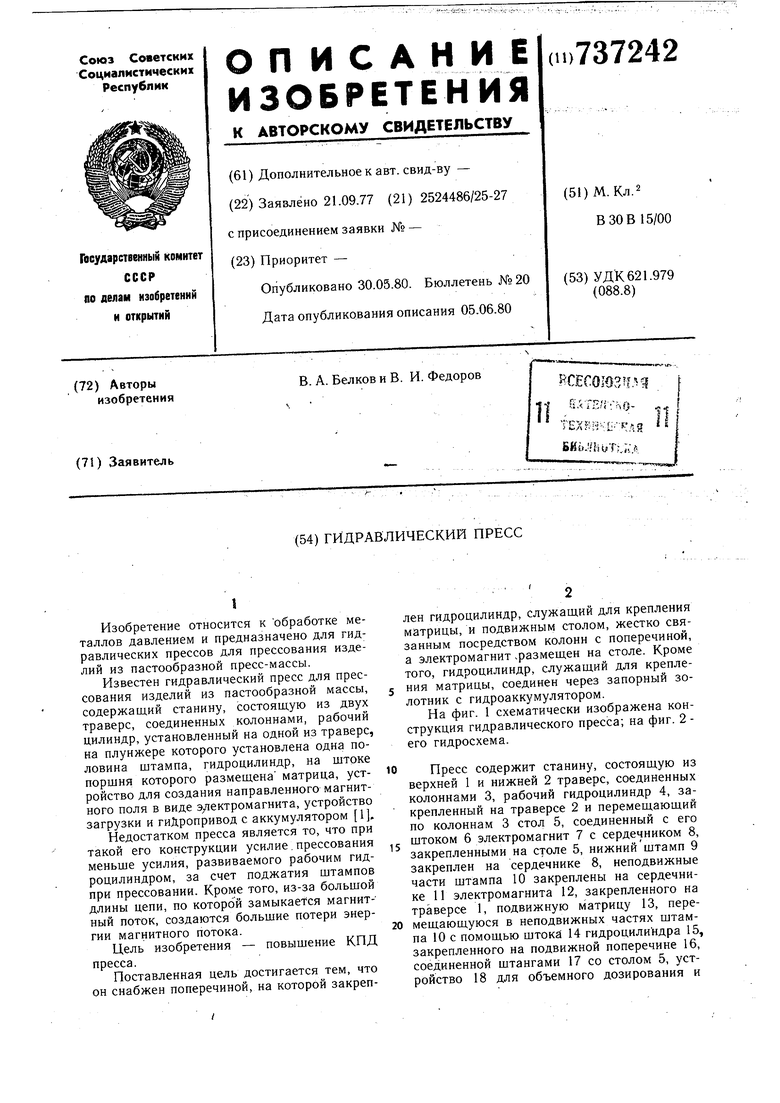

На фиг. 1 схематически изображена конструкция гидравлического пресса; на фиг. 2 его гидросхема.

О Пресс содержит станину, состоящую из верхней 1 и нижней 2 траверс, соединенных колоннами 3, рабочий гидроцилиндр 4, закрепленный на траверсе 2 и перемещающий по колоннам 3 стол 5, соединенный с его

5 штоком 6 электромагнит 7 с сердечником 8, закрепленными на столе 5, нижнийштамп 9 закреплен на сердечнике 8, неподвижные части щтампа 10 закреплены на сердечнике 11 электромагнита 12, закрепленного на траверсе 1, подвижную матрицу 13, перемещающуюся в неподвижных частях щтампа 10 с помощью щтокй 14 гидроцилиндра 15, закрепленного на подвижной поперечине 16, соединенной штангами 17 со столом 5, устройство 18 для объемного дозирования и загрузки пресс-массы в полости штампа 10, устройство 19 для съема отпрессованных изделий с пресса, устройство 20 для вакуумного отсоса выжимаемой из пресс-массы жидкости. Пресс также содержит (на чертеже не показаны) пульт управления с электроаппаратурой, управляющей работой меха низмов пресса, и гидроагрегат с гидроаппа ратурой. Пресс имеет два режима работы: наладочный и автоматический, Пefieвoд пресса с одного режима на другой, а также управление всеми механизмами пресса в наладочном режиме, осуществляется с пульта управления. При переводе пресса на автоматический режим стол 5 отводится .от неподвижных частей штампа 10 иа расстояние, достаточное для свободного прохода между ними устройства 19 съема изделий, при этом учитывается высота отпрессованных изделий, матрицы 13 устанавливаются так, чтобы отпрессованные изделия полностью выталкивались из ее полостей неподвижным штампом 10 (конечные положения стола 5 и матрицы 13 определяются конеч} ыми выключателями) , золотник 21 дозирующего насоса 22 соединяет его полость с баком 23, поршень 24 дозирующего насоса 22 находится в крайнем нижнем положении: золотник 25 дозатора 26 соединяет полости дози, рующнх цилиндров 27 с полостью дозирующего насоса 22, поршень 28 гидроцилинд, ра 29 дозатора 26. находится в крайнем; верхнем положении, устройство для объема отпрессованных изделий с пресса отведено от матрицы 13 в крайнее заднее положение. В автоматическом режиме включается гидропривод, состоящий из насосов высокого 30 и низкого 31 давления и электродви-,. гателя 32. В этот момент масло, нагнетаемое обоими насосами сливается обратно в бак 33 через нормально открытый запорный золотник 34. На выходе насоса низкого давления установлен фильтр 35 для очистки масла. После заключения гидропривода с помоидью двух кнопок {двухручечное включение) осуществляется пуск пресса, в результате чего срабатывает электромагнит ЭМ1 запорного золотника 34, который перекрывает линию слива, одновременно с ЭМ1 срабатывает электромагнит ЭМ2 3-х позиционного 4-х ходового распределителя 36, в результате чего масло от насосов через редукционный клапан 37 поступает по щлангам высокого давления в поршневую пЪлocfГ ffдpШнлйндpa 15, а его штоковая полость соединяется с баком 33. Матрица 13 опускается и своим торцом поджимается к штампу 9. Усилие поджатия регулируется с помощью редукционного клапана 37. При достижении необходимого давления в поршневой полости гидроцйлиндра 15 срабатывает электроконтактный манометр 38, который подает сигнал на отключение электромагнита ЭМ2 распределителя 36 и заключение; электромагнита ЭМЗ нормально закрытого запорного золотника 39, в результате чего поршневая полость гидроцилиндра 15 отсоединяется от линии гидропривода и подсоединяется к гидроаккумулятору 40, который заряжается от.насосов через редукционный клапан 37 и обратный клапан 41. Аккумулятор 40 служит для поддержания постоянного давлен я в поршневой полости гидроцилиндра 15 во время прессования и компенсирует утечки масла в нем. В линии аккумулятора 40 установлен предохранительный клапан 42, который настраивается на давление, больше, чем давление, получаемое после редукционного клапана .37 и служит для предохранения линии от перегрузок. Последовательно с контактами электроконтактного манометра 88 включены контакты конечного выключателя ВК1, который срабатывает, когда матрица 13 находится в крайнем положении (нижнем), т. е. поджата к щтампу 9. Последовательное включение электроконтактного манометра 38 и конечного выключателя ВК1 обеспечивает контроль усилия поджатия матрицы 13 к штампу 9 и их взаимное положение. После того, как матрица 13 плотно поджата к штампу 9,подается сигнал на включение электромагнита ЭМ4 золотника 21 дозирующего насоса 2, который разъединяет бак 23 от цилиндра дозирующего насоса 22, после чего срабатывает электромагнит ЭМ5 2-х позиционного распределителя 43, в результате чего в порщневую полость гидроцилиндра 44 дозирующего насоса 22 поступает масло от гидропривода, а штоковая полость гидроцилиндра 44 соединяется с баком 33. Поршень 24 дозирующего насоса 22,. который соединен с порщнем гидроцйлиндра 44, поднимаясь вверх, вытесняет пресс-массу из цилиндра дозирующего насоса 22 по тру: бопроводу 45 в дозирующие цилиндры 27 дозатора 26. Под давлением пресс-массы .поршни 46 дозирующих цилиндров 27 пере мещаются вверх до регулируемых упоров 47, с помощью.которых осуществляется регулирозка объема пресс-массы отдельно в каждом дозирующем цилиндре 27. Количество дозирующих цилиндров равно количеству полостей в многоместной матрице 13. После заполнения дозирующих цилиндров прессмассой, давление масла в поршневой полости гидроцилиндров 44 дозирующего насоса 22 возрастает, в результате чего срабатьшает реле давления 48, которое подает сигнал на включение электромагнита ЭМ6,. з олотннка 25 дозатора 26,и через реле времени с некоторой задержкой на включение электромагнита ЭМ7 2-х позиционного распределителя 49. В результате этого золотник 25 соединяет дотирующие цилиндры 27 с матрицей 13, а распределитель 49 соеди-, няет поршневую полость гидроцилиндра 29 дозатора 26 г гидроприводом, а штоковую полость с баком 33. Поршень 28 гидроцилиндра 29 перемещается вниз, и установленным на штоке регулируемым упором 50, перемеш,ает поршни 46 дозирующих цилиндров 27, которые вытесняют пресс-массу из дозирующих цилиндров 27 по шлангам 51 в полости штампа 10. Регулируемый упор 50 служит для регулировки дозы пресс-массы, вытесняемой в полости штампа 10. После того, как поршень 28 переместится в крайнее нижнее положение; давление в поршневой полости гидроцилиндра 29 возрастает; в результате чего срабатывает реле давления 52, которое подает сигнал на выключение электромагнита ЭМ4 золотника 21, электромагнита ЭМ5 рдспределителя 43, а также подает сигнал на включение ЭМ8 3-х позиционного 4-х ходового распределителя 53, в результате чего золотник 21 дозирующего насоса 22 соединяет бак 23 с цилиндром дозирующего насоса 22, распределитель 43 соединяет штоковую полость гидроцилиндра 44 дозирующего насоса 22 с гидроприводом, а поршневую с баком 33. Поршень 24 дозирующего насоса 22 опускается в нижнее положение, всасывая из бака 23 очередную порцию пресс-массы. Распределитель 53 соединяет поршневую полость гидроцилиндра 4 с гидроприводом, а штоковую - с баком 33, в результате чего масло от гидропривода через нормально открытый запориый золотник 54, дроссели 55 и 56, напорный клапан 57 поступает в поршнёвую полость прессующего гидроцилиндра 4. Шток 6 гидроцилиндра 4 перемещает вверх стол 5, вместе с электромагнитом 7 и, установленным на его сердечнике 8, штампом 9 с поджатой к нему матрицей 13. Гидроцилиндр 15, установленный на траверсе 16 и соединенной штангами 17 со столом 5, также поднимаются вверх. В результате подъема матрицы 13, ее загрузочные отверстия 58 перекрываются неподвижными час-тями штампа 10. Посяе этого с помощью конечного выключателя ВК2 включаются, устройство 20 для вакуумного отсоса жидкости, выжимаемой из пресс-массь, электромагниты ЭМ7 и ЭМ12, создающие направленное магнитное поле, электромагнит ЭМ9, запорного золотника 54. Выключатель ВК2 подает также сигйал на отключейие электро-; магнита ЭМ6 золотника 25 дозатора 26 и электромагнита ЭМ7 распределителя 49. В результате перечисленных переключений запорный золотник 54 замедляется, что нербходимо для бЬлее полного удаления жидкости из уплотняемой пресс-массы. Золотник 25 дозатора 26 соединяет дозирующие цилиндры 27 с баком 23, распределитель 49 оедиияет штоковую полость гидроцилиндра 29 с гидроприврдом, а порщневую с баком 33, в результате чего поршень 28 занимает верхнее положение. Дроссели 55 и 56 служат для регулирования :корости перемещения стола 5 при холостом и рабочем ходе. Электромагниты ЭМ7 и ЭМ12 создают сильное направление магнитное поле, под воздействием которого Частицы взвешенные в кидкОсти ориентируются. В результате подъема стола 5 прессмасса уплотняется в полостях штамцов 10 и 9 и матрицы 13. Вытесняемая из прессмассы жидкость удаляется из полостей шГампа через фильтры 59 и 60 по каналам 6.1 и 62 и вакуумным шлангам 63. При достижении требуемого усилия прессования, которое устанавливается электроконтактным манометром 64, он срабатывает и подает сигнал на отключение подмагничивания вакуумного отсоса, электромагнита ЭМ8 распределителя 53, электромагнита ЭМЗ запорного золотника 39 и электромагнита ЭМ9 запорного золотника 54, и на включение размагничивания, которое осуществляется магнитным полем обратного направления. Включается также реле времени, которое после, определенной выдержки отключает размагничивание и включает электромагнит ЭМ10 распределителя 53, который соединяет штоковую полость гидроцилиндра 4 с гидроприводом, а поршневую - с баком 33. Масло от гидроприводов поступает в штоковую полость гидроцилиндра 4, а из поршневой полости через напорный клапан 57, обратный клапан 65 и распределитель 53 сливается в бак 33. Напорный клапан 57 создает незначительное давление в поршневой полости гидроцилиндра 4, исключая удар стола 5 при опускании в крайнее нижнее положение. Вместе со столом 5 опускается матрица 13, при этом отпрессованные изделия отрываются от штампа 10, так как сила трения, упругого последствия, удерживающая отпрессованные изделия в полостях матрицы 13, больше силы сцепления изделий с неподвижным штампом 10. В нижнем положении включает конечный выключатель ВКЗ, крторый подает сигнал на отключениё элекя-ромагнита ЭМ10 распределителя 53, в результате чего стол 5 останавливается. Конечный выключатель ВКЗ также подает сигнал на включение электромагнита ЭМП распределителя 36, который соединяет штоковую полость гидроцилиндра 15 с гидроприводом, а порщневую - с баком 33, в результате чего матрица 13 поднимается вверх до такого положения, чтобы между ее нижним торцом и штампом 9 свободно проходило устройство 19 для съема отпрессованных изделий с пресса. В этом положении срабатывает конечный выключатель ВК4, который подает сигнал на выключение электромагнита ЭМИ, останавивая подъем матрицы 13, и на включение электромагнита ЭМ12 распределителя 66, оторый соединяет щтоковую полость гидроцилиндра 67 с гидроприводом, а поршнеую - с баком 33, в результате чего устойство 19 перемещается под матрицу 13.

гидроцилиндр 67 подается масло через едукционный клапан 68, который понижает авление до величины достаточной для гидравлического управления распределителями и запорными золотниками. Контроль величины этого давления осуществляется манометром 69, а для предохранения от перегрузок служит предохранительный клапан 70. Устройство 19, находясь в крайнем переднем положении, которое определяется регулируемым упором, включает конечный выключатель ВК5, который подает сигнал на дальнейший подъем матрицы 13, в результате ёГй отпрессованные изделия выталкиваются из полостей матрицы 13 неподвижным штампом 10 и подаются на устройство 19.

На устройстве 19 имеются датчики, контролируюгцие наличие на нем отпрессованных изделий. Если, хотя бы Одно изделие не падает на устройство 19, матрица 13, дойдя до верхнего положения, определяемого конечным выключателем ВК6, начинает опускаться вниз до положения, определяемого конечным выключателем ВК4 и отрывает прижатые изделия от неподвижного штампа 10.

Только после того, как все отпрессованные изделия падают на устройство 19, матрица 13 останавливается в верхнем положении и конечный выключатель ВК6 подает сигнал на отключение электромагнита ЭМИ распределителя 36 и электромагнита ЭМ12 распределителя 66, в результате чего, поршень гидроцилиндра 15 запирается в верхнем положении. Поршневая полость гидроцйлиндра 67 соединяется с гидроприводом, а штоковая - с баком 33. Устройство 19 с отпрессованными изделиями перемешается в крайнее заднее положение и включает конечный выключатель ВК7, который подает сигнал на повторение цикла. Отпрессованные изделия с устройства 19 перекладываются на транспортер или в тару.

Линия высокого давления предохраняется от перегрузки предохранительным клапаном 71. Напорный золотник 72 служит для разгрузки насоса низкого давления. При повышении в линии давления более того.

8

на котороенастроен напорный золотник 72, он соединяет насос низкого давления 31 с баком 33. Обратный клапан 73 препятствует сливу масла нагнетаемого насосом высокого давления 30. Величина высокого давления в линии настраивается и поддерживается предохранительным клапаном 71, а контролируется манометром.

Бак 23 снабжен мешалкой 74, которая получает вращательное движние от электродвигателя 75 через редуктор 76. Мешалка включается и выключается автоматически и перемешивает пресс-массу в баке 23 только во время движения поршня 24 дозирующего насоса 22 вниз.

Использование предлагаемого пресса позволяет при тех же габаритах и мошности получать усилие прессования на 25°/о выше по сравнению с существующими.

Формула изобретения

, одной из траверс рабочий цилиндр с плунжером, служащим для крепления одной части штампа, гидроцилиндр с поршнем, служащим для крепления матрицы, устройство для создания направленного магнитного поля в виде электромагнита, гидропривод

O с аккумулятором, отличающийся тем, что, с целью повышения КПД пресса, он снабжен поперечиной, на которой закреплен гидроцилиндр, служащий для крепления матрицы, и подвижным столом, жестко связанным посредством колонн с поперечиной, а электромагнит размещен на столе.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 365282, кл. В 30 В 11/02, 1970. r 2

Авторы

Даты

1980-05-30—Публикация

1977-09-21—Подача