(54) СПОСОБ ВОССТАНОВЛЕНИЯ ЗУБЬЕВ КОВША ЭКСКАВАТОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2004 |

|

RU2272703C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, ПОЛУЧЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 1993 |

|

RU2062801C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2006 |

|

RU2346796C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ НА ЗАГОТОВКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730360C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2007 |

|

RU2348497C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2575266C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1995 |

|

RU2083700C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2209706C2 |

Изобретение относится к электрошлаковой наплавке и может быть использовано для упрочнения и восстановления зубьев ковшей экскаваторов.

Известен способ восстановления зубьев методом электрошлаковой наплавки с последующим упрочнением передней поверхности наплавкой порошковой проволокой. При этом наплавка производится не сплошным слоем, а точками диаметром 30-40 мм, высотой 8-10 мм, расположенными на расстоянии 20-30 мм друг от друга l .

Недостатками этого способа упрочнения является невысокое качество 1« огослойного .металла наплавки, малая толщина наплавленного слоя, обусловленная низкой прочностью сцепления отдельных валиков наплавленного металла. Кроме того, необходимость последовательного проведения двух операидий приводит к повышению себестоимости и снижению производительности наплавки.

Известен способ восстановления изношенного породоразрушающего инструмента методом электрошлаковой наплавки, при котором расходуеьий электрод приваривают к торцу изношенного инструмента, в процессе его переплава в медном водоохлаждаемом крис-, таллизаторе, выполненном по форме, рабочей части инструмента, формируют острие последнего, после чего производят оплавление в шлаке торца заготовки и ее стыковку с отлитым острием 2 .

Для работы инструмента в усазовиях ударно-абразивного износа необходимо сочетание высокой износостойкости поверхности с вязкой остальной частью зуба, причем наличие износостойкого слоя только на передней гт ни обеспечивает сохранение геометр; инструмента в процессе эксплуатаци т.е. его самозатачиваемость.Используя составной расходуемый электрод, согласнр известному способу, можно наплавить зуб разнородным металлом. Однако такой способ наплавки позволяет получить изменение свойств в направлении оси зуба. Такие зубья имеют низкую стойкость в условиях ударно-абразивного износа и из-за .равномерного износа пс5 передней, и задней граням быстро тупятся.

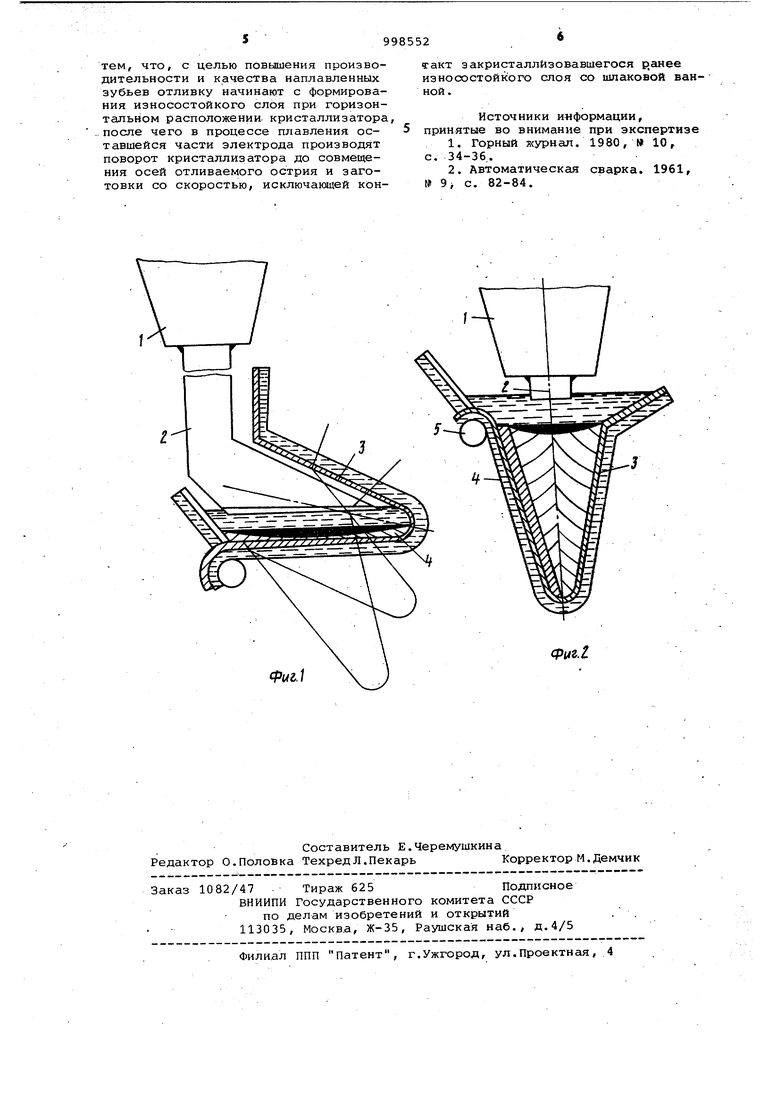

Целью изобретения является повышение производительности и качества наплавки изношенных зубьев ковша экскаватора. Поставленная цель достигается тем, что согласно способу электрошлаковой наплавки острия изношенног зуйа/ включающему оплавление в шлаке торца вертикально расположенной заготовки и их стыковку, отливку на чинают с формирования износостойкого слоя при горизонтальном располож нии кристаллизатора, после чего,в процессе плавления оставшейся части электрода производят поворот кристаллизатора до совмещенияосей отли ваемого острия и заготовки со скоростью, исключающей контакт закристаллизовавшегося ранее износостойко го слоя со шлаковой ванной. Получение упрочненного слоя на передней грани инструмента методом электрошлаковой наплавки повышает его качество по Сравнению с наплавкой порошковой проволокой. Кроме того, предлагаемый способ позволяет нанести толстый износостойкий слой, прочно связанный с основным металлом. Это предотвращает отколы наплавленного металла в процессе работы и повышает долговечность зубьев. Предлагаемый способ позволяет об единить операции восстановления и у рочнения зубьев в одну упрочнительно-восстановительную электрошлакову наплавку, что повьшает производител ность и снижает стоимость восстанов ления инструмента. На фиг.1 изображено начальное и промежуточное положение кристаллизатора в процессе упрочнительно-восст новительной наплавки зубьев ковшей экскаваторов; на фиг.2 - конечное положение кристаллизатора в процессе его поворота. Пример. Проводили электрошлаковую наплавку зуба ковша экскаватора ЭКГ-8И. К подрезанному торцу заготовки изношенного зуба 1 приварили расходуемый электрод 2, нижняя часть которого выполнена в виде гребенки из высокохромистого чугуна типа сормайт-1, а верхняя представляет собой пластину из ста ли 110Г13Л сечением мм, длиной 345 мм. Вес расходуемого электро да равен 26,5 кг, что соответствует весу наплавляемого острия зуба. Вес чугунной части электрода рассчитывал ся из того, чтобы получить износостойкий слой толщиной 20 мм, и равнялся .5,8 кг. Наплавку производили в медном водоохлаждаемом кристаллизаторе 3. Заготовку изношенного зуба с приваренным к ее торцу расходуемым электродом закрепляли на каретке таким образом, чтобы ее ось была верти кальна. Наплавку начинали на жидком старте. В качестве флюса использовали смесь флюсов АНО-б и АН-348А в соотношении 2:1. Перед началом плавки кристаллизатор располагают так, чтобы часть его, формирующая переднюю грань зуба, была горизонтальна. После окончания переплава нижней, чугунной части электрода и получения износостойкого слоя 4 требуемой толщины, не прекращая плавления верхней его части, производят поворот кристаллизатора вокруг оси 5 до совмещения осей отливаемого острия и вертикально расположенной заготовки зуба. Во время поворота контролируют положение зеркала металлической ванны, не допуская понижения его ниже верхней точки ранее закристаллизовавшегося износостойкого слоя, что предотвращает его оплавление шлаком и перемешивание с основным металлом. Скорость поворота при этом составляла около 0,001 с- в начале поворота и 0,002 с- в конце. После заве риения плавления расходуемого электрода оплавляли в шлаке торец заготовки зуба и проводили его стыковку с -отлитым острием. Режимы переплава: напряжение U 40-42 В, ток ,2-2,5 кА. Исследование структуры и твердое-ти в продольном сечении наплавленного зуба показало, что ширина зоны перемешивания не превышает 8-10 мм. В этой части зуба металл плотный, без дефектов. Твердость упрочненного слоя на расстоянии до 15-20 мм от передней грани составляет 50-55 HRC, в зоне перемешивания - 25-46 HRC и на оставшейся части наплавленного металла - 180-200 НВ. Предлагаемый способ позволяет повысить производительность наплавочных работ благодаря совмещению двух отдельных операций восстановления и упрочнения зуба, в одну. За счет сокращения вспомогательного времени наплавочной операции, составляющего в штучно-калькуляционном времени при электрошлаковой наплавке зубьев около 50%, обеспечивает повышение производительности в 1,5 раза. Это обеспечит годовой экономический эффект 120 тыс.руб. Ожидаемое повьниение долговечности наплавленных по предлагаемому способу зубьев за счет увеличения качества упрочненного слоя и его толщины с 8-10 мм до 20 мм составит около 50%, Формула изобретения Способ восстановления зубьев ковша экскаватора, включающий электрошлаковую отливку острия изношенного зуба путем переплава составного электрода, оплавление в шлаке торца вертикально расположенной заготовки и их стыковку, отличающийся

тем, что, с целью повышения производительности и качества наплавленных зубьев отливку начинают с формирования износостойкого слоя при горизонтальном расположении, кристаллизатора после чего в процессе плавления оставшейся части электрода производят поворот кристаллизатора до совмещения осей отливаемого острия и заготовки со скоростью, исключающей контакт закристаллизовавшегося р,анее износостойкого слоя со шлаковой ванной .

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-23—Публикация

1981-04-08—Подача