Изобретение относится к электрошлаковой наплавке и предназначено для восстановления и упрочнения деталей с большим износом (коронки рыхлителей бульдозеров, зубья ковшей экскаваторов и др.).

Известен способ восстановления зубьев электрошлаковой наплавкой, включающий начало процесса наплавки при горизонтальном расположении кристаллизатора, после чего в процессе плавления производят его поворот до совмещения осей отливаемого острия и заготовки (а.с. СССР №998552, кл. С 22 В 9/18, опубл. 23.02.83. Бюл. №17).

Недостатком этого способа является его сложность осуществления технологического процесса и его контроля, связанная с необходимостью обеспечения поворота кристаллизатора со скоростью, исключающей контакт закристаллизовавшегося ранее наплавленного слоя со шлаковой ванной.

В качестве ближайшего аналога выбран способ восстановления деталей электрошлаковой наплавкой, включающий начало процесса наплавки при горизонтальном расположении нижней грани восстанавливаемой детали с поворотом кристаллизатора в процессе плавки до совмещения верхней грани восстанавливаемой детали с горизонталью (И.В.Киселева, В.В.Дорохов, А.Я.Шварцер и др. / Использование электрошлакового обогрева при упрочнительно-восстановительной наплавке зубьев ковшей экскаваторов. // Проблемы спецметаллургии. - 1989. - №3. - С.28-30).

Недостатком указанного способа является его высокая сложность и трудоемкость, связанные с необходимостью строгого поддержания определенной скорости поворота кристаллизатора, что также значительно усложняет оборудование для реализации процесса.

Технической задачей, на решение которой направлено заявленное техническое решение, является упрощение и снижение трудоемкости технологического процесса восстановления без ухудшения качества, а также обеспечение возможности применения менее сложного оборудования, т.е. отказа от механизированного электропривода кристаллизатора.

Указанный технический результат достигается тем, в способе восстановления деталей, имеющих острие в виде зуба, включающем электрошлаковую наплавку расходуемым электродом при горизонтальном расположении нижней грани зуба, последующий поворот кристаллизатора до совмещения с горизонталью верхней грани зуба и ее восстановление, в отличие от прототипа до поворота кристаллизатора при получении необходимого количества расплавленного металла процесс электрошлаковой наплавки прекращают, расходуемый электрод удаляют, а восстановление верхней грани зуба осуществляют путем ее заливки расплавленным металлом при повороте кристаллизатора. После поворота кристаллизатора осуществляют одновременно электрошлаковый обогрев залитого расплавленного металла неплавящимся электродом и его легирование.

Предлагаемый способ значительно упрощает технологический процесс восстановления детали, т.к. осуществляется только в двух крайних положениях кристаллизатора. В первом положении осуществляется отливка изношенного острия детали и наведение ванны расплавленного металла, а во втором - заливка расплавом изношенной грани рабочей поверхности детали. При этом отпадает необходимость в механизированном электроприводе кристаллизатора, что значительно упрощает оборудование для осуществления способа. При этом высокое качество наплавки обеспечивается применением электрошлакового обогрева и легирования наплавленного слоя.

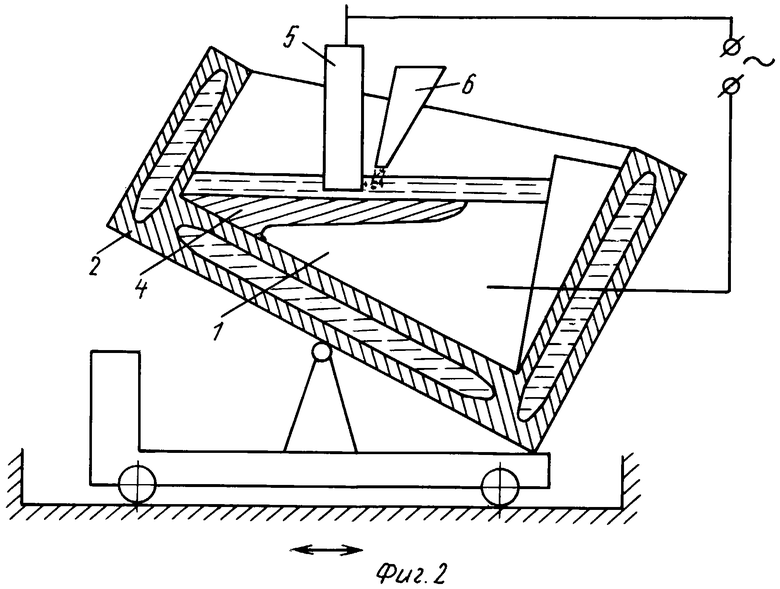

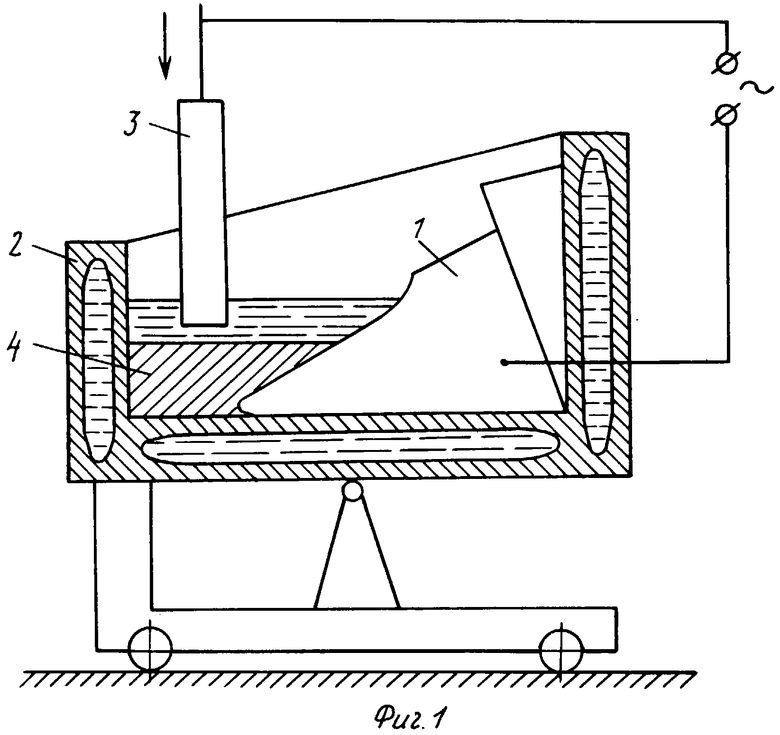

Сущность изобретения поясняется чертежом, где на фиг.1 показано первое крайнее положение кристаллизатора, при горизонтальном расположении нижней грани восстанавливаемой детали; на фиг.2 - второе крайнее положение после поворота кристаллизатора до совмещения верхней грани детали с горизонталью.

Примеры осуществления способа восстановления деталей

Пример 1. Проводят восстановление коронки ковша экскаватора "Hitachi ЕХ-400". Изношенную коронку 1 весом 12 кг укладывают в водоохлаждаемый кристаллизатор 2, который устанавливают в первое крайнее положение таким образом, чтобы нижняя грань была горизонтальна (фиг.1). Расходуемым электродом 3 в виде пластины из стали 90Г8Х5 толщиной 10 мм, шириной 65 мм электрошлаковую наплавку изношенного острия коронки 1 и создают запас расплавленного металла 4. После расплавления 80 мм (4 кг) расходуемого электрода 3 процесс прекращают, электрод поднимали, а кристаллизатор 2 поворачивали во второе крайнее положение (фиг.2) до совмещения верхней грани коронки с горизонталью, тем самым осуществляют заливку жидким металлом этой грани.

Пример 2. Проводят восстановление аналогичной коронки с той лишь разницей, что в качестве расходуемого электрода используют пластину из стали 30 тех же размеров, что и в примере 1. Сразу после поворота кристаллизатора во второе крайнее положение (фиг.2) в шлаковую ванну вводят нерасходуемый графитовый электрод 5 и подводят дозатор для легирующей шихты 6 и осуществлют одновременно электрошлаковый обогрев и легирование наплавленного слоя. При этом кристаллизатору задают возвратно-поступательное перемещение в пределах длины наплавленного участка поверхности. В качестве легирующей шихты используют смесь размолотых ферросплавов и графита.

Металлографические исследования в продольном сечении наплавленной коронки показали, что сплавление залитого слоя хорошее, зона перемешивания составляет 2-3 мм, в примере 1 и 3-5 мм в примере 2. Наплавленный слой очень плотный и дефектов не имеет, твердость на поверхности 58-62 HRC.

Испытания восстановленных коронок показали, что по стойкости они не уступают новым, а их стоимость составляет 50-70% от стоимости последних.

Таким образом, предлагаемый способ восстановления деталей, совмещающий электрошлаковую наплавку и заливку жидким металлом, позволяет значительно упростить процесс и применяемое оборудование, а применение электрошлакового обогрева с одновременным легированием обеспечивает повышение прочности сцепления наплавленного слоя и удешевляет процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| Способ восстановления зубьев ковша экскаватора | 1981 |

|

SU998552A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2006 |

|

RU2346796C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2006 |

|

RU2321482C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2015 |

|

RU2604165C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2007 |

|

RU2348497C2 |

| КОКИЛЬ ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 1998 |

|

RU2139175C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЗЕРНИСТЫМ ПРИСАДОЧНЫМ МАТЕРИАЛОМ | 2006 |

|

RU2336971C2 |

Изобретение может быть использовано при восстановлении и упрочнении деталей с большим износом, имеющих острие в виде зуба. Производят электрошлаковую наплавку расходуемым электродом при горизонтальном расположении нижней грани зуба. При получении необходимого количества расплавленного металла процесс электрошлаковой наплавки прекращают и расходуемый электрод удаляют. Осуществляют поворот кристаллизатора до совмещения с горизонталью верхней грани зуба. Восстановление верхней грани зуба осуществляют путем ее заливки расплавленным металлом при повороте кристаллизатора. Одновременно может быть осуществлен электрошлаковый обогрев залитого расплавленного металла неплавящимся электродом и его легирование. Способ обеспечивает снижение трудоемкости и упрощение технологического процесса восстановления без ухудшения качества. 1 з.п. ф-лы, 2 ил.

| КИСЕЛЕВА И.В | |||

| и др | |||

| Использование электрошлакового обогрева при упрочнительно-восстановительной наплавке зубьев ковшей экскаваторов, Проблемы спецметаллургии, 1989, №3, с.28-32 | |||

| Способ восстановления зубьев ковша экскаватора | 1981 |

|

SU998552A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЗАЛИВКОЙ ЖИДКИМ МЕТАЛЛОМ | 1997 |

|

RU2124963C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| US 4815521 А, 28.03.1989. | |||

Авторы

Даты

2006-03-27—Публикация

2004-05-24—Подача