Изобретение относится к порошковой металлургии, в частности к устройствам для восстановительного отжига металлических порошков.

Известно устройство для отжига дисперсных металлоотходов, включающее шахтную печь, капсулу для обрабатываемого материала со слоем шаров и поддерживающей их решеткой на ее нижнем основании и горелку.

Недостаток этого устройства в том, что в ходе отжига возможно окисление металлической капсулы и проволоки электронагревателя.

Цель изобретения: повышение срока службы устройства.

Поставленная цель достигнута в устройстве для восстановительного отжига металлических порошков, включающем шахтную печь, капсулу для обрабатываемого материала со слоем шаров и поддерживающей их решеткой на ее нижнем основании и горелку, отличающемся тем, что оно снабжено крышкой с клапаном, выполненным в виде конического корпуса, расширяющегося снизу вверх, с газораспределительной решеткой, заполненного дисперсным веществом, и продольными огнеупорными направляющими, расположенными внутри печи, горелка установлена на клапане, а капсула выполнена с возможностью установки открытым основанием на днище печи.

Кроме того, днище капсулы снабжено наружными захватами.

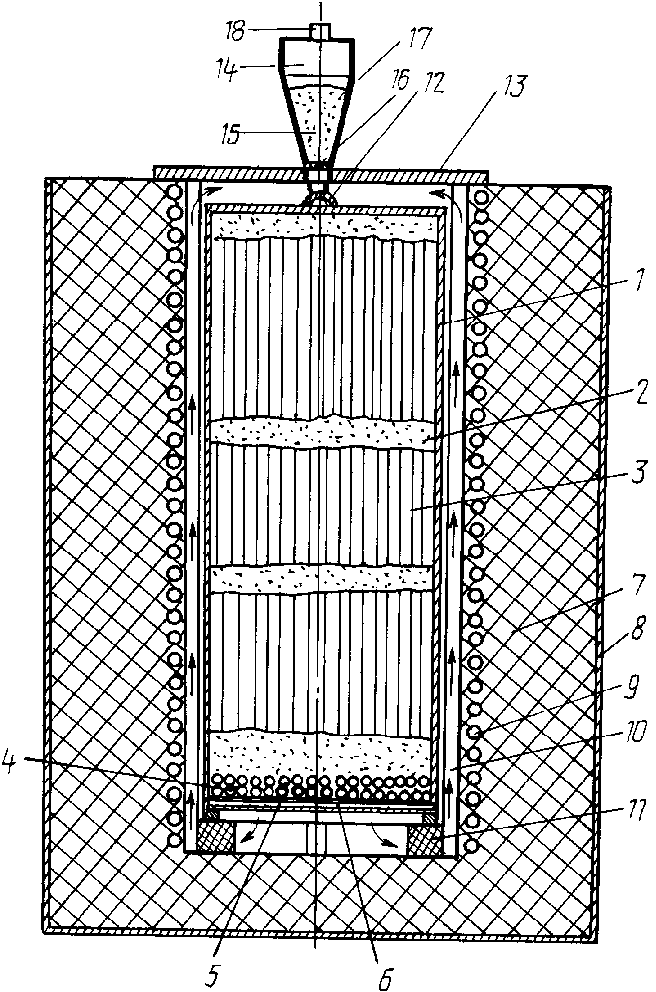

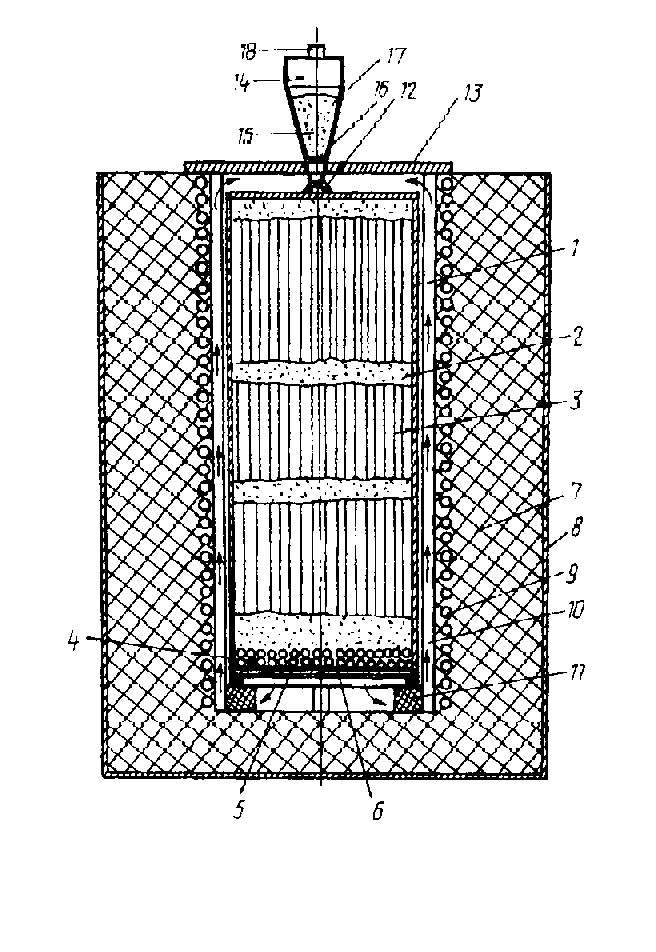

На чертеже изображено устройство для восстановительного отжига металлических порошков (дисперсных металлоотходов).

Устройство содержит капсулу 1, в которую загружены послойно инертный материал 2 и дисперсные металлоотходы 3, смешанные с твердым углеродом. Эти материалы удерживаются в перевернутой капсуле слоем шаров 4, размещенных на сетчатом вкладыше 5, зафиксированном в заданном положении фиксатором 6, проходящим через отверстия в капсуле 1 и вкладыше 5. Капсула 2 вставлена в шахтную печь 7 в перевернутом виде. Шахтная печь 7 размещена в металлическом корпусе 8. Для центрирования капсулы 1 относительно нагревателя 9 шахтной печи 7 в ней установлены продольные огнеупорные направляющие 10. В нижнем положении капсула 1 установлена на упорах 11. Днище капсулы 2 снабжено захватом 12 для загрузки и выгрузки ее из печи 7. Эта печь снабжена крышкой 13 с дисперсным клапаном 14 в виде конического корпуса 15, расширяющегося снизу вверх, с газораспределительной сеткой 16, дисперсным материалом 17 и горелкой 18.

Устройство работает следующим образом.

Капсула 1 загружается послойно материалом 2 и металлоотходами 3, что, в частности, облегчает после отжига их выгрузку и препятствует попаданию кислорода при охлаждении капсулы. Затем на поверхность прослойки инертного материала 2 укладывается слой шаров 4, далее в капсулу 2 вставляется сетчатый вкладыш 5 и фиксируется в ней прутком-фиксатором 6. После этого капсула переворачивается и с помощью захвата 12 погружается вдоль направляющих 10 в шахтную печь 7. Сверху печь 7 закрывается крышкой 13. По мере разогрева металлоотходов, смешанных с твердым углеродом, выделяется сначала двуокись углерода, а затем, начиная с температуры порядка 900оС, оксид углерода, которые вытесняют воздух из печи 7 через дисперсный обратный клапан 14. При температуре 1050оС процесс восстановления идет наиболее интенсивно, слой материала 17 (электрокорунд) расширяется, а над горелкой 18 горит синим пламенем оксид углерода.

Затем интенсивность восстановления падает, слой 17 оседает, препятствуя быстрому попаданию воздуха в печь 7. Лишь через некоторое время воздух попадает в печь и оксид углерода начинает гореть под клапаном. Но благодаря малому зазору между нагревателем 9 и капсулой 1 напор оксида углерода еще достаточно велик и предотвращает попадание воздуха в этот зазор. Все это позволяет вести процесс восстановления, нагрев капсулы и спиралей электронагревателей шахтной печи в условиях защитной атмосферы, что повышает долговечность устройства и позволяет осуществить нагрев до 1200-1250оС, применяя нихромовую спираль и капсулы из стали марки Х18Н10Т. После окончания процесса печь выключают, дожидаются падения температуры до 900оС, крышку убирают, капсулу с помощью захвата 12 выгружают из печи, переворачивают и погружают в ванну с водой до уровня, чтобы вода не попадала внутрь ее. Направляющие 10 предотвращают неравномерный разогрев печи и капсулы, какой имел бы место в случае неравномерного зазора между ними, что очень важно именно при наличии малого (3-5 мм) зазора. В частности эти направляющие формируются непосредственно вдоль печи на ее стенках из огнеупорной глины.

Снабжение устройства для восстановительного отжига металлических порошков крышкой с клапаном, выполненным в виде конического корпуса, расширяющегося снизу вверх, с газораспределительной решеткой, заполненного дисперсным веществом, и продольными огнеупорными направляющими, расположенными внутри печи, и установка горелки на клапане, а также выполнение капсулы с возможностью установки открытым основанием на днище печи, предотвращают окисление капсулы и электронагревателя, а также перегрев последнего при наличии узкого зазора между ним и капсулой, предотвращает попадание воздуха внутрь печи после резкого уменьшения количества оксида углерода по мере восстановления металла, а также после завершения этого восстановления при охлаждении печи до 900оС перед выгрузкой из нее капсулы.

Снабжение капсулы наружными захватами позволяет упростить выгрузку перевернутой капсулы из шахтной печи. (56) Авторское свидетельство СССР N 1589009, кл. F 26 B 3/34, 1988.

Сущность изобретения заключается в том, что устройство для отжига дисперсного материала выполнено в виде шахтной печи 7, имеющей продольные направляющие. Капсула 1 для размещения в ней послойно инертного материала 2 и дисперсных металлов отходов 3 помещена в шахтную печь в перевернутом состоянии. Загружаемые в капсулу материалы удерживаются в ней с помощью шаров 4, размещенных на сетчатом вкладыше 5, зафиксированном в заданном положении фиксатором 6. Шахтная печь 7 размещена в корпусе 8 и снабжена крышкой 13 с клапаном 14 в виде конического корпуса 15, имеющего газораспределительную сетку 16. Конструкция устройства обеспечивает повышение срока его службы. Снабжение капсулы захватами позволяет упростить выгрузку перевернутой капсулы из шахтной печи. 1 ил.

Авторы

Даты

1994-01-15—Публикация

1990-10-15—Подача