Изобретение относится к металлургии, а более конкретно к технике утилизации дисперсных металлоотходов, и может найти применение в металлургической отрасли промышленности.

Известно устройство для нагрева ферромагнитного дисперсного материала, включающее шаровой дозатор, вертикальный корпус, охваченный соленоидом с магнитопроводом, графитовые электроды на торце магнитопровода, плавильную печь с емкостью для металла, размещенную под соленоидом.

Недостаток этого устройства в том, что газы, образующиеся при нагреве порошков и плавлении его спеков, создают внутри корпуса избыточное давление и препятствуют загрузке и движению слоя порошка в зону нагрева, охваченную соленоидом, а также конструктивная сложность, требующая наличия в высокотемпературной зоне заслонки и приводного механизма.

Цель изобретения повышение эффективности нагрева и переплава дисперсного материала.

Поставленная цель достигается в устройстве для нагрева ферромагнитного дисперсного материала, включающем шаровой дозатор, вертикальный корпус, охваченный соленоидом с магнитопроводом, графитовые электроды на торце магнитопровода, емкость для жидкого металла под соленоидом. Один из электродов выполнен в виде отдельный средней части вертикального корпуса с герметизацией между этой частью, верхней и нижней частями вертикального корпуса и корпусом шарового дозатора через песочный затвор, снабженный газораспределительной решеткой, коллектором, связанным каналом с зоной нагрева порошков электрическим током. Устройством снабжено дополнительной емкостью, связанной с нижней частью вертикального корпуса в виде сообщающихся сосудов, в которую вставлен второй электрод, погруженный в токопроводящий шлак. Эта емкость снабжена сифонной трубкой, ограничивающей уровень металла в дополнительной емкости, отводящий его в кристаллизатор. Нагрев материала осуществляется по цепочке: электрод-твердая фаза-жидкая фаза, являющаяся вторым электродом. Эта цепочка обеспечивает более высокие электро- и теплопроводности, а также более значительный температурный перепад выше и ниже точки Кюри ферромагнитного материала. Это создает постоянное втягивание его внутрь соленоида с подводом тока вдоль магнитных силовых линий, по которым ориентированы ферромагнитные частицы, сцепленные между собой силой потокосцепления, создает плотный контакт между слоем этих частиц и зеркалом металла: пондеромоторная сила и сила тяжести стремятся погрузить флокулы из ферромагнитных частиц в жидкий металл, действуя противоположно архимедовой силе, стремящейся вытолкнуть флокулы, имеющие более низкую плотность, из жидкого металла, имеющего более высокую плотность. Подобрав силу магнитного поля Н grad H, где Н напряженность магнитного поля, grad H его градиент (а пондеромоторная сила прямо пропорциональна силе поля), а также подобрав необходимую высоту слоя ферромагнитного материала, можно обеспечить непрерывное погружение стального порошка в расплавленный металл.

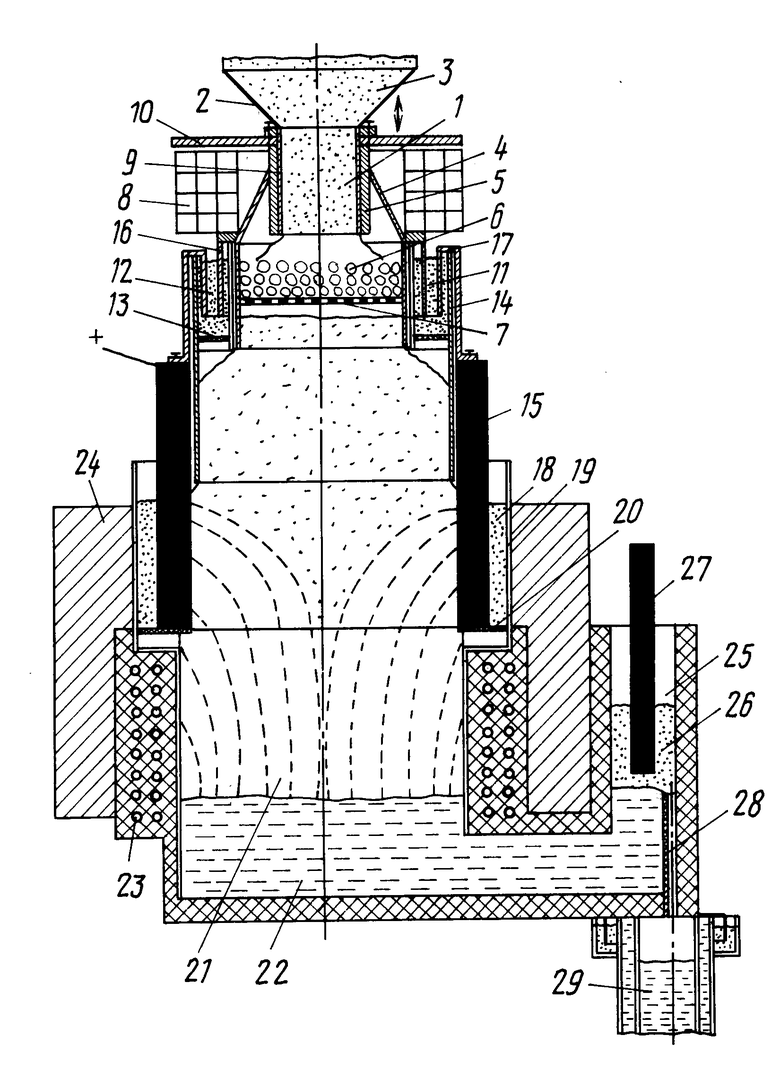

На чертеже приведено устройство для нагрева ферромагнитного дисперсного материала.

Устройство содержит шаровой дозатор 1, включающий бункер 2 с металлическим ферромагнитным порошком 3, корпус 4, направляющую 5, шары 6 на решетке 7, соленоид 8, охватывающий корпус дозатора 4. К бункеру 2 с патрубком 9, совершающим возвратно-поступательное колебательное движение в направляющей 5, крепится токопроводящий (алюминиевый) экран 10. Корпус 4 под соленоидом 8 охвачен песочным затвором 11 со слоем дисперсного материала 12, размещенным на решетке 13 в корпусе 14. Корпус 14 охвачен цилиндрическим графитовым электродом 15. Корпус дозатора и электрод 15 герметизируются между собой посредством песочного затвора 11 специальными цилиндрическими обечайками 16 и 17, погруженными в слой 12. Электроды 15 погружены в слой дисперсного материала 18, размещенный в корпусе 19 на решетке 20, связанной с емкостью 21 для сбора расплавленного металла 22. Емкость 21 охвачена соленоидом 23 с магнитопроводом 24. Емкость 21 сообщается с емкостью 25, в которую под слой шлака 26 введен второй электрод 27. В ней же размещен патрубок 28, предназначенный для установки зеркала металла на заданном уровне и отвода металла в кристаллизатор 29 для формирования слитка.

Устройство работает следующим образом. Предварительно через емкости 25 и 21 заливается жидкий металл до уровня, определяемого уровнем верхнего отверстия патрубка 28. После этого патрубок перекрывается специальной заглушкой (не показана), и на поверхность металла в емкости 25 заливается жидкий электропроводящий шлак, а в него погружается электрод 27. При включении импульсного магнитного поля соленоида 8 шары 6 и экран 11 вместе с бункером 9 начинают колебательное движение, и стальной порошок 3 загружается из бункера 2 внутрь цилиндрического графитового электрода 15 и емкость 21, охваченную соленоидом 23 с магнитопроводом 24. Стальной порошок 3 под действием постоянного магнитного поля ориентируется вдоль магнитных силовых линий, при этом электрическое сопротивление его слоя падает в сотни тысяч раз. Затем через электроды 15 и 27 пропускают ток, который сваривает частицы порошка вдоль магнитных силовых линий и расплавляет. Выделяется оксид углерода за счет восстановления металла коксом остатком пиролиза масла, содержащегося в отходах шлифования. Дело в том, что предварительно отходы шлифования, содержащие масло, подвергали отжигу с пиролизом масла под слоем инертного материала в капсуле, затем их охлаждали, галтовали в шаровой мельнице, просеивали и в результате магнитной сепарации из отходов извлекали порошок 3, содержащий свободный углерод, в виде коксика, отложившегося на поверхности частиц. В ходе переплава стального порошка оксид углерода создает в слое частиц порошка 3 восстановительную атмосферу и удаляется через песочные затворы 11 и 18, сгорая над их поверхностью синим пламенем. По мере плавления порошка 3 уровень металла поднимается выше верхнего основания патрубка 28. Наконец, заглушка на верхнем основании патрубка 28 удаляется, и металл направляется в кристаллизатор 29, пока более вязкий шлак не перекроет верхнее отверстие патрубка 28. После чего процесс переплава стального порошка идет непрерывно: более вязкий шлак всплывает, как поплавок, и более текучий металл вытекает через патрубок 28. Возможен также вариант кристаллизатора, связанного с емкостями 21 и 25 по принципу сообщающихся сосудов.

Возможен вариант работы устройства в комбинированном режиме: сварка порошка в брикеты и их индукционный переплав при переключении соленоида 23 к источнику высокочастотного переменного тока.

Оксид углерода, выделяющийся при переплаве и нагреве порошка, предотвращает попадание кислорода в порошок при работе песочных затворов 11 и 18 в режиме обратных дисперсных клапанов. При этом отсутствует газовый затвор, препятствующий выгрузке порошка дозатором 1 из бункера 2 в корпус 14.

После плавки стального порошка возможно простое расчленение установки на отдельные части, например, для периодического удаления шлака с поверхности жидкого металла.

Выполнение одного из электродов в виде отдельной средней части вертикального корпуса с герметизацией между этой частью, верхней и нижней частями вертикального корпуса и корпусом шарового дозатора через песочный затвор, снабженный газораспределительной решеткой, коллектором, связанными каналом с зоной нагрева, порошка электрическим током, обеспечивает создание внутри устройства защитной атмосферы в виде оксида углерода, выделяющегося в ходе нагрева порошка и его переплава, а также свободное движение порошка сверху вниз без образования газовых затворов на его пути.

Снабжение устройства дополнительной емкостью, связанной с нижней частью вертикального корпуса в виде сообщающихся сосудов, в которую вставлен второй электрод, погруженный в токопроводящий шлак, и снабжение этой емкости сифонной трубкой, ограничивающей уровень металла в дополнительной емкости, отводящей его в кристаллизатор, обеспечивает более эффективный нагрев стального порошка при его погружении в расплавленный металл второй электрод под действием пондеромоторной силы магнитного поля и перепада температур выше и ниже точки Кюри соответственно заданному уровню расплавленного металла.

Сущность изобретения: через емкости заливается жидкий металл до уровня, определяемого уровнем верхнего отверстия патрубка, после чего патрубок перекрывается специальной заглушкой. На поверхность металла в емкости заливается жидкий электропроводящий шлак, в него погружается второй электрод. При включении импульсного магнитного поля соленоида шары и экран вместе с бункером начинают колебательное движение. Стальной порошок выгружается из бункера внутрь цилиндрического графитового электрода и емкость, охваченную соленоидом с магнитопроводом. Стальной порошок под действием постоянного магнитного поля ориентируется вдоль магнитных силовых линий, при этом электрическое сопротивление его слоя падает в сотни тысяч раз. Через первый и второй электроды пропускают ток, который сваривает частицы порошка вдоль магнитных силовых линий и расплавляет. В ходе переплава стального порошка оксид углерода создает в слое частиц порошка восстановительную атмосферу и удаляется через песочные затворы, сгорая над их поверхностью. Заглушку на верхнем основании патрубка удаляют металл направляют в кристаллизатор, пока более вязкий шлак не перекроет верхнее отверстие патрубка. Устройство обеспечивает эффективный нагрев стального порошка и его переплав. 1 ил.

УСТРОЙСТВО ДЛЯ НАГРЕВА ФЕРРОМАГНИТНОГО ДИСПЕРСНОГО МАТЕРИАЛА, содержащее дозатор, выполненный в виде бункера и приемного узла, состоящего из корпуса, охватывающего корпус соленоида, графитовых электродов и газораспределительной решетки с размещенными на ней шарами, емкость для жидкого металла и дополнительный соленоид, отличающееся тем, что оно снабжено дополнительной емкостью, песочными затворами и дополнительной газораспределительной решеткой, размещенной над основной емкостью, корпус приемного узла выполнен в виде герметично соединенных трех секций, средняя из которых соединена посредством одного из песочных затворов с нижней секцией, корпус песочного затвора соединен с одним из электродов, размещенным над основной емкостью со стороны наружной поверхности нижней секции на дополнительной газораспределительной решетке, основная и дополнительная емкости соединены в виде сообщающихся сосудов и второй электрод размещен в дополнительной емкости в слое токопроводящего шлака и имеют сифонную трубку для ограничения уровня металла в дополнительной емкости и отвода последнего в кристаллизатор.

| Способ нагрева ферромагнитного дисперсного материала и устройство для его осуществления | 1982 |

|

SU1130438A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1992-01-10—Подача