Изобретение относится к механической обработке материалов, например минеральных, и может быть использовано в способах и устройствах, предназначенных для изготовления фасонных деталей, преимущественно шаровидной формы из пластин.

Известен способ изготовления фасонных деталей, преимущественно шаровидной формы из пластин, включающий центрование заготовки и формирование поверхности путем высверливания каждой детали последовательно с двух сторон пластины.

Наиболее близким по технической сущности устройством, принятым в качестве прототипа, является комбинированный инструмент для обработки мягких материалов, включающий корпус в виде тела вращения, на торце которого установлены режущие элементы, а по оси корпуса - сверло, при этом он дополнительно снабжен цанговым зажимом, между лепестками которого установлены режущие элементы, каждый из которых выполнен в виде П-образной пружинной пластины, концы которой отогнуты в сторону, противоположную вращению, с образованием отрицательного угла резания.

Недостатки известных способа и устройства следующие: не обеспечивается точных геометрических размеров детали; низкий коэффициент использования материала; трудоемкость изготовления деталей.

Цель изобретения - обеспечение высокой точности и повышение коэффициента использования обрабатываемых материалов.

Это достигается тем, что центрование осуществляют с двух сторон в конце формирования каждой половины детали и базируют на наружную поверхность детали, при этом отношение полезного хода высверливания каждой половины детали к ходу высверливания сопряженной половины детали равно 2. . . 2.1: 1, причем формирование поверхности детали осуществляют из темплетов с краями неправильной формы; пластина жестко установлена внутри корпуса перпендикулярно его торцу, в центре пластины выполнено центровочное перовое сверло, выступающее от основных режущих кромок на высоту, равную глубине центровочного конуса, при этом со стороны рабочего торца корпуса выполнены пазы в соответствии с толщиной пластины, расположенные диаметрально напротив друг друга, а на пластине выполнено обнижение ширины в соответствии с внутренним диаметром корпуса, причем пластина связана с хвостовиком при помощи прорези в хвостовике, равной по ширине толщине пластины, и призонного винта, а на хвостовике выполнена резьба, связывающая при помощи гайки и шайбы хвостовик с корпусом, при этом в корпусе выполнено сквозное технологическое отверстие, расположенное напротив призонного винта.

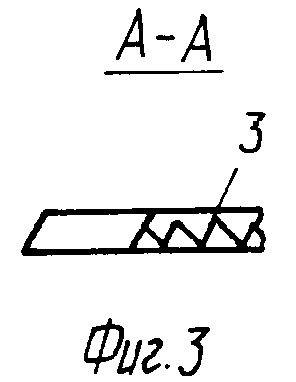

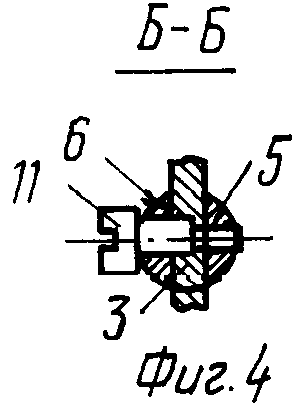

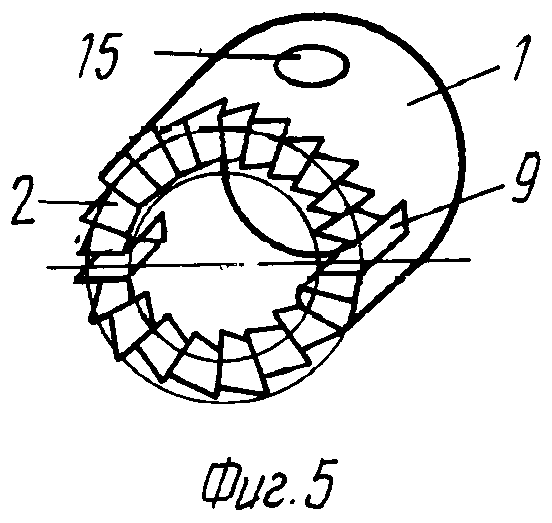

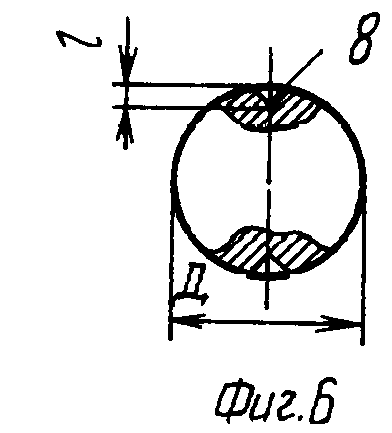

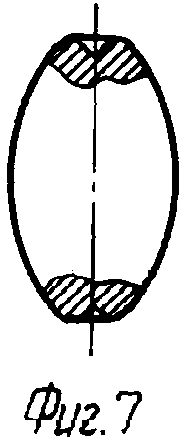

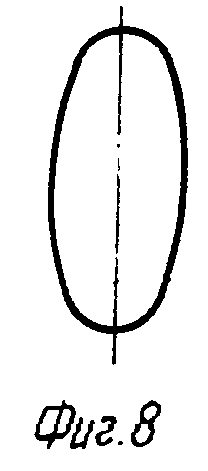

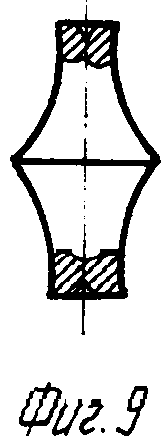

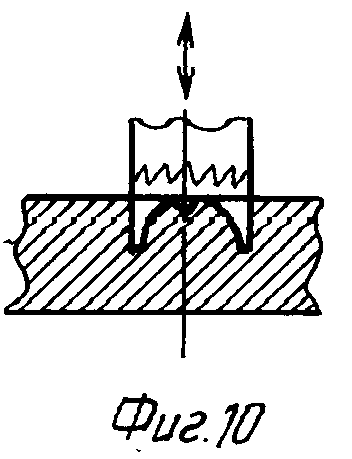

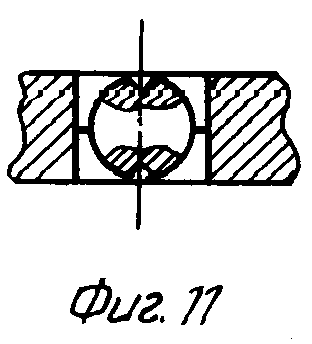

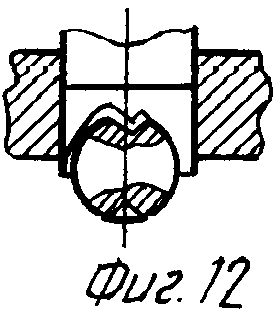

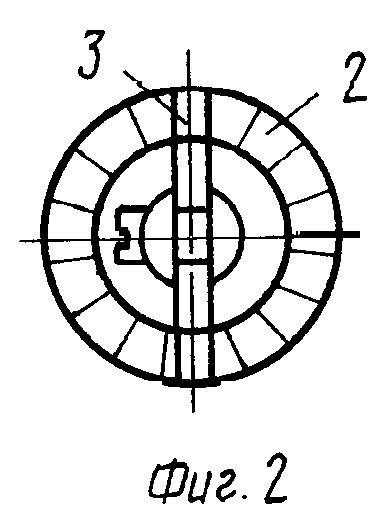

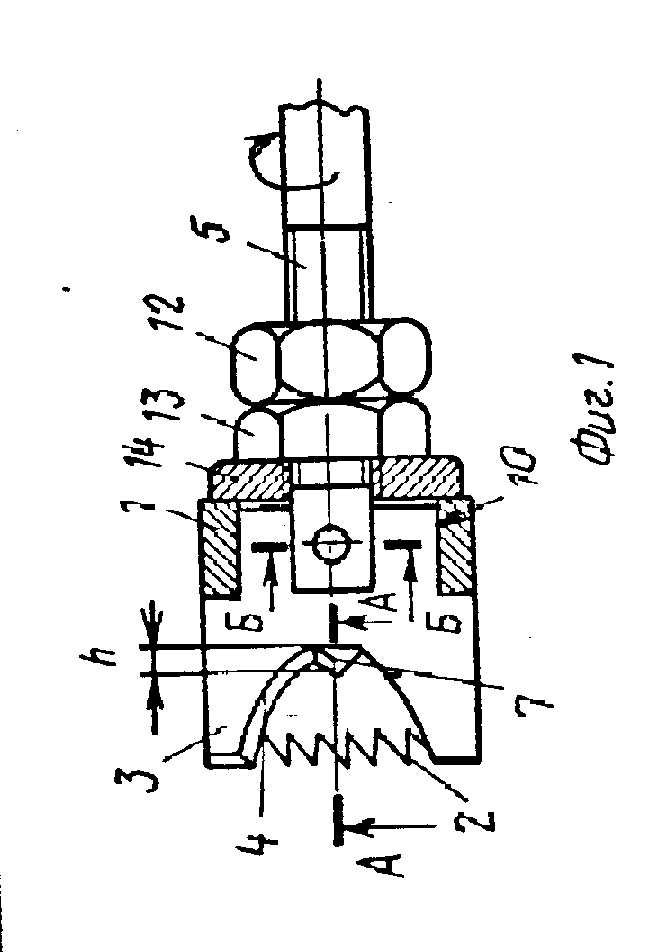

На фиг. 1 изображен предлагаемый инструмент, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - корпус, аксонометрия; на фиг. 6-9 - конфигурации обработанных деталей; на фиг. 10-12 - схема обработки деталей из пластин.

Комбинированный инструмент для изготовления фасонных деталей, преимущественно шаровидной формы из пластин, включает корпус 1 в виде полого тела вращения с режущими элементами 2 на торце, сменную пластину 3 с режущими фасонными кромками 4, установленную диаметрально внутри корпуса 1, хвостовик 5 с прорезью 6, равной по ширине толщине пластины 3, при этом в центре пластины выполнено центровочное перовое сверло 7, выступающее от основных режущих кромок 4 на высоту h, равную глубине е центровочного конуса 8.

Со стороны рабочего торца корпуса выполнены пазы 9, расположенные диаметрально напротив друг друга, а на пластине выполнен выступ 10 в соответствии с внутренним диаметром корпуса, обеспечивающий строгую соосность корпуса и жестко установленной в нем пластины 3 с центровочным сверлом 7. Сменная пластина 3 скреплена с хвостовиком 5 при помощи призонного винта 11, а хвостовик 5 при помощи гаек 12 и 13 и шайбы скреплен с корпусом 1.

Благодаря сквозному технологическому отверстию 15, выполненному в корпусе 1 напротив призонного винта 11, осуществляется быстрая замена пластины 3, которая может иметь различные по конфигурации фасонные режущие кромки в зависимости от деталей, показанных на фиг. 6-9, но имеющих одинаковый наибольший диаметр D. Корпус 1 является универсальным для всех пластин для обработки фасонных деталей, имеющих одинаковый наибольший наружный диаметр D. Изготовление фасонных деталей, преимущественно шаровидной формы из пластин, осуществляется следующим образом:

после закрепления в сверлильной головке комбинированного инструмента, показанного на фиг. 1, его подводят к пластине обрабатываемого материала и производят высверливание сначала одной половины детали, а затем пластину поворачивают на 180о и производят высверливание второй половины детали, при этом отношение полезного хода высверливания каждой половины детали к ходу высверливания сопряженной с ней второй половины детали равно (2-2,1): 1. Это необходимо для того, чтобы сформированную деталь после высверливания сопряженной половины детали вывести из обрабатываемой пластины и удалить. В противном случае полученная деталь может застревать в теле пластины и для ее извлечения потребуется дополнительное время.

Интервал 2-2,1 дан с учетом припуска на толщину обрабатываемой пластины и допуска на ход комбинированного инструмента, обеспечивающего выталкивание детали из пластины сверлильной головкой.

Предложенное техническое решение обеспечивает высокую точность деталей и повышение коэффициента использования материалов за счет уменьшения припусков на обработку. Кроме того, предложенное техническое решение обеспечивает: разгрузку режущих кромок пластины за счет корпуса с режущими элементами на торце; универсальность комбинированного инструмента, так как в одном корпусе с торцовыми зубьями могут устанавливаться пластины с режущими кромками различного профиля для деталей, имеющих в продольном сечении форму шара, овала и т. п. при одном и том же значении наибольшего наружного диаметра деталей; осуществлять центровку обрабатываемой детали в конце обработки с базой по ее наружному контуру, что обеспечивает высокую точность расположения центровочного конуса относительно наружной поверхности детали; упрощение оборудования для обработки деталей.

В качестве базового объекта принята широко используемая технология изготовления шаровидных деталей из пластин, включающая нарезание кубиков и окатывание шаровидных деталей из кубиков. В этом случае, кроме потерь на разрезку кубиков, возникают потери материала при окатывании, т. е. практически не остается отходов, которые можно использовать.

Таким образом, если упрощено пренебречь потерями при разрезке пластины 100х100х10 мм на кубики, из нее можно изготовить 100 шаров диаметром 10 мм.

Предложенное техническое решение позволяет изготовить из той же пластины 105 шаров, при этом остается пластина объемом V = 2,5 см3 и отходы в виде призматических частей высотой, равной толщине пластины.

Объем шара диаметром 10 мм

Vш=  =

=  = 0.522 см3 .

= 0.522 см3 .

Из пластины объемом V = 2,5 см3 можно изготовить =

=  = 4.789 условных шара или в целом около 110 условных шара.

= 4.789 условных шара или в целом около 110 условных шара.

Таким образом, коэффициент использования материала без учета использования отходов в виде призм ("промежутков" между шарами) возрастает примерно в 1,1 раза или на 10% . (56) Авторское свидетельство СССР N 1463497, кл. B 28 D 5/00, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1993 |

|

RU2056979C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1993 |

|

RU2065340C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1992 |

|

RU2007282C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1992 |

|

RU2031760C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА ХВОСТОВОГО РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ | 2007 |

|

RU2360765C2 |

| ГАЗИФИЦИРУЕМАЯ МОДЕЛЬ ДЛЯ ЛИТЫХ ЗАГОТОВОК РЕЖУЩЕГО ИНСТРУМЕНТА И ПРЕСС-ФОРМА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2048953C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2060864C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАЛИВКОЙ И ДОЗИРОВАНИЕМ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2006341C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2002 |

|

RU2215617C2 |

Использование: в механической обработке материалов, например минеральных. Сущность изобретения: комбинированный инструмент включает корпус 1 с режущими элементами 2 на торце, сменную пластину 3 с режущими фасонными кромками 4. В центре пластины установлено центровочное сверло 7. Способ обработки заключается в том, что после закрепления в сверлильной головке комбинированного инструмента его подводят к обрабатываемой детали и высверливают сначала одну половину детали, а затем пластину поворачивают на 180и высверливают вторую половину детали. При этом отношение длины рабочего хода инструмента при сверлении первой половины отверстия к длине рабочего хода инструмента при сверлении второй половины отверстия равно 2 - 2,1 : 1. 2 с. и 1 з. п. ф-лы, 12 ил.

Авторы

Даты

1994-01-15—Публикация

1991-09-16—Подача