Изобретение относится к механической обработке материалов, в частности к режущему инструменту, и может быть использовано для кольцевого сверления и вырезки керна после кольцевого сверления глухих отверстий в металлообрабатывающей промышленности, нефтеперерабатывающей промышленности для вырезки материала для проб из стенок толстостенных сосудов и др.

Известен инструмент, корпус которого выполнен в виде полого тела вращения, содержащий расположенный по периферии корпуса отрезной элемент, выполненный в виде шарнирно соединенных между собой прямоугольных секций с режущими зубьями на одной из сторон, и установленный в корпусе стержень.

Цель изобретения - обеспечение возможности кольцевого сверления отверстий и защищенности отрезного элемента в период сверления кольцевого отверстия.

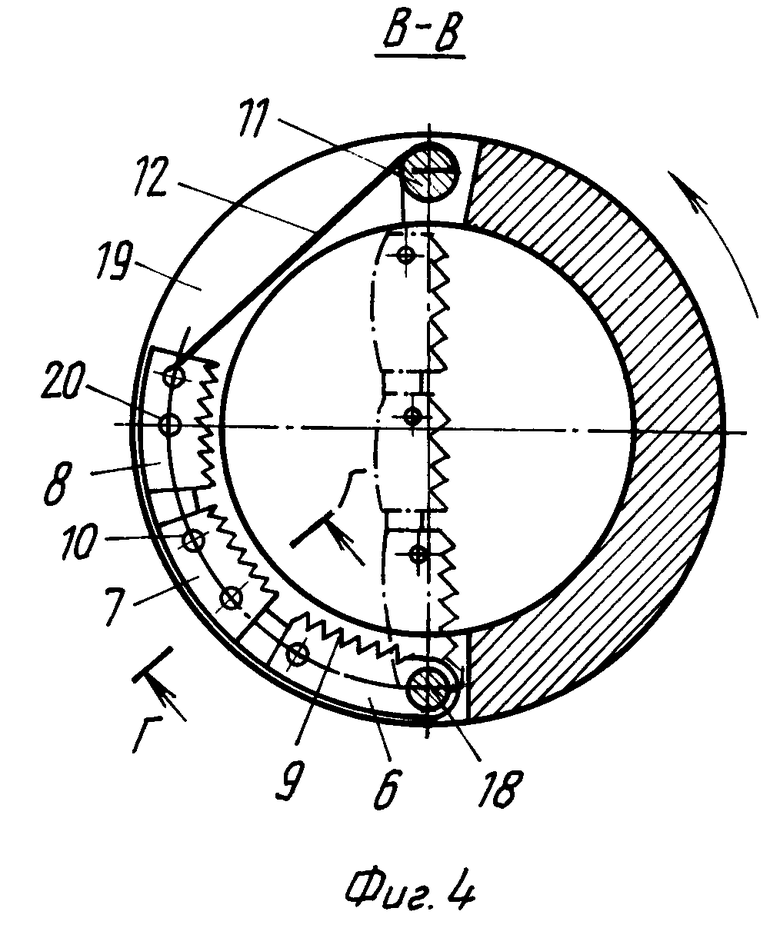

На фиг.1 показан режущий инструмент; на фиг.2 - разрез А-А на фиг.1; на фиг. 3 - вид Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - разрез Г-Г на фиг.4.

Режущий инструмент включает корпус 1, выполненный в виде полого тела вращения с хвостовиком 2 (коническим или цилиндрическим в зависимости от станочного оборудования), режущими элементами 3 на торце и дополнительными режущими зубьями 4 (которые могут иметь наклон к продольной оси корпуса) с внутренней стороны стенки корпуса, впадины между которыми сообщены между собой и с замкнутым спиральным пазом 5, выполненным на всю толщину стенки корпуса. Режущий инструмент содержит отрезной элемент, выполненный в виде прямоугольных секций 6,7,8 с режущими зубьями 9, соединенных между собой шарнирами 10, приводной вал 11 и связанный одним концом с ним гибкий элемент 12, второй конец которого соединен с крайней со стороны приводного вала секцией 8. На приводном валу установлено червячное колесо 13, связанное с червяком 14, на конце которого закреплена шестерня 15. В корпусе 1 установлены крышки 16 и 17, выполняющие функции подшипников, стержень 18, на котором вторая крайняя секция 6 установлена с возможностью поворота. Кроме того, в корпусе 1 выполнен паз 19 перпендикулярно продольной оси корпуса, в котором установлен отрезной элемент с секциями 6,7,8 с возможностью их фиксации в пазу при помощи резьбового стопора 20 в период кольцевого сверления, когда отрезной элемент не участвует в работе, при этом стопор 20 установлен в продольном отверстии стенки корпуса 1.

Для предотвращения перегрузки отрезного элемента по окончании вырезки керна предусмотрено предохранительное устройство, смонтированное отдельно от корпуса, в котором собачка 21 выполнена в виде одного плеча подпружиненного двуплечего рычага 22, установленного с возможностью поворота на оси 23, связанной с кронштейном 24. Двуплечий рычаг снабжен установочным винтом 25, обеспечивающим введение и выведение собачки 21 из зацепления с шестерней 15, установленной стационарно на конце червяка 14, пружиной 26 для регулирования усилия поворота собачки 21, установленными на штоке 27 гайками 28.

Режущий инструмент работает следующим образом.

Корпус 1 при помощи хвостовика закрепляется на станке (на чертеже не показан). Заворачивая установочный винт 25, двуплечий рычаг 22, собачку 21 выводят из зацепления с шестерней 15, при этом рычаг 22 поворачивается на оси 23 кронштейна 24, отжимая пружину 26 на штоке 27. При кольцевом сверлении в работе участвуют режущие элементы 3 и дополнительные режущие зубья 4, через впадины между которыми и замкнутый спиральный паз 5 отводится стружка. По окончании сверления на заданную глубину вращение корпуса 1 выключается и производится насадка для вырезки керна (центрального стержня), осуществляемой с одной установки. Для этого собачка 21 вводится в зацепление с шестерней 15 путем разворота двуплечего рычага 22 за счет вывертывания установочного винта 25 из двуплечего рычага 22. Кроме того, перед повторным включением вращения корпуса 1 необходимо вывести резьбовые стопоры 20 из контакта с секциями 7 и 8. При включении вращения корпуса 1 шестерня 15, входя в контакт с собачкой 21, за один оборот корпуса поворачивается на один зуб и далее через червяк 14, установленный в крышке 16, вращение передается червячному колесу 13, приводному валу 11, установленному в крышке 17 с возможностью поворота.

В результате этого гибкий элемент 12 (например, многожильный тросик) наматывается на приводной вал 11, а секции 6,7,8, связанные шарнирами 10, режущими зубьями 9 врезаются в тело керна, разворачиваясь в пазу 19 вокруг стержня 18, закрепленного в продольной стенке корпуса 1 (см. фиг.4). По окончании вырезки керна распрямленные секции занимают положение, условно показанное на фиг. 4. С этого момента вращение шестерни 15 прекращается, поскольку срабатывает предохранительное устройство, отрегулированное при помощи пружины 26, гаек 28, установленных на штоке 27, на передачу определенного крутящего момента, обеспечивающего резание, но исключающего поломку устройства. После извлечения режущего инструмента из отверстия вместе с вырезанным керном и удаления стружки из полости корпуса, инструмент готов для повторного использования. Отрезной элемент должен быть возвращен в исходное положение (см. фиг.1).

Таким образом, предлагаемое техническое решение обеспечивает:

- защиту отрезного элемента в период кольцевого сверления за счет его установки и фиксирования в пазу корпуса;

- ликвидацию влияния инерционных сил на настройку предохранительного устройства и упрощение его регулировки, поскольку оно смонтировано вне корпуса;

- снижение нагрузок на торцовые режущие элементы, так как они могут быть выполнены по всему торцу и количество их при этом может быть увеличено;

- повышение компактности инструмента за счет того, что червячная пара встроена внутрь корпуса.

Кроме того, к преимуществам предлагаемого режущего инструмента относятся:

высокий коэффициент использования обрабатываемого материала;

меньший износ режущего инструмента, а следовательно, экономия инструмента, так как материал керна не перерабатывается в стружку;

снижение затрат электроэнергии на механическую обработку за счет того, что керн не перерабатывается в стружку;

возможность сверления кольцевого отверстия и вырезки керна с одной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1993 |

|

RU2056979C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1992 |

|

RU2007282C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1993 |

|

RU2065340C1 |

| СПОСОБ ОБРАБОТКИ ФАСОННОЙ ДЕТАЛИ И КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2005579C1 |

| ГАЗИФИЦИРУЕМАЯ МОДЕЛЬ ДЛЯ ЛИТЫХ ЗАГОТОВОК РЕЖУЩЕГО ИНСТРУМЕНТА И ПРЕСС-ФОРМА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2048953C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2002 |

|

RU2215617C2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА ХВОСТОВОГО РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ | 2007 |

|

RU2360765C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАЛИВКОЙ И ДОЗИРОВАНИЕМ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2006341C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2060864C1 |

Использование: в области механической обработки материалов, в частности для кольцевого сверления и вырезки керна в металлообрабатывающей, нефтеперерабатывающей промышленности, например, для вырезки материала для проб из стенок толстостенных сосудов. Сущность изобретения: режущий инструмент содержит корпус 1, в котором перпендикулярно его продольной оси выполнен паз для размещения режущего элемента 3, фиксируемого при помощи резьбового стопора. Стопор установлен в продольном отверстии стенки корпуса, а собачка 21 выполнена в виде одного плеча подпружиненного двуплечего рычага, установленного с возможностью поворота на оси, связанной с кронштейном, закрепленным относительно корпуса. Режущие элементы 3 выполнены по всему торцу корпуса 1. Режущие зубья 4 выполнены на внутренней стороне стенки корпуса, а впадины между зубьями 4 сообщены с замкнутым спиральным пазом 5 и впадинами между режущими элементами 3. В корпусе расположены приводной вал 11 и стержень 18. 1 з.п. ф-лы, 5 ил.

| Способ вырезки внутренней полости деталей из твердо-хрупких материалов | 1987 |

|

SU1542712A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-27—Публикация

1992-05-29—Подача