Изобретение относится к литейному производству и включает два объекта изобретения, а именно способ штамповки из жидкого металла режущего инструмента на машине литья под давлением с горизонтальной камерой прессования и устройство для его осуществления, которые объединены в одну заявку и связаны общим единым изобретательским замыслом.

Изобретение может быть использовано в способах и устройствах для штамповки из жидкого металла режущего инструмента на машине литья под давлением с горизонтальной камерой прессования.

Известны способ литья под давлением и устройство для его осуществления. Способ включает заливку дозированного объема расплавленного металла через отверстие в цилиндре прессования, заполнение полости формы расплавленным металлом, сжатие металла, фиксирование прессующего плунжера во время технологической выдержки для образования корки закристаллизовавшегося металла по поверхности отливки и выдержку отливки под давлением, отличающийся тем, что давление на отливку после технологической выдержки накладывают путем внедрения прессующего плунжера под закристаллизовавшуюся корку внутрь металла в камере опрессовки в режиме импульсной модуляции давления рабочей жидкости в гидроцилиндре, связанном с прессующим плунжером с переменной частотой до момента окончания кристаллизации, при этом регулирование частоты импульсной модуляции осуществляют по программе изменением длительности включенного и выключенного состояний электромагнитных клапанов. Устройство для литья под давлением содержит разъемную форму, механизм прессования с прессующим плунжером и цилиндром прессования, размещенными в неподвижной плите литейной машины, и в неподвижной части формы, вторая часть которой размещена на подвижной плите литейной машины, оснащенной гидравлическим приводом и системой управления, причем цилиндр прессования со стороны, обращенной к отливке, оснащен камерой опрессовки, отличающейся тем, что камера опрессовки выполнена в форме усеченного конуса с углом конусности, обеспечивающим удаление пресс-остатка из камеры опрессовки, с диаметром меньшего основания большим диаметра прессующего плунжера на две толщины затвердевшей во время технологической выдержки корки металла, объемом, составляющим 0,15 от общего объема металла (патент РФ №2252108, кл. B22D 17/00, заявл. 05.08.2002, опубл. БИПМ №14 от 20.05.2005)[1].

Способ и устройство предназначены для отливок большой массы и неприемлемы для мелких отливок режущего инструмента.

Однако наиболее близким аналогом, по нашему мнению, является способ штамповки из жидкого металла режущего инструмента на машине литья под давлением с горизонтальной камерой прессования, принятый в качестве прототипа, позволяющий за счет двух заливочных окон совмещать штамповку отливок в одной и той же камере прессования со штамповкой из жидкого металла пресс-формы, в которой после ее затвердевания и охлаждения до необходимой температуры производят штамповку отливок, при этом после затвердевания отливки и отделения ее от пресс-формы горячую пресс-форму направляют в печь для повторного переплава и изготовления новой пресс-формы из жидкого металла. Пресс-форма может быть изготовлена из алюминиевого или медного сплава, а отливки из более тугоплавких сплавов, включая сталь (авт. св. СССР №605680, кл. B22D 17/10, заявл. 12.02.75, опубл. 05.05.78 г., БИ №17) [2].

Среди недостатков данного технического решения следует отметить невозможность контроля качества отлитой пресс-формы, от которой зависит последующее получение в ней качественной отливки.

Известны массивные неохлаждаемые алюминиевые кокили для изготовления чугунных отливок. Максимальная температура неохлаждаемого кокиля не должна превышать 600К (327°С). Применение массивных неохлаждаемых кокилей оправдывает себя при изготовлении мелких отливок, а также в индивидуальном мелкосерийном производстве. Алюминиевые кокили с анодированной рабочей поверхностью находят применение при литье черных и цветных сплавов. Особенно эффективны необрабатываемые алюминиевые кокили, которые в 12-15 раз дешевле обрабатываемых (Вейник А.И. Термодинамика литейной формы. М., Машиностроение, 1968, с.233-236) [3].

Среди недостатков устройства необходимо отметить невозможность создания давления на расплавленный металл аналогично штамповке из жидкого металла, низкую производительность в сравнении с машинами литья под давлением и необходимость анодирования кокиля.

Известно устройство для прессования металла на машине литья под давлением с горизонтальной камерой прессования, включающее пресс-форму в виде сменных вкладышей, установленную в стакане камеры прессования, при этом внутренняя поверхность стакана камеры прессования выполнена по длине ступенчатой, причем вкладыши пресс-формы установлены в ступени большего диаметрального размера (авт. св. СССР №499961, кл. B22D 17/10, заявл. 12.03.1974 г., опубл. 25.01.1976 г., БИ №3) [4].

Среди недостатков устройства необходимо отметить быстрое снижение чистоты поверхности вкладышей, а следовательно, и отливок.

Наиболее близким аналогом устройства, принятым авторами в качестве прототипа, является устройство для штамповки из жидкого металла хвостового режущего инструмента на машине литья под давлением с горизонтальной камерой прессования, содержащее пресс-форму в виде подвижной и неподвижной полуформ, камеру прессования со ступенчатой внутренней поверхностью, сменные вкладыши с формообразующей полостью, установленные в камере прессования в ступени большего диаметра, при этом полость в сменных вкладышах выполнена сквозной для формообразования хвостовой части инструмента, а пресс-форма снабжена дополнительным вкладышем, закрепленным в подвижной полуформе и имеющим на торце рельефную полость для формообразования режущей части инструмента, а в верхней части цилиндрической его поверхности - вентиляционный канал, сообщенный с рельефной полостью и плоскостью разъема пресс-формы; дополнительный вкладыш выполнен из меди или сплава на ее основе; дополнительный вкладыш выполнен из сплава на основе железа или дополнительный вкладыш выполнен биметаллическим, при этом формообразующая часть вкладыша выполнена из сплава на основе железа, а остальная часть - из меди или сплава на ее основе (патент РФ №2075368, кл. B22D 18/02, заявл. 25.09.92, опубл. 20.03.1997, БИ №8) [5].

Среди недостатков устройства следует отметить недостаточную стойкость дополнительного вкладыша, что приводит к частой его замене, а следовательно, к простоям машины литья под давлением.

Общим недостатком известных способов и устройств является низкое качество (шероховатость и точность) литого режущего инструмента и большой объем его механической обработки.

Пресс-формы, как правило, устанавливаются стационарно, крепятся крепежными деталями на машины литья под давлением и эксплуатируются до полного износа, т.е. до появления трещин и сетки разгара на формообразующих поверхностях. Под стойкостью пресс-формы понимается количество циклов теплосмен, или количество отливок, снятых с пресс-формы, или количество запрессовок в пресс-форму при условии определенной шероховатости (чистоты поверхности). Главное - получение отливок определенной точности и шероховатости поверхности. Если шероховатость рабочей полости пресс-формы 40 мкм (Rz40) по ГОСТ 2789-73, то отливки с шероховатостью 2,5 мкм или (Rz2,5) получить невозможно. При изготовлении отливок из стали 20Л во вкладышах из стали 3Х2В8Ф шероховатость поверхности отливок из сплавов на основе железа через 500 циклов теплосмен снижается с 5-6 класса чистоты Rz20 до Rz40-Rz80 (см. Горюнов И.И. [6, стр.26, табл.25]).

Чистая медь является весьма термостойким материалом. При освоении литья стали под давлением было изготовлено более 100 пресс-форм с вкладышами из чистой меди. Стойкость таких вкладышей была выше, чем из стали 3Х2В8Ф, но на отливках возникал большой облой вследствие смятия пресс-форм. В некоторых случаях, где смятие не может возникнуть или облой удаляется во время механической обработки, может быть использована чистая медь. И.И.Горюнов совместно с другими предприятиями проверил более 100 различных сплавов на основе меди, из которых три рекомендованы к использованию при литье стали под давлением в качестве материалов для вкладышей. Сплав МХЦВ. Вследствие высокой теплопроводности сплава температура контакта при литье стали снижается до 600°С вместо 950-1000°С у стали 3Х2В8Ф. Стойкость сплава проверена при литье стали под давлением и жидкой штамповке. Стойкость сплава выше стойкости стали 3Х2В8Ф в 2,5-3 раза. Сплав МКБ. Кобальт-бериллиевую бронзу целесообразно применять при изготовлении отливок из сталей различных марок несложной конфигурации весом до 500 г. Вкладыши пресс-форм можно изготавливать холодным выдавливанием с последующей закалкой заготовки с 980°С в воду. После этого производится старение. При этом рабочие полости получаются с чистотой поверхности 0,63 мкм. Вкладыши имеют повышенную стойкость [6, с.197-201].

Там же на с.225, табл.217 приводятся сведения о стойкости материалов при изготовлении стальной детали "колпачок".

по отливке

“колпачок”

циклов

теплосмен

запрессов

сталь

К лучшим материалам для литья под давлением стали относятся сплавы на основе молибдена и меди.

Стабилизация качества стального литья, а именно чистоты поверхности и точности, достигается, если предварительно изготавливают пресс-формы в виде быстросменных вкладышей, которые после затвердевания отливки с пресс-остатком выталкивают вместе с отливкой прессующим плунжером, при этом после каждого выталкивания затвердевшей отливки прессующим плунжером и возврата прессующего плунжера в исходное положение в камеру прессования подают очередной комплект быстросменных вкладышей пресс-формы, предварительно изготовленный штамповкой из жидкого металла в молибденовых вставках.

Рассмотрим табл. 25 [6].

Класс чистоты для отливок из сплавов на основе железа с 5…6 ГОСТ 2789-73 падает до 3-4 класса при 500 запрессовках в пресс-форму, а при 1000 запрессовках - до 2…3 класса.

При изготовлении вкладышей пресс-формы из молибденового сплава ВМ1 с НВ255 5…6 класс чистоты стальных отливок сохраняется до 3000 запрессовок в пресс-форму.

Были проведены специальные исследования различных материалов для определения возможности применения их при изготовлении форм для литья под давлением латуни [7]. Исследования показали, что керамика слишком подвержена разрушению от теплового и механического удара. Материалы на основе графита обладают недостаточной сопротивляемостью коррозионному воздействию жидкой латуни. Сплавы на основе тантала и ниобия имеют низкую теплопроводность и к тому же слишком дороги. Форма из материала GE 22 (металлический порошок из чистого молибдена, который затем спекается и прессуется) выдержала 36000 заливок, при этом качество поверхности ухудшилось незначительно, однако было отмечено выкрашивание кромок. В форме из сплава Mallory 3950 (вольфрамовый порошок с добавкой 3,5% никеля и 1,5% железа) было получено 45000 отливок и поверхность формы осталась в хорошем состоянии.

Затвердевание под давлением - жидкая штамповка - Press Casting - наряду с литьем под давлением представляет собой наиболее совершенную технологию получения отливок в металлических формах. Сущность процесса заключается в сочетании процессов литья и пластической деформации, причем давление воздействует на металл в течение всего времени затвердевания отливки. При увеличении давления продолжительность затвердевания сокращается, а качество литья улучшается. Так, например, предел прочности чугунных проб, затвердевших под давлением, более высокий, чем у отливок, затвердевших в обычных условиях. Это повышение прочности вызывается измельчением структуры и увеличением количества графитовых включений и их степени компактности (Pilarik S., Konecny L.*Slevarenstvi, 1979, 27, №3/4, 111-132, ЭИ ТОЛП 12.11.1980, №42, с.1-9) [8].

Внешнее давление величиной 15 кг/мм2 воздействует на структуру и механические свойства чугуна подобно модифицированию магнием (Гуляев Б.Б., Липницкий A.M., Оболенцев Ф.Д. Специальные способы литья. Л., «Машиностроение», 1971, с.14) [9].

При изготовлении литого режущего инструмента сокращение времени затвердевания отливки особенно актуально, при этом при литье под давлением отставание кристаллизации пресс-остатка должно быть таким, чтобы фазовое уменьшение объема отливки все время компенсировалось жидкостью из пресс-остатка. Фазовые превращения в металле пресс-остатка должны протекать в последнюю очередь, когда в отливке они уже завершились. Если изготавливать режущий инструмент путем отливки без последующей термической обработки или только с отпуском, то исключается проблема, присущая молибденовым быстрорежущим сталям, а именно узкий интервал закалочных температур (Ревис И.А., Лебедев Т.А. Структура и свойство литого режущего инструмента. Изд.2-е. Л., «Машиностроение», 1972 г., с.63-64 [10].

В приведенном эксперименте литые инструменты использовались без закалки после трехкратного отпуска. Стойкость равнялась 156% от стойкости кованых.

Резцы, изготовленные, из молибденовой стали, имеют наиболее высокую производительность (там же, с.11) [10]. За счет увеличения скорости охлаждения повышается легированность твердого раствора, улучшаются режущие свойства литого инструмента (Горюнов И.И. Отливка инструмента в металлических формах. Сб. докладов МО ВНИТОМАШ. Литой наплавленный инструмент. М., Машгиз, 1951, с.69-79) [11].

При изготовлении литого режущего инструмента возможно создание таких условий δ→γ фазовых превращений в отливке, при которых они опережали бы фазовые превращения в металле пресс-остатка, при этом появляется возможность исключения последующих операций отжига и закалки при условии создания в процессе затвердевания и последующего охлаждения надлежащей скорости охлаждения, чтобы получить закалку из жидкого состояния. Получение необходимой скорости охлаждения возможно:

- за счет управления параметрами тех. процесса;

- за счет применения соответствующих материалов для пресс-форм;

- за счет изменения сечения отливки.

При ускоренном выведении быстросменных формообразующих вкладышей вместе с отливкой за пределы машины литья под давлением выносится большое количество тепла, что обуславливает возможность снижения веса машины и повышения ее компактности (а.с. СССР №515583, кл. B22D 17/10, заявл. 05.08.1974 г., опубл. 30.05.76, БИ №20) [12].

За счет применения быстросменных формообразующих вкладышей повышается производительность машин для литья под давлением, изготовленных предварительно с тщательным контролем качества перед установкой в камеру прессования.

При изготовлении режущего инструмента из кованых заготовок или проката приходится затрачивать значительные средства на механическую обработку. На машиностроительных предприятиях до 15-20% всех станков занято изготовлением инструмента для собственных нужд [6].

Решаемая задача:

- снижение объема механической обработки инструмента;

- повышение качества (шероховатости и точности) литого режущего инструмента.

Решение задачи по повышению качества литого инструмента и снижению объема механической обработки достигается тем, что быстросменные формообразующие вкладыши предварительно изготавливают штамповкой из жидкого металла на машине литья под давлением с горизонтальной камерой прессования в молибденовой пресс-форме, после чего полученные вкладыши передают для изготовления в них литого режущего инструмента, причем после каждого выталкивания затвердевшей отливки режущего инструмента и возврата прессующего плунжера в исходное положение в камеру прессования подают очередной комплект быстросменных формообразующих вкладышей, цикл операций по штамповке литого режущего инструмента повторяют, при этом после отделения отливки от вкладышей вне машины литья под давлением вкладыши многократного использования, например выполненные из меди или сплавов на ее основе, возвращают на машину литья под давлением для повторной штамповки в них режущего инструмента, а вкладыши одноразового использования, выполненные, например, из алюминиевого сплава, передают в переплав для изготовления новых литых формообразующих вкладышей, причем одновременно со штамповкой инструмента из жидкого металла в камере прессования производят закалку литого режущего инструмента, при этом в качестве закалочной среды используют в камере прессования материал формообразующих вкладышей, а стакан камеры прессования для изготовления быстросменных формообразующих вкладышей унифицирован со стаканом камеры прессования для штамповки литого режущего инструмента и изготовлен из порошка молибдена, спеченного и прессованного. Изготовление быстросменных формообразующих вкладышей и последующее изготовление литого режущего инструмента производят на одной и той же машине литья под давлением с горизонтальной камерой прессования с использованием унифицированного стакана камеры прессования.

Вышеуказанный способ изготовления литого инструмента реализуется с помощью устройства для штамповки из жидкого металла быстросменных формообразующих вкладышей на машине литья под давлением с горизонтальной камерой прессования, содержащего пресс-форму в виде подвижной и неподвижной полуформ, камеру прессования со ступенчатой по длине внутренней поверхностью, сменный вкладыш, закрепленный в подвижной полуформе и установленный с возможностью его введения в камеру прессования в ступень большего диаметра, при этом сменный вкладыш выполнен в виде цилиндрического стержня с вертикальным переходом в диаметральную продольную плоскость с выпуклым рельефом на ней высотой, равной половине толщины отливки инструмента, при этом сменный вкладыш изготовлен из порошка молибдена, спеченного и прессованного, причем на диаметральной продольной плоскости со стороны разъема пресс-формы на сменном стержне выполнен плоский выступ толщиной, равной половине высоты вентиляционного канала в плоскости разъема быстросменных формообразующих вкладышей.

Указанные признаки отличают заявляемые объекты изобретения от выбранных прототипов, в связи с чем предложенное техническое решение «способ» и «устройство» обладают новизной.

Авторам неизвестны технические решения с указанными в формуле изобретения признаками, направленными на решение тех же задач, что и в заявляемым в качестве изобретении способе и устройстве, т.е. уменьшение объема механической обработки и повышение качества литья - шероховатости и точности литого режущего инструмента до уровня 5…6 класса чистоты (Rz20 - 2,5 мкм) ГОСТ 2.309-73 и соответственно класса точности. Таким образом, предложенное техническое решение удовлетворяет требованиям критерия существенности отличий.

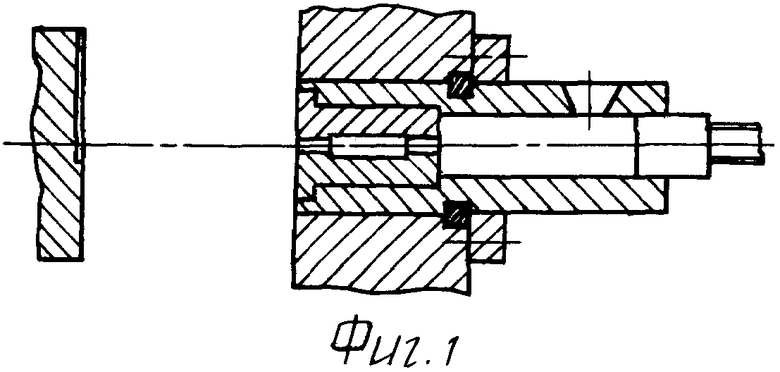

Сущность изобретения поясняется чертежами, на которых последовательно отражены способ штамповки из жидкого металла режущего инструмента на машине литья под давлением с горизонтальной камерой прессования и устройство для его осуществления.

Фиг.1. Подача быстросменных формообразующих вкладышей пресс-формы в камеру прессования.

Фиг.2. Запирание камеры прессования подвижной полуформой, заливка дозированной порции жидкого металла в камеру прессования.

Фиг.3. Запрессовка металла в быстросменные формообразующие вкладыши, выдержка в форме для затвердевания и термической обработки отливки.

Фиг.4. Раскрытие камеры прессования, выталкивание прессующим плунжером быстросменных формообразующих вкладышей вместе с отливкой и пресс-остатком из камеры прессования, возврат прессующего плунжера в исходное положение (см. фиг.1), отделение отливки от быстросменных формообразующих вкладышей вне машины.

Фиг.5. Отливка перового сверла с пресс-остатком после отделения одного из двух быстросменных формообразующих вкладышей пресс-формы.

Фиг.6. Устройство для штамповки из жидкого металла быстросменных формообразующих вкладышей на машине литья под давлением с горизонтальной камерой прессования.

Фиг.7. Устройство для штамповки из жидкого металла быстросменных формообразующих вкладышей на машине литья под давлением с горизонтальной камерой прессования; Узел I (см. фиг.6).

Устройство для штамповки из жидкого металла быстросменных формообразующих вкладышей на машине литья под давлением с горизонтальной камерой прессования содержит пресс-форму в виде подвижной 1 и неподвижной 2 полуформ, камеру прессования 3 со ступенчатой внутренней поверхностью 4 и 5, закрепленный в подвижной полуформе сменный вкладыш 6 в виде цилиндрического стержня с вертикальным переходом 7 в диаметральную продольную плоскость 8 с выпуклым рельефом 9 на ней, равным по высоте половине толщины отливки. Сменный вкладыш 6 закреплен в подвижной полуформе 1 при помощи буртика 10. В камере 3 прессования выполнено заливочное окно 11, а в подвижной полуформе 1 - вентиляционный канал 12 в разъеме полуформ 1-2. Подвижная полуформа 1 крепится к подвижному формодержателю 13 машины литья под давлением. На фиг.6 показаны отливка 14 с пресс-остатком 15 и прессующий плунжер 16 в момент окончания штамповки из жидкого металла быстросменного формообразующего вкладыша на машине литья под давлением с горизонтальной камерой прессования. На фиг.7 показан плоский выступ 17, равный по высоте половине вентиляционного канала в разъеме быстросменного формообразующего вкладыша, предназначенного для штамповки из жидкого металла литого режущего инструмента.

Работа устройства для штамповки из жидкого металла быстросменных формообразующих вкладышей на машине литья под давлением с горизонтальной камерой прессования осуществляется следующим образом. При закрытии пресс-формы 1-2 подвижная полуформа 1 перемещается вправо и смыкается с неподвижной полуформой 2, при этом сменный вкладыш 6 с буртиком 10 и с вертикальным переходом 7 в диаметральную продольную плоскость 8 с выпуклым рельефом 9 вводится в ступени 5 большего диаметрального размера камеры 3 прессования. После заливки через заливочное окно 11 дозированной порции жидкого металла в камеру 3 прессования в ступень 4 производится штамповка жидкого металла прессующим плунжером 16, при этом воздух и газы выводятся через вентиляционный канал 12. После выдержки времени на затвердевание отливки 14 с пресс-остатком 15 производится раскрытие пресс-формы 1-2, подвижная полуформа 1, закрепленная на формодержателе 13, отводится влево, отливка 14 с пресс-остатком 15 выталкивается прессующим плунжером 16 из камеры 3 прессования. После отделения отливки с отпечатком выпуклого рельефа 9, равного по глубине половине толщины отливки, и отпечатка выступа 17 глубиной, равной половине высоты вентиляционного канала в плоскости разъема быстросменного формообразуещего вкладыша, сопрягаемого со вторым быстросменным формообразующим вкладышем, а также после отрезки пресс-остатка 15, быстросменные вкладыши передаются комплектно из расчета по 2 шт. на каждую запрессовку на машину литья под давлением для штамповки из жидкого металла литого режущего инструмента.

После очистки и обдувки пресс-формы устройство готово для повторного цикла операций штамповки из жидкого металла быстросменного формообразующего вкладыша.

Пример 1

Отливка в алюминиевые вкладыши перового сверла для отв. ⌀25 мм из молибденовой быстрорежущей стали следующего состава, %: С 1,23; W 2,00; Cr 4,00; V 2,00; Мо 4,00:

mс=40 г, масса отливки без пресс-остатка

γс=7,87 г/см2, уд.вес стали

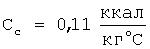

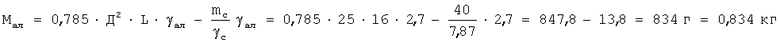

, теплоемкость стали

, теплоемкость стали

t1=1560°С, температура стали в камере прессования

t2=560°С, температура стальной отливки при отделении вкладышей

Δt=1000°С

d=40 мм, диаметр камеры прессования

D=50 мм, наибольший диаметр камеры прессования

L=160 мм, длина камеры прессования D 50 мм

l=150 мм, длина отливки

, теплоемкость алюминия

, теплоемкость алюминия

Qплс=64 ккал/кг, скрытая теплота плавления стали

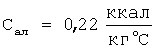

Qc - количество тепла в 1 кг стали при остывании с t1=1560°С до t2=560°С

Qc=cc·Δt·mc+Qплс=0,11·1000+64=174 ккал

Пресс-остаток стали ⌀40; h=25 мм

Площадь f=0,785d2=0,785·42=12,56 см2

Объем пресс-остатка

U=f·h=12,56·2,5=31,4 см3

Масса пресс-остатка

mпр=γс·U=7,87·31,4=247 г

Мс - масса отливки с пресс-остатком

Мс=mс+mпр=40+247=287 г

Количество тепла, заключенное в стальной отливке с пресс-остатком

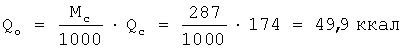

Масса двух полуцилиндров вкладышей из алюминия

;

;

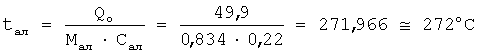

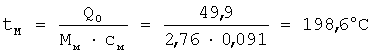

Температура двух алюминиевых вкладышей при отделении их от отливки

т.е. ниже предельной (327°С), рекомендованной для алюминиевого кокиля. С учетом потери тепла в камере прессования - 10%

Тал2=tал·0,9=272·0,9=244,8°С.

Пример 2

Отливка того же инструмента в медные вкладыши:

γм=8,93 г/см3 удельный вес меди марки M1, ГОСТ 859-78

См=0,091 ккал/кг теплоемкость меди марки M1

Мм - масса двух полуцилиндров формообразующих вкладышей за вычетом объема отливки

Мм=(0,785Д2L-Vотл)γм=(0,785·52·16-5)8,93=2,76 кг.

Температура медных вкладышей при отделении их от отливки

.

.

с учетом потери тепла 10% в камере прессования

tM=198,6·0,9=178,8°С

*см. И.А.Ревис [10] с.63-64, табл.18.

Предложенное техническое решение отличается от известных тем, что вместо штамповки из жидких инструментальных сталей режущего инструмента на машине литья под давлением с горизонтальной камерой прессования в молибденовых пресс-формах предлагается осуществлять штамповку быстросменных формообразующих вкладышей многократного использования из меди или сплавов на ее основе или вкладышей одноразового использования из алюминиевых сплавов для штамповки в них из жидкого сплава режущего инструмента, в результате этого

- повышается качество (чистота, точность) отливок из инструментальных сплавов;

- сокращается объем механической обработки резанием;

- повышается стойкость пресс-форм при изготовлении быстросменных формообразующих вкладышей, а в конечном счете, количество отливок инструмента высокого качества;

- возрастает производительность процесса изготовления литого инструмента, поскольку отделение отливок от быстросменных вкладышей осуществляется вне машины литья под давлением.

Ранее отмечалось, что форма из материала GE22 (металлический порошок из молибдена, который затем спекается и прессуется) выдержала 36000 заливок, при этом качество поверхности ухудшилось незначительно, однако было отмечено выкрашивание кромок.

Если руководствоваться данными из зарубежной печати, то пресс-форма выдерживает согласно графику 26 тыс. запрессовок из меди или сплавов на основе меди. Учитывая, что быстросменные формообразующие вкладыши используются по 2 шт. на каждую отливку режущего инструмента, в молибденовой пресс-форме можно получить 13 тыс. комплектов вкладышей.

Учитывая повышенные требования к литому режущему инструменту (точности и чистоте литой поверхности), а также отечественные экспериментальные данные о том, что стойкость вкладышей из меди или сплавов на ее основе не ниже стойкости вкладышей из стали 3Х2В8Ф, принимаем число единиц литого режущего инструмента, снятое с каждой пары быстросменных формообразующих вкладышей из меди или сплавов на ее основе, равным 500.

Тогда общее количество перовых сверл по предложенному способу составит

500×13000=6500000=6,5 млн шт.

При использовании одноразовых быстросменных формообразующих вкладышей из алюминиевых сплавов АЛ10, АЛ11, изготовленных штамповкой из жидкого металла в молибденовых пресс-формах, число единиц литого режущего инструмента может достигать 500 тыс. шт. при числе вкладышей до 1 млн шт.

Предложенное техническое решение может быть также использовано для изготовления хирургических скальпелей, компрессорных, турбинных лопаток и других изделий.

Список литературы

1. Патент РФ №2252108, кл. B22D 17/00, заявл. 05.08.2002 г., оп. 20.05.2005.

2. А.с. СССР №605680, кл. B22D 17/10, заявл. 12.02.75, оп. 05.05.78 г.

3. Вейник А.И. Термодинамика литейной формы. М., Машиностроение, 1968 г., с.233-236.

4. А.с. СССР №499961, кл. B22D 17/10, заявл. 12.03.1974 г., оп. 25.01.1976 г., БИ №3.

5. Патент РФ №2075368, кл. B22D 18/02, заявл. 25.09.92 г., оп. 20.03.97 г., БИ №8.

6. Горюнов И.И. Пресс-формы для литья под давлением. Справочное пособие. Л., «Машиностроение», 1973 г.

7. ТОЛП ЭИ 1968 г., №41, с.22-24; Machonis Alvin Precis. Metal, 1968 г., 28, №7, с.54-57.

8. ТОЛП ЭИ 12.11.1980 г., №42, c.1-9.

9. Гуляев Б.Б., Липницкий А.М., Оболенцев Ф.Д. Специальные способы литья. Л., Машиностроение, 1971, с.14.

10. Ревис И.А., Лебедев Т.А. Структура и свойства литого режущего инструмента. Изд.2-е. Л., Машиностроение, 1972 г.

11. Горюнов И.И. Отливка инструмента в металлические формы. Сб. докладов МО ВНИТОМАШ. Литой и наплавленный инструмент. М., Машгиз, 1951 г., с.69-79.

12. А.с. СССР №515583, кл. B22D 17/10, заявл. 5.08.74 г., оп. 30.05.1976 г., БИ №20.

13. Пляцкий В.М. Штамповка из жидкого металла. М.-Л., Машиностроение, 1964, с.255.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА ХВОСТОВОГО РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ | 2007 |

|

RU2360765C2 |

| ГАЗИФИЦИРУЕМАЯ МОДЕЛЬ ДЛЯ ЛИТЫХ ЗАГОТОВОК РЕЖУЩЕГО ИНСТРУМЕНТА И ПРЕСС-ФОРМА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2048953C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2060864C1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2043853C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАЛИВКОЙ И ДОЗИРОВАНИЕМ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2006341C1 |

| СПОСОБ ОБРАБОТКИ ФАСОННОЙ ДЕТАЛИ И КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2005579C1 |

| Камера прессования машины литья под давлением | 1975 |

|

SU605680A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1993 |

|

RU2056979C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1992 |

|

RU2007282C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1993 |

|

RU2065340C1 |

Изобретение относится к области литейного производства. Способ включает заливку дозированной порции жидкого металла в камеру прессования, его запрессовку в форму, удаление формы с отливкой и с пресс-остатком из камеры прессования прессующим плунжером. Форму изготавливают методом штамповки из жидкого металла в виде быстросменных формообразующих вкладышей на устройстве, содержащем пресс-форму с подвижной и неподвижной полуформами, камеру прессования со ступенчатой по длине внутренней поверхностью и сменный вкладыш. Сменный вкладыш выполнен в виде цилиндрического стержня с вертикальным переходом в диаметральную продольную плоскость с рельефом, оформляющим полость литейной формы. Сменный вкладыш изготовлен из порошка молибдена, спеченного и прессованного. Одновременно с изготовлением отливки в камере прессования производят закалку литого режущего инструмента. В качестве закалочной среды используют материал формообразующих вкладышей. Достигается повышение качества отливок и производительности процесса 2 н. и 3 з.п. ф-лы, 7 ил.

1. Способ штамповки из жидкого металла режущего инструмента на машине литья под давлением с горизонтальной камерой прессования, включающий заливку дозированной порции жидкого металла в камеру прессования, запрессовку жидкого металла в форму, удаление формы с отливкой и с пресс-остатком из камеры прессования прессующим плунжером, отличающийся тем, что форму изготавливают в виде быстросменных формообразующих вкладышей методом штамповки из жидкого металла на машине литья под давлением, подают в камеру прессования, запирают камеру прессования подвижной полуформой, при этом после выталкивания затвердевшей отливки в камеру прессования подают очередной комплект быстросменных формообразующих вкладышей и повторяют вышеизложенный цикл операций, причем отделение отливки от быстросменных формообразующих вкладышей осуществляют вне машины литья под давлением, при этом одновременно с изготовлением отливки в камере прессования производят закалку литого режущего инструмента, а в качестве закалочной среды используют материал формообразующих вкладышей.

2. Способ по п.1, отличающийся тем, что стакан камеры прессования для изготовления быстросменных формообразующих вкладышей изготавливают унифицированным со стаканом камеры прессования для штамповки литого режущего инструмента из порошка молибдена спеченного и прессованного.

3. Способ по любому из пп.1 или 2, отличающийся тем, что быстросменные формообразующие вкладыши изготавливают на одной и той же машине литья под давлением с горизонтальной камерой прессования, что и литой режущий инструмент, с использованием унифицированного стакана камеры прессования.

4. Устройство для штамповки из жидкого металла быстросменных формообразующих вкладышей для изготовления режущего инструмента на машине литья под давлением с горизонтальной камерой прессования, содержащее пресс-форму с подвижной и неподвижной полуформами, камеру прессования со ступенчатой по длине внутренней поверхностью, сменный вкладыш, закрепленный в подвижной полуформе и установленный с возможностью его введения в камеру прессования в ступень большего диаметра, отличающееся тем, что сменный вкладыш выполнен в виде цилиндрического стержня с вертикальным переходом в диаметральную продольную плоскость с рельефом, оформляющим полость литейной формы, при этом сменный вкладыш изготовлен из порошка молибдена, спеченного и прессованного.

5. Устройство по п.4, отличающееся тем, что на диаметральной продольной плоскости со стороны разъема пресс-формы на стержне выполнен плоский выступ толщиной, равной половине высоты вентиляционного канала в плоскости разъема быстросменных формообразующих вкладышей.

| Камера прессования машины литья под давлением | 1975 |

|

SU605680A1 |

| RU 2075368 С1, 20.03.1997 | |||

| Машина для литья под давлением | 1974 |

|

SU515583A1 |

| Устройство для прессования металла на машине литья под давлением | 1974 |

|

SU499961A1 |

Авторы

Даты

2009-04-27—Публикация

2007-07-26—Подача