Изобретение относится к оборудованию для измельчения утильной резины и может быть использовано для измельчения изношенных шин с металлокордом в регенератном производстве.

Известна конструкция установки для измельчения изношенных шин, содержащая смонтированные на станине роторное режущее устройство с ножом для распускания покрышек на полосы и резки полос на куски, прижимные и приводные валки.

Однако в такой установке возможна переработка изношенных шин только с тканевым кордом, т. к. измельчение шины производится полностью до металлического бортового кольца, а в шинах с металлокордом под протектором находится металлический брекер. И в данных установках металлический брекер должен измельчаться вместе с резиной.

Известно устройство для отделения металлокорда от резины в изношенных шинах, содержащее смонтированные на стойках привод и установленные с возможностью вращения навстречу друг другу передний и задний валки с подшипниковыми опорами и нарезкой, на их образующей.

Однако в устройстве производится переработка изношенных шин только с тканевым кордом и не возможно перерабатывать изношенные шины с металлокордом, т. к. слои брекера из металлокорда не отделяются от резины, как бортовые кольца, а измельчаются вместе с резиной, что приведет к быстрому износу рифленых рабочих поверхностей валков и требует дополнительных устройств для отделения металлокорда от резины.

Технический результат состоит в отделении металлокорда от резины в изношенных автомобильных шинах с металлокордом, содержащим металлический брекер и металлические бортовые кольца, с измельчением резины без дробления металлокорда. Для достижения технического результата в устройстве для отделения металлокорда от резины и в изношенных шинах, содержащем смонтированные на стойках станины, привод, установленные с возможностью вращения навстречу друг другу передний и задний валки с подшипниковыми опорами и нарезкой на их образующей, отличающееся тем, что оно снабжено установленными в подшипниковых опорах параллельно валкам с возможностью кинематической связи с ними очистителями в виде валков с нарезкой и двумя неподвижными направляющими тягами и выполненными с фигурными пазами двумя откидными с крюками на конах направляющими тягами для связи двух подшипниковых опор переднего валка со стойками станины, при этом на подшипниковых опорах заднего валка выполнено по два направляющих паза для взаимодействия с направляющими тягами, передний валок установлен неподвижно и консольно, а задний валок - с возможностью перемещения по направляющим тягам посредством домкратов, в одной из подшипниковых опор заднего валка установлено по две оси для взаимодействия с фигурными пазами откидных направляющих тяг, а сама опора установлена с возможностью периодического взаимодействия со стойками станины, при этом на поверхностях валков у их торцев выполнены кольцевые канавки, а на торцах переднего валка выполнены бортовые фланцы.

Такое выполнение устройства позволяет перерабатывать практически изношенные шины всех размеров, сократить габариты и все устройства, т. к. габариты в основном определяются наружным диаметром шины и ее шириной, а силовые факторы устройства замкнуты на направляющие тяги, уменьшить потребляемую мощность из-за возможности многократного прокручивания шины между валками, исключить резку металлического брекера и бортовых колец и, соответственно, исключить динамические нагрузки на привод.

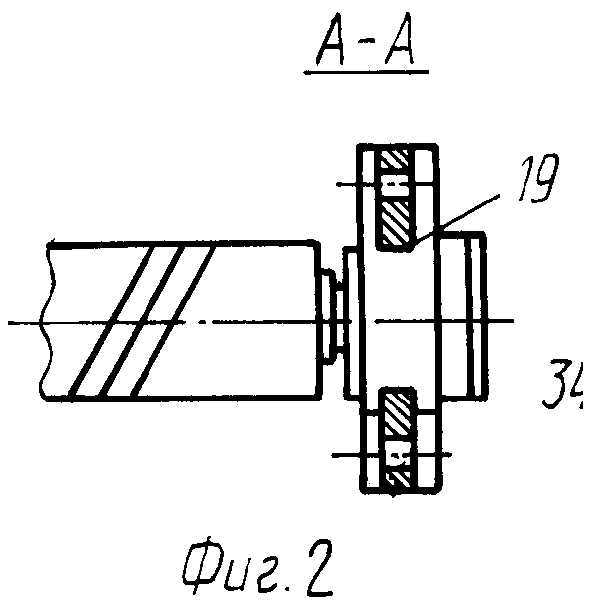

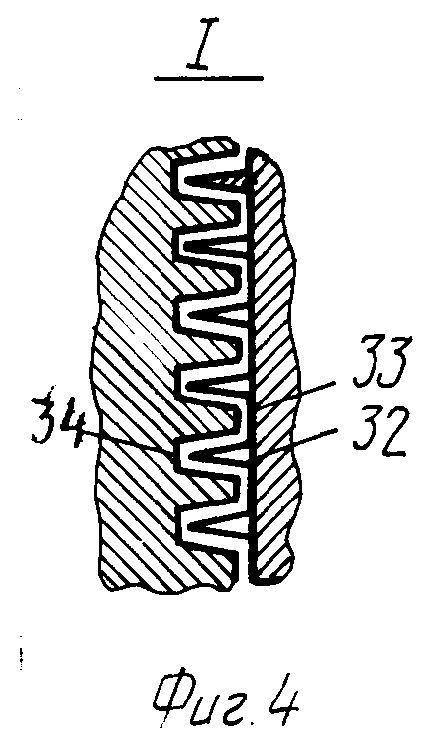

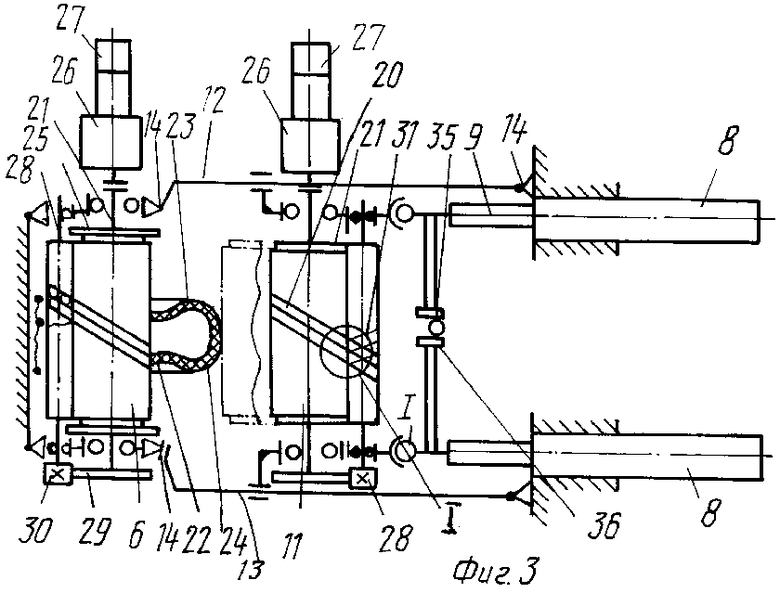

На фиг. 1 показан общий вид устройства для отделения металлокорда (бортовых колец и брекера) от резины; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - кинематическая схема устройства; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - начало работы устройства; на фиг. 6 - процесс измельчения.

Устройство для отделения металлокорда от резины в изношенных шинах содержит станину 1 с гидроприводом 2 и стойками 3,4,5, на которых соответственно установлены передний неподвижный валок 6 с подшипниковой опорой 7, два домкрата 8 со штоками 9, шарнирно связанными с подшипниковыми опорами 10 заднего подвижного валка 11, опирающегося в крайнем раздвинутом положении на стойку 5.

Подшипниковые опоры 7 неподвижного валка 6 замкнуты через две неподвижные направляющие тяги 12 и две откидные направляющие тяги 13 с крюками 14 на концах и оси 15 и 16 на стойки 4 станины 1.

На откидных тягах 13 выполнены фигурные направляющие пазы 17, взаимодействующие с осями 18, установленными в одной из подшипниковых опор 10 подвижного валка 11. Подшипниковые опоры 10 направляющими пазами 19, взаимодействуют с направляющими тягами 12 и 13.

На наружных поверхностях валков 6, 11 выполнены многозаходные винтовые канавки 20 с одинаковым направлением на обоих валках и по торцам валков кольцевые канавки 21 глубиной, равной половине разности толщин металлического бортового кольца 22 шины 23 и слоев металлического брекера 24, а на переднем валке 6 установлены бортовые фланцы 25.

Оба валка 6, 11 имеют одинаковый привод с планетарными редукторами 26 и гидромоторами 27.

Параллельно валкам 6, 11 в подшипниковых опорах 7, 10 установлены очистители 28, кинематически связанные через шестерни 29, 30 с валками 6, 11, и имеющие на своей наружной поверхности нарезки в виде перекрещивающихся винтовых многозаходных канавок 31 с шагами между выступами 32 и впадинами 33 такими же, как на валках 6, 11, что позволяет выступам 32 нарезки очистителей 28 входить во впадины 34 нарезки валков 6, 11.

Передаточное отношение зубчатой передачи (шестерни 29, 30) равно отношению количества заходов винтовой нарезки валков 6, 11 и очистителей 28.

Домкраты 8 гидравлически связаны с гидроприводом 2. На одном из штоков 9 домкрата 8 установлены кронштейны с датчиками 35, например, блокировки АГВ 30011-1-06, ролики которых контактируют с упорами 36, установленными на кронштейне штока 9 другого домкрата 8.

При раздвинутых валках 6, 11, когда подшипниковая опора 10 подвижного валка 11 совместилась со стойкой 5 станины 1, а тяги 13 откинулись на консольный неподвижный валок 6, одевается внутренним диаметром изношенная шина 23.

Устройство готово к работе.

Выдвижением штоков 9 домкратов 8 подвижный валок 11, перемещаясь в сторону неподвижного валка 6, осями 18 взаимодействует с фигурными направляющими пазами 17 тяг 13, которые при этом поворачиваются и своими крюками 14 замыкаются на осях 15 подшипниковых опор 7 неподвижного валка 6.

Далее подвижный валок 11 перемещается направляющими пазами 19 подшипниковых опор 10 по тягам 12, 13, выполняющих роль направляющих для подвижного валка 11.

Параллельное перемещение подвижного валка 11 относительно неподвижного валка 6 обеспечивается датчиками 35, отключающими подачу жидкости в "обгоняющий" домкрат. После выравнивания валков автоматически вновь подается жидкость в остановившийся домкрат.

Перед сжатием шины 23 валками 6, 11 включаются гидромоторы 27 привода валков 6 и 11. Оба валка 6 и 11 вращаются в разные стороны и с разными оборотами.

Сжатием валков 6, 11 шина на неподвижном валке 6 выпрямляется до упора бортовыми кольцами 22 в бортовые фланцы 25 валка 6, при этом заскакивая в кольцевые канавки 21.

При сжатии валков 6, 11 выступы винтовых канавок вдавливаются в резину, при этом рвется тканевый корд. Удельное давление выдавливания резины во впадины 34 валков соответствует 160 МПа, а прочность металлокорда равна 1800 МПа, что исключает разрушение металлокорда.

За счет наклона винтовых канавок 20 и разности скоростей вращения валков 6, 11 при их вращении происходит процесс сдвига и среза резины и ее отделение от шины 23.

Очистители 28 своими выступами 32 очищают от резины винтовые канавки 20 валков 6 и 11 и в случае движения резины по канавкам 20 валков отрезает куски мерной длины.

Процесс отделения резины происходит под постоянным сжатием валков 6, 11 до тех пор, пока между ними зазор станет равным суммарной толщине слоев металлокорда в шине. Этот зазор регулируется и устанавливается для разных типоразмеров шин.

Таким образом, на неподвижном валке 6 остается металлокорд в виде кольца и бортовые металлические кольца.

Бортовые фланцы 25 на неподвижном валке 6 не дают возможности сходить с валков шине 2 и в то же время замыкают осевые силы от резания резины на валках между собой.

Далее вращение валков 6, 11 прекращается отключением гидромоторов 27, а домкраты 8 переключаются на втягивание штоков 9, т. е. обратное перемещение подвижного валка 11, при этом датчики 35 также обеспечивают синхронность штоков 9 подобно описанному.

После установки подшипниковой опоры 10 подвижного валка 11 на стойку 5 подвижный валок 11 еще перемещается, откидывая осями 18 через фигурный паз 17 откидные направляющие тяги 13 в стороны, после чего домкраты 8 отключаются.

Снимается металлокорд 24 и бортовые кольца 22 с неподвижного валка 6 и далее процесс повторяется. (56) Авторское свидетельство СССР N 568240, кл. B 29 B 17/00, 1980.

Авторское свидетельство СССР N 844369, кл. B 29 B 17/00, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК МЕТОДОМ ДЕСТРУКЦИИ | 2012 |

|

RU2504469C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ КОРЖОВА Н.Н. | 1992 |

|

RU2061565C1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| АВТОМОБИЛЬНОЕ КРАНОВОЕ ШАССИ | 2018 |

|

RU2684838C1 |

| ИЗОСТАТ | 2006 |

|

RU2308355C1 |

| СПОСОБ УЛУЧШЕНИЯ ВОДНО-ВОЗДУШНОГО РЕЖИМА ПОЧВЫ ПОД ПОСЕВАМИ МНОГОЛЕТНИХ КОРМОВЫХ КУЛЬТУР, УСТРОЙСТВО ДЛЯ НАРЕЗКИ ЩЕЛЕЙ-КРОТОВИН И УКЛАДКИ ДРЕНАЖНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУШЕНИЯ И ПОДПОЧВЕННОГО УВЛАЖНЕНИЯ | 1997 |

|

RU2116723C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ СОЛОДКОВЫХ ЗАРОСЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2125787C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ШНУРА-НАПОЛНИТЕЛЯ НА БОРТОВОЕ КОЛЬЦО ШИНЫ И СПОСОБ НАНЕСЕНИЯ ШНУРА-НАПОЛНИТЕЛЯ | 1997 |

|

RU2177879C2 |

Использование: измельчение утильной резины в виде изношенных шин для отделения металлокорда от резины. Сущность изобретения: устройство снабжено установленными в подшипниковых опорах параллельно валкам с возможностью кинематической связи с ними очистителями в виде валков с нарезкой. Оно снабжено и двумя неподвижными направляющими тягами и выполненными с фигурными пазами двумя откидными с крюками на концах направляющими тягами для связи двух подшипниковых опор переднего валка со стойками станины. При этом на подшипниковых опорах заднего валка выполнено по два направляющих паза для взаимодействия с тягами. Передний валок установлен неподвижно и консольно, а задний валок - с возможностью перемещения по направляющим тягам посредством домкратов. В одной из подшипниковых опор заднего валка установлено по две оси для взаимодействия с фигурными пазами откидных направляющих тяг. Сама опора установлена с возможностью периодического взаимодействия со стойками станины. При этом на поверхностях валков у их торцев выполнены кольцевые канавки, а на торцах переднего валка выполнены бортовые фланцы. При сжатии валков шина между ними выпрямляется. Резина выдавливается во впадины валков. 6 ил.

УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ МЕТАЛЛОКОРДА ОТ РЕЗИНЫ В ИЗНОШЕННЫХ ШИНАХ, содержащее смонтированные на стойках станины привод, установленные с возможностью вращения навстречу друг другу передний и задний валки с подшипниковыми опорами и нарезкой на их образующей, отличающееся тем, что оно снабжено установленными в подшипниковых опорах параллельно валкам с возможностью кинематической связи с ними очистителями в виде валков с нарезкой и двумя неподвижными направляющими тягами и выполненными с фигурными пазами двумя откидными с крюками на концах направляющими тягами для связи двух подшипниковых опор переднего валка со стойками станины, при этом на подшипниковых опорах заднего валка выполнено по два направляющих паза для взаимодействия с направляющими тягами, передний валок установлен неподвижно и консольно, а задний валок - с возможностью перемещения по направляющим тягам посредством домкратов, в одной из подшипниковых опор заднего валка установлено по две оси для взаимодействия с фигурными пазами откидных направляющих тяг, а сама опора установлена с возможностью периодического взаимодействия со стойками станины, при этом на поверхностях валков у их торцов выполнены кольцевые канавки, а на торцах переднего валка - бортовые фланцы.

Авторы

Даты

1994-01-15—Публикация

1992-12-10—Подача