(Л

/

4ik СО

//

W

14371

ми по обе стороны от плоскости осей валков зубчатыми рейками 25, установленными в шахматном порядке, обеспечивает выполнение следующих условий: каждый валок имеет привод, калибр регулируется по высоте и обеспечивается неизменное в процессе прокатки соотношение угловых скоростей валков. На17

личие двухполостного гидроцилиндра 19 с тягой 21 исключа ет при перевалках операции по сборке (разборке) кинематических цепей привода валков и устройства поворота станины. Подвижность шестерен 26 позволяет вести прокатку заготовки в любом направлении. 3 з.п; ф-лы, 8 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1988 |

|

SU1583196A1 |

| Прокатный стан | 1988 |

|

SU1519803A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

| Прокатная клеть с многовалковым калибром | 1988 |

|

SU1581395A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| Рабочая валковая клеть | 1989 |

|

SU1687316A1 |

Изобретение относится к черной и цветной металлургии, более конкретно к станам для прокатки, волочения, шаговой прокаткиi гибки, вальцовки и навивки заготовок. Цель изобретения - повьшение производительности, уменьшение трудозатрат по перевалке, расширение технологических возможностей стана и, кроме того, упрощение конструкции стана, повьш1ение точности при периодической прокатке и уменьшение трудоемкости изготовления и эксплуатации. Оборудование стана размещенны

1

Изобретение относится к черной и цветной металлургии, а именно к станам, для прокатки, волочения, шаговой прокатки, гибки, вальцовки и навивки заготовок.

Целью изобретения является повьппе- ние производительности, уменьшение трудозатрат по перевалке, расширение технологических возможностей стана и, кроме .того, упрощение конструкции стана, повышение точности при периодической прокатке и уменьшение трудоемкости изготовления и эксплуатации.

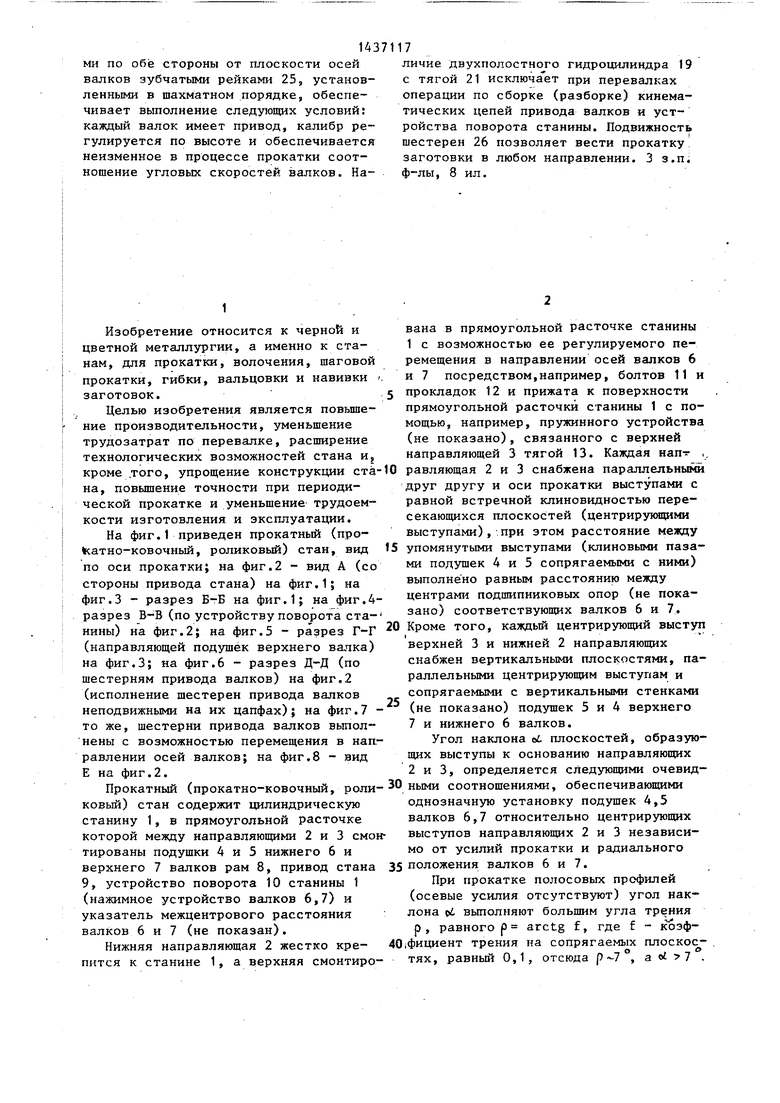

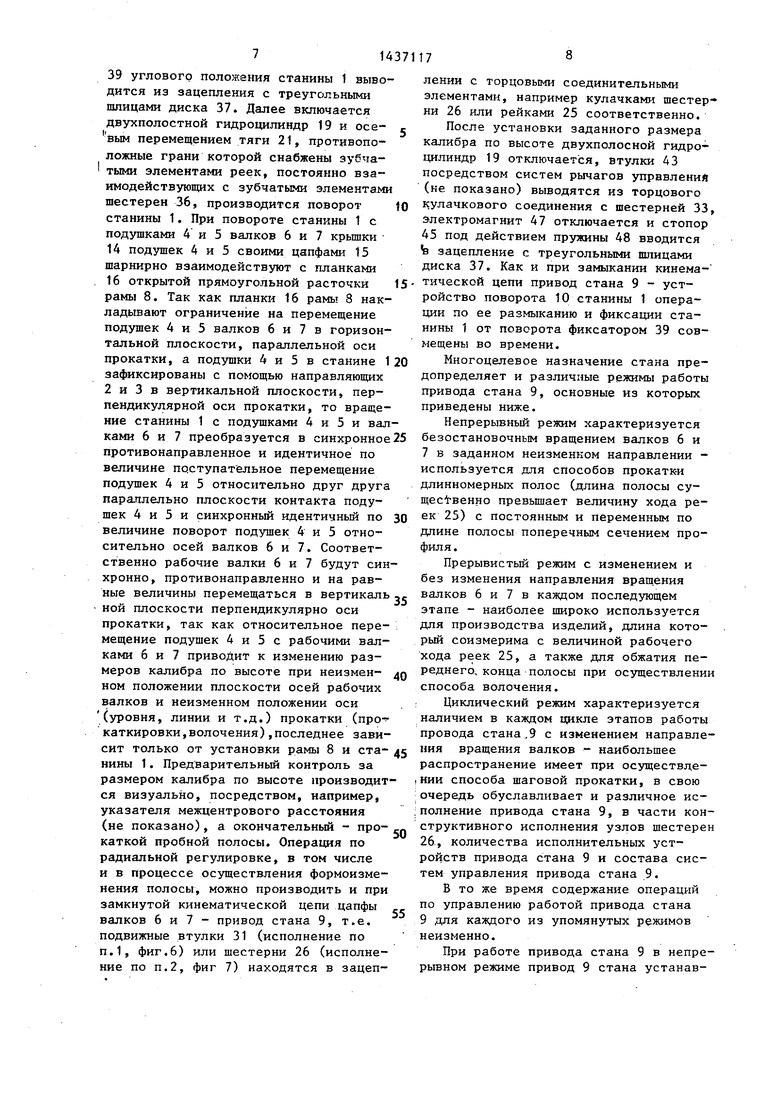

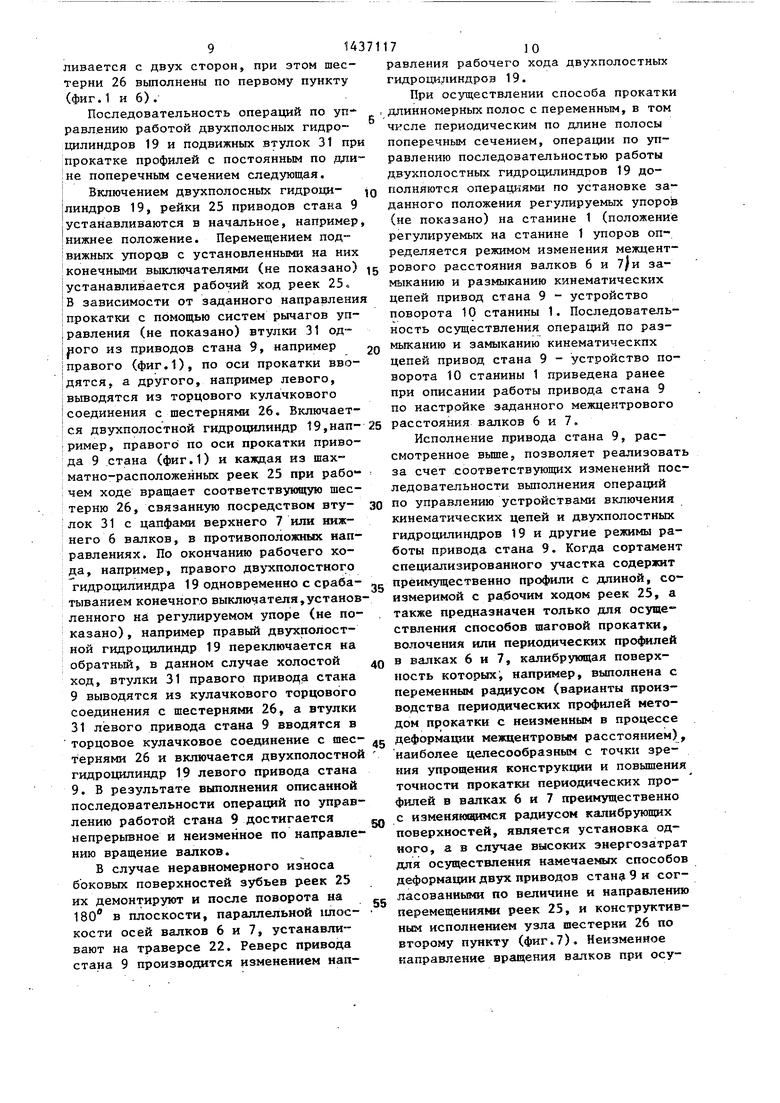

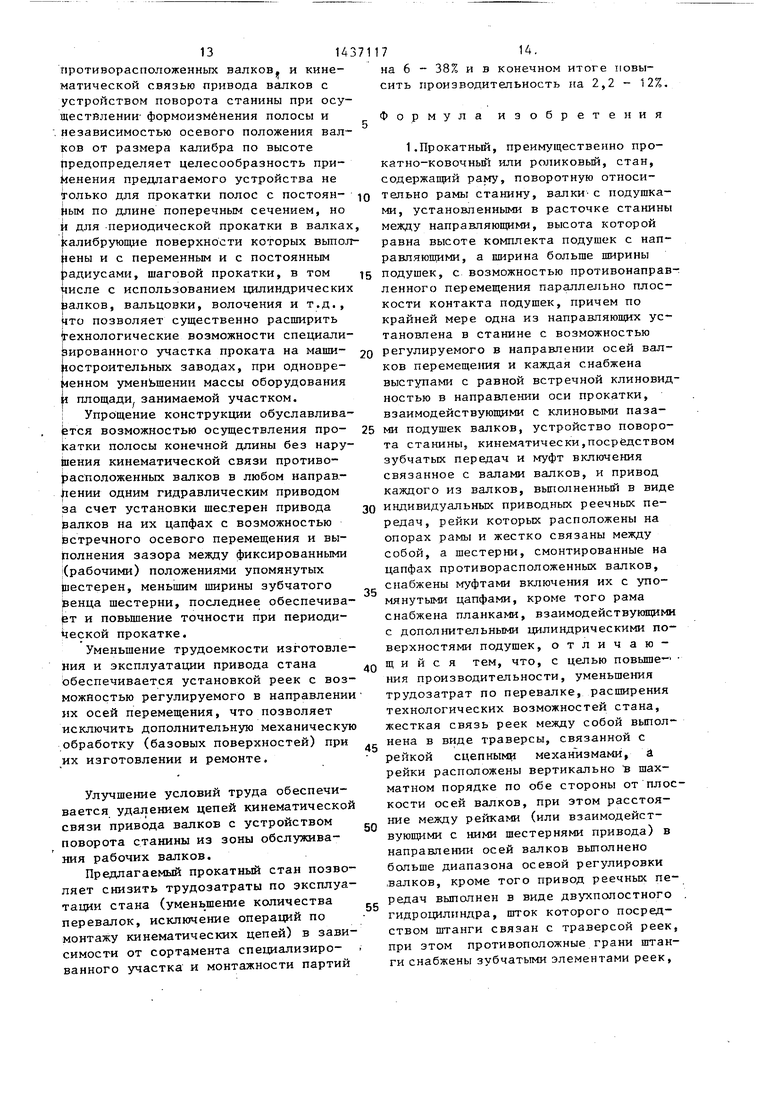

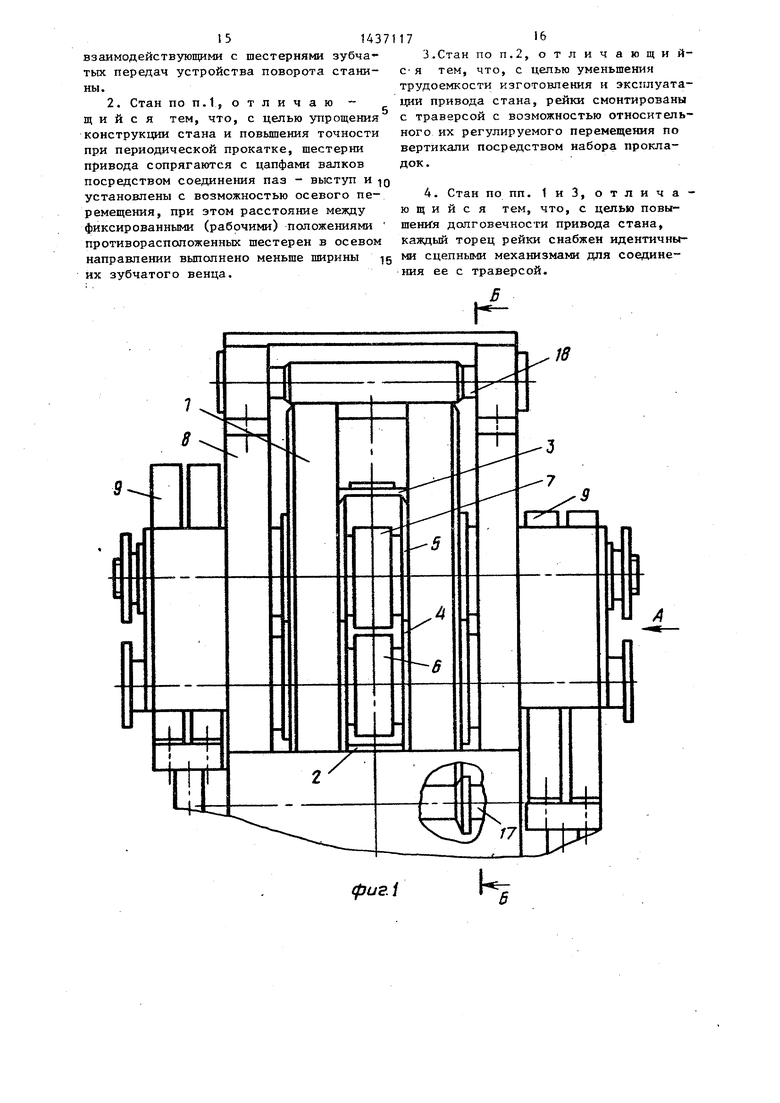

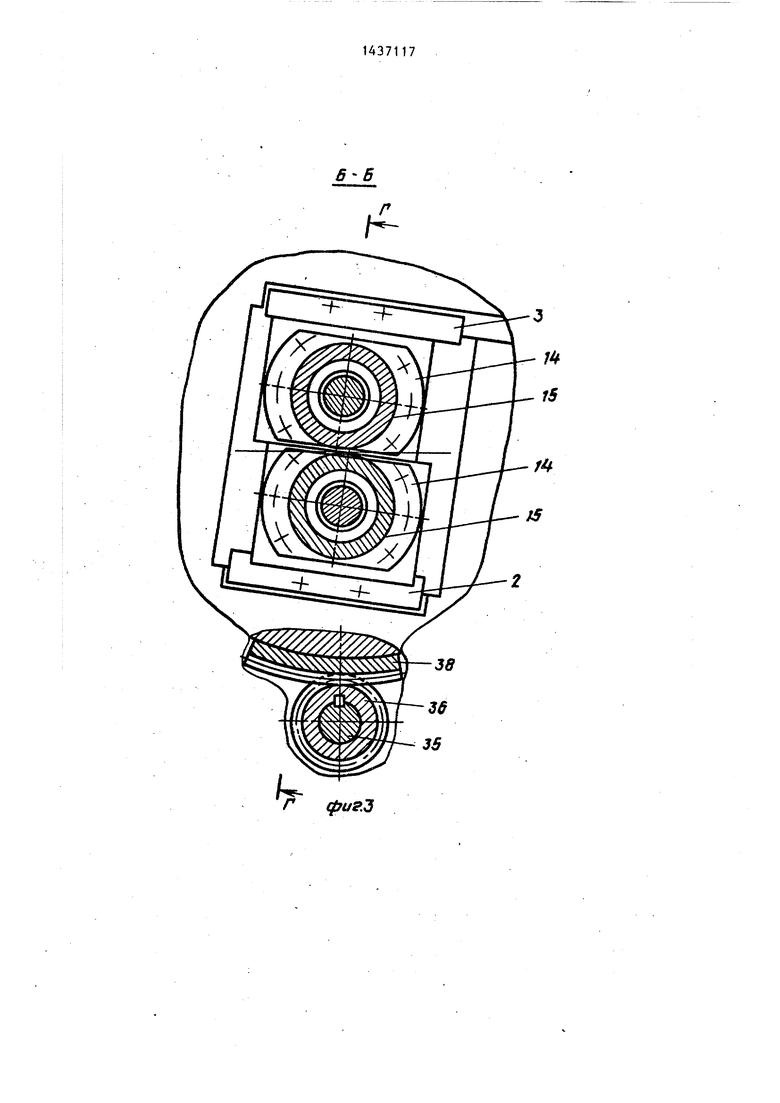

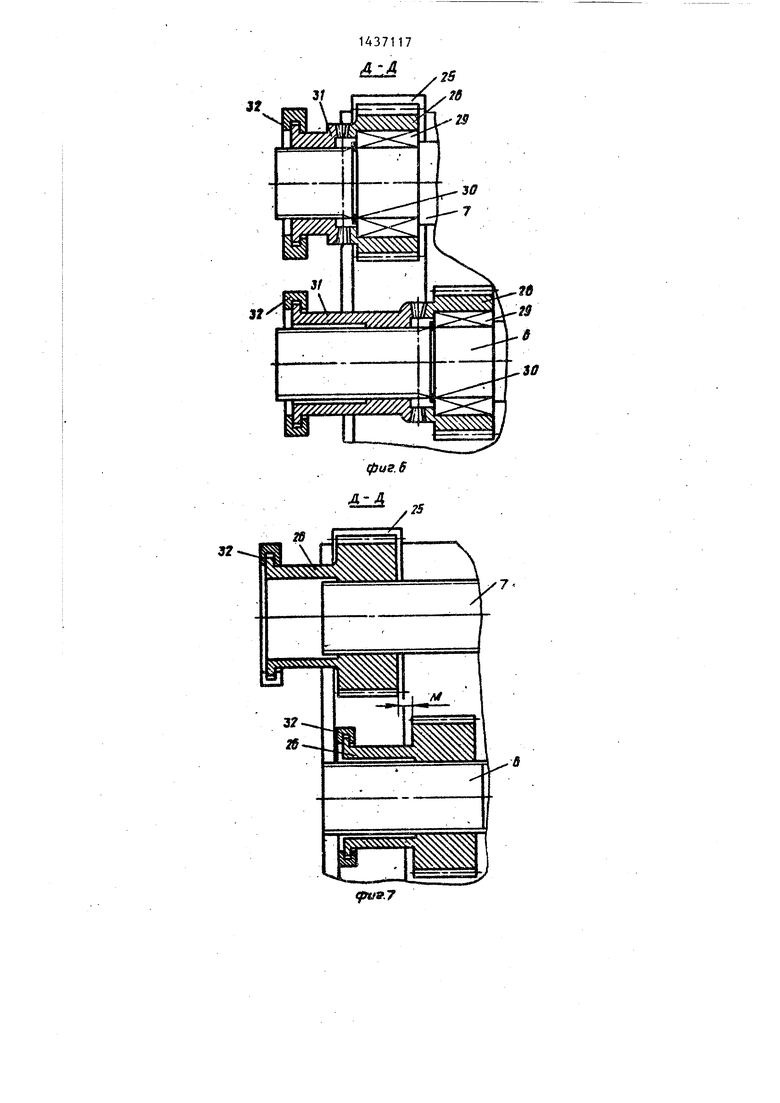

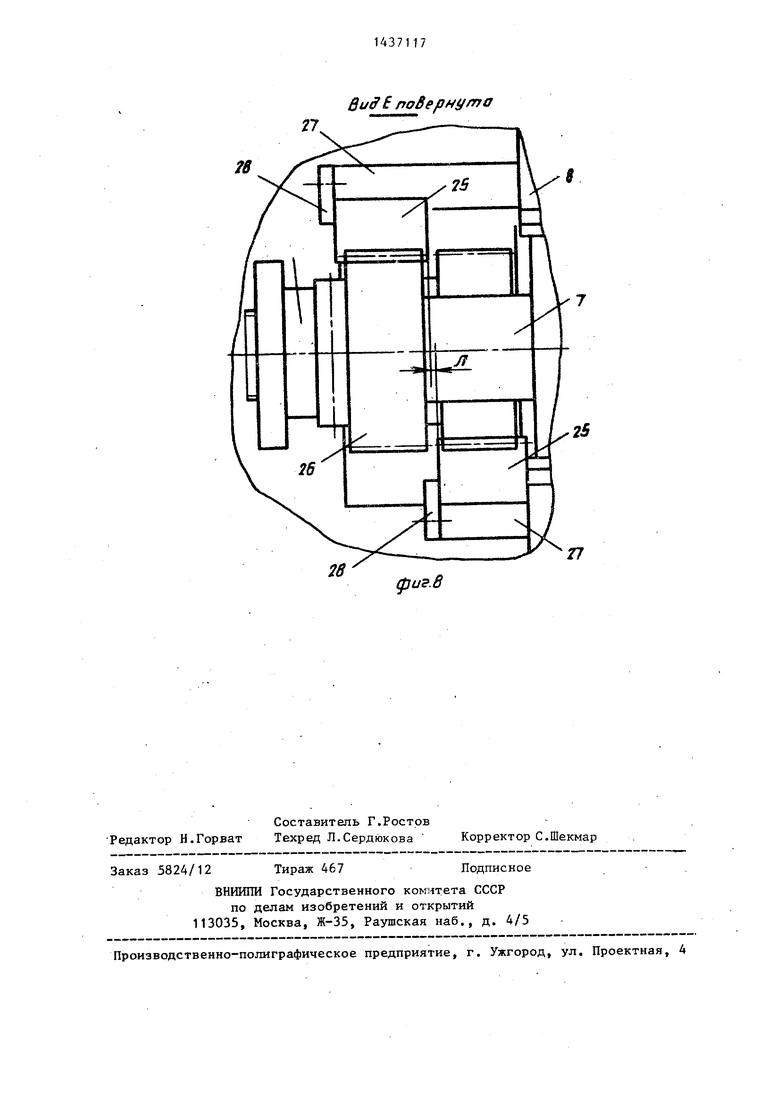

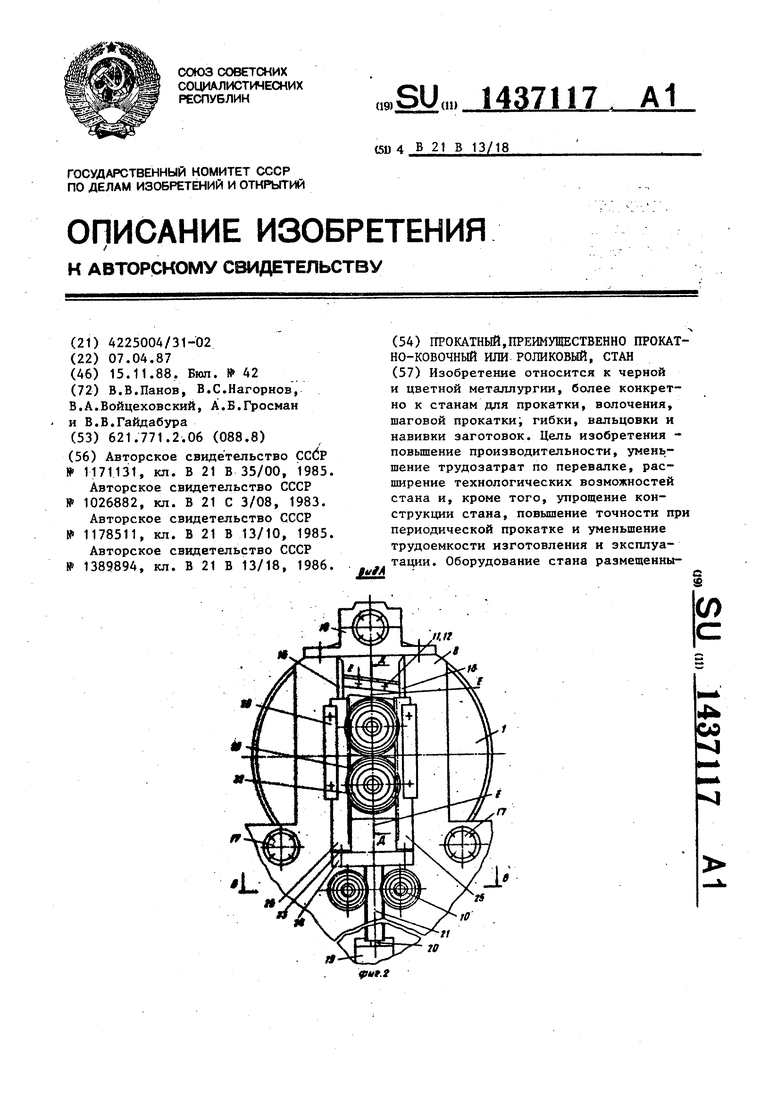

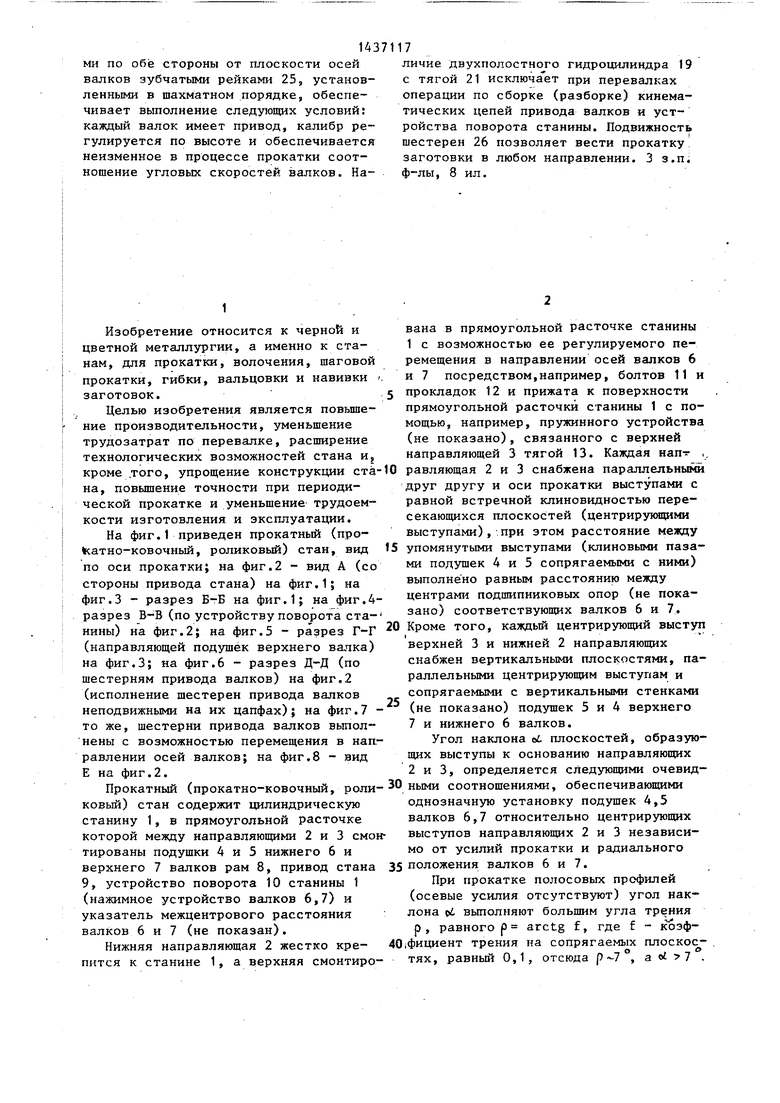

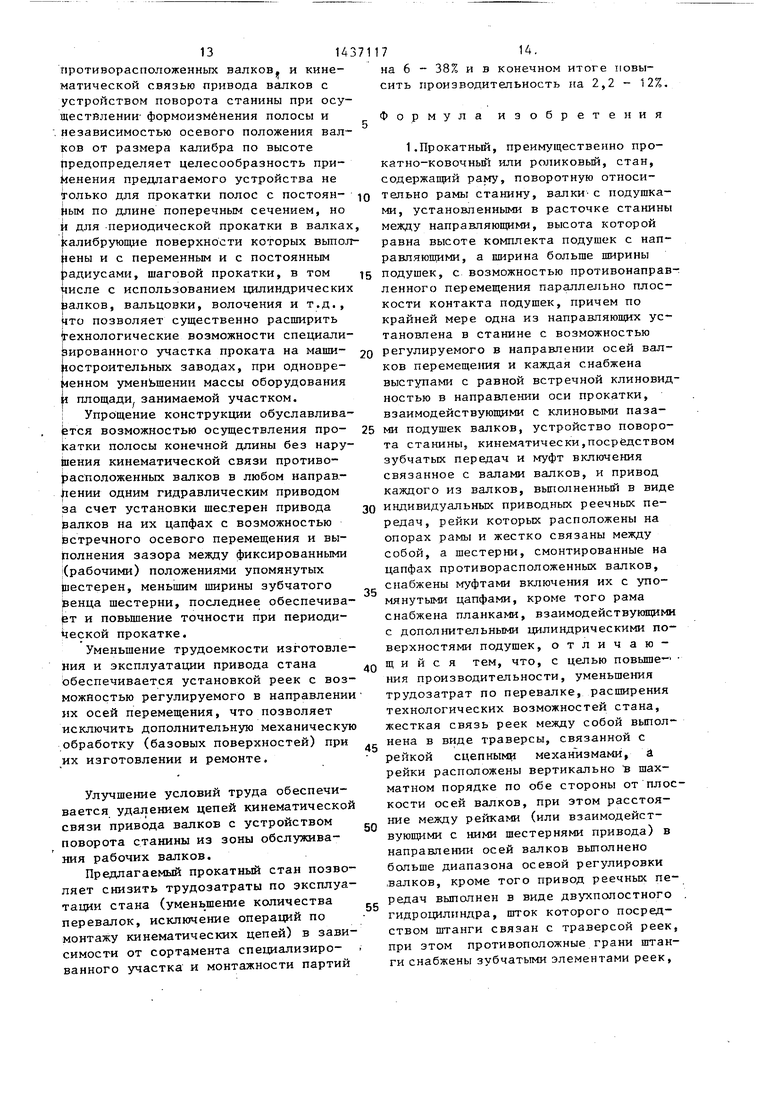

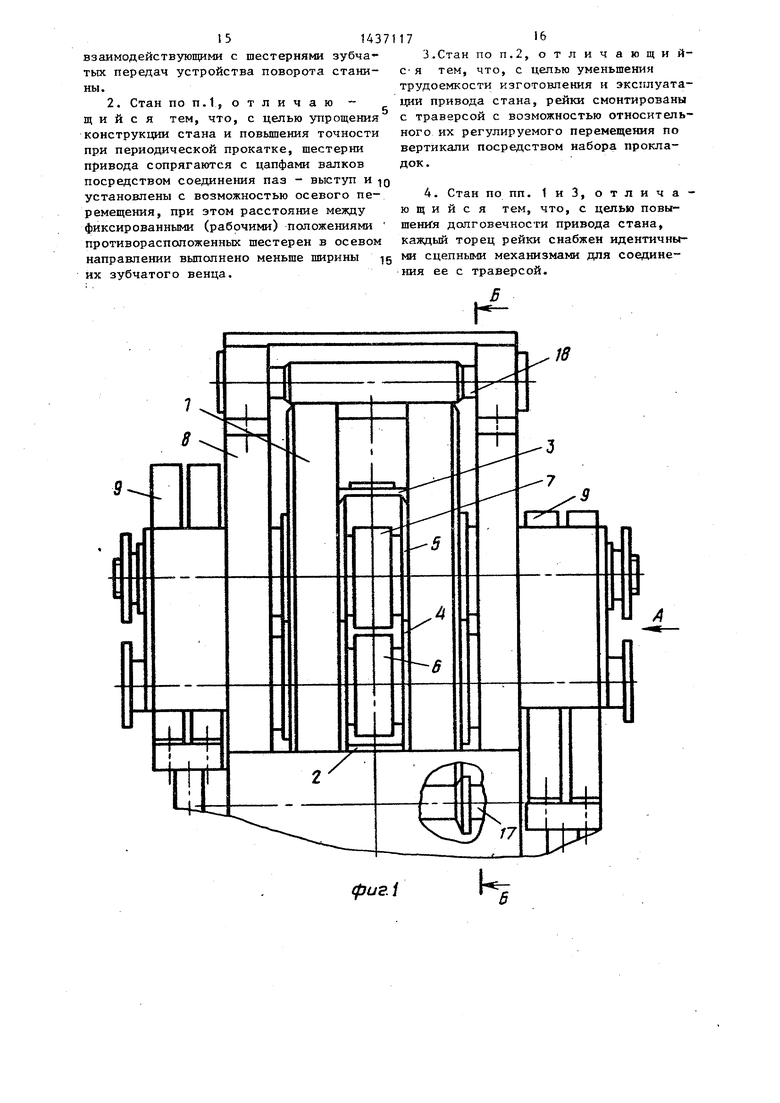

На фиг.1 приведен прокатный (про- сатно-ковочный, роликовый) стан, вид по оси прокатки; на фиг.2 - вид А (со стороны привода стана) на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4- разрез В-В (по устройству поворота станины) на фиг.2; на фиг.З - разрез Г-Г (направляющей подушек верхнего валка) на фиг.З; на фиг.6 - разрез Д-Д (по шестерням привода валков) на фиг.2 (исполнение шестерен привода валков неподвижными на их цапфах); на фиг.7 - то же, шестерни привода валков вьшол- нены с возможностью перемещения в направлении осей валков; на фиг.8 - вид Е на фиг.2.

Прокатный (прокатно-ковочный, роликовый) стан содержит цилиндрическую станину 1, в прямоугольной расточке которой между направляющими 2 и 3 смонтированы подушки А и 5 нижнего 6 и верхнего 7 валков рам 8, привод стана 9, устройство поворота 10 станины 1 (нажимное устройство валков 6,7) и указатель межцентрового расстояния валков 6 и 7 (не показан).

Нижняя направляющая 2 жестко кре- пится к станине 1, а верхняя смонтиро

0

5

, 35

0

5

вана в прямоугольной расточке станины

1с возможностью ее регулируемого перемещения в направлении осей валков 6 и 7 посредством,например, болтов 11 и прокладок 12 и прижата к поверхности прямоугольной расточки станины 1 с помощью, например, пружинного устройства (не показано), связанного с верхней направляющей 3 тягой 13. Казкдая нап-г , равляющая 2 и 3 снабжена параллельный друг другу и оси прокатки выступами с равной встречной клиновидностью пересекающихся плоскостей (центрирующими выступами), при этом расстояние между упомянутыми выступами (клиновыми пазами подушек 4 и 5 сопрягаемыми с ними) выполнено равным расстоянию между центрами подшипниковых опор (не показано) соответствующих валков 6 и 7. Кроме того, каждый центрирующий выступ верхней 3 и нижней 2 направляющих снабжен вертикальными плоскостями, параллельными центрирующим выступам и сопрягаемыми с вертикальными стенками (не показано) подушек 5 и 4 верхнего

7 и нижнего 6 валков.

Угол наклона oi плоскостей, образующих выступы к основанию направляющих

2и 3, определяется следующими очевидными соотношениями, обеспечивающими однозначную установку подушек 4,5 валков 6,7 относительно центрирующих выступов направляющих 2 и 3 независимо от усилий прокатки и радиального положения валков б и 7.

При прокатке полосовых профилей (осевые усилия отсутствуют) угол наклона fL выполняют большим угла трения р, равного р arctg f, где f - козф- (фициент трения на сопрягаемых плоскостях, равный 0,1, отсюда р-7 , а oi 7 .

3143

При прокатке фасонных несимметричных профилей калибровку валков осуществляют таким образом, чтобы осевые усилия при деформации металла состави- ли не более 20-25% от радиальных, отсюда угол об , определяемый из неравенства tg (ot f р) 0,25, больше 21°.

Валки 6 и 7 установлены на радиальных и упорных подшипниках (не показа- но) в подушках 4 и 5. Крьш1ки 14 подшипниковых узлов валков 6 и 7 снабжены цапфами 15, наружные поверхности которых соосны осям расточек подушек А и 5 и сопрягаются с планками 16 от- крытой прмоугольной расточки рамы 8. Станина 1 размещена в раме 8 на станинных роликах 17 и 18 с возможностью поворота. Нижние станинные ролики 17 постоянно закреплены в раме 8, а верх- НИИ 18 крепится к ней посредством быстросъемных соединений, например откидных болтов (не показано). Высота прямоугольной расточки станины 1 равна суммарной высоте комплекта подушек 4 и 5 и направляющих 2 и 3, а ширина больше ширины подушек 4 и 5. Фиксация станины 1 в раме 8 от осевых перемещений обеспечивается коническими буртами, которькш снабжены станинные ро- лики 17, сопрягающимися с фасками на наружных торцах станины 1.

Привод стана 9 включает в себя жестко скрепленный с рамой 8 двухпо- лостной гидроцилиндр 19, шток 20 которого посредством вертикально расположенной тяги 21 связан с траверсой 22. На траверсе 22 с возможностью регулируемого перемещения по вертикали с помощью прокладок 23 и болтов 24 CMOHтированы рейки 25, каждый торец которых снабжен идентичными конструктивными элементами для соединения с траверсой 22, взаимодействующей с шестернями 26, установленными на цапфах валков 6 и 7 при этом рейки 25 расположены вертикально, в шахматном порядке по обе стороны от плоскости осей валков 6 и 7 (плоскость Е-Е) фиг.2|, в опорах 27 с планками 28, жест.ко скрепленных с рамой 8, и смещены относительно друг друга в направлении осей валков 6 и 7 таким образом чтобы расстояние между ними Л (фиг.8) быпо большим величины полного диапа- зона осевой регулировки валков 6 и 7. В свою очередь ширина зубчатых венцов шестерни 26 вьшолнена меньшей, чем ширина рейки 25, на величину полного диапазона осевой регулировки валков 6 и 7. В зависимости от сортамента специ,ализированного участка прокатки приведено два конструктивных исполнения узла шестерни 26,что соответствует и двум конструктивным исполнениям стана.Так для конструктивного исполнения узла шестерни 26 (пункт 1,фиг.60 предпочтительным является установка двух приводов стана 9 (фиг.1), а при конструктивном исполнении узла шестерни 26 (пункт 2, фиг.7) достаточно одного привода стана 9. В остальном конструкция стана для этих исполнений идентична друг другу. При исполнении узла шестерни 26 по первому пункту (фиг.6) шестерни 26 на цапфах валков 6 и 7 смонтированы посредством подшипников 29 и колец 30 с возможностью независимого поворота. Наружные торцы шестерен 26 снабжены соединительными элементами, например кулачками, взаимодействующими с аналогичными элементами, выполненными на торц подвижных втулок 31, сопрягаемых с цапфами валков 6 и 7 за счет, например, шлицевого соединения. Перемещение, втулок 31 в осевом направлении производится с помощью обоймы 32 и системы рычагов управления (не показано) .

При исполнении узла шестерни 26 по второму пункту (фиг.7) шестерни 26 сопрягаются с цапфами валков 6 и 7 с ВОЗМОЖНОСТЬЮ осевого перемещения посредством, например, шпицевого соединения, причем расстояние М (фиг.7) между фиксированными (рабочими) положениями шестерен 26 вьшолнено меньшим ширины зубчатого венца шестерни 26, а шестерен 26 снабжены цилиндрическими буртами, взаимодействующими с обоймами 32, связанными с системами рычагов управления (не показано) шестернями 26.

Противоположные грани тяги 21 привода стана 9 снабжены зубчатыми элементами реек, взаимодействующими с шестернями 33 устройства поворота 10 |станины 1, содержащего редуктора 34, вал 35 кинематической связи редукторов 34, смонтированные на валу 35 шестерню 36 и диск 37, взаимодействующие с зубчатым сектором 38 и фиксатором 39 углового положения станины 1 , жестко скрепленными с станиной 1. и рамой 8 соответственно. Шестерни 33 установлены на выходных валах 40 ре514

дукторов 34 с возможностью независимого поворота на подшипниках 41 и зафиксированы в осевом направлении кольцами 42. Торцы .шестерен 33 снабжены соединительными элементами, например кулачками, взаимодействующими с ана- логичньми элементами, вьшолненнь|ми: на подвижных втулках 43,сопрягаемых с выходными валами 40,за счет,например, шлицевых соединений и связанных с системами рычагов управления (не показано) втулок 43 обоймами 44.На цилиндрической поверхности диска 37 вьтолнены треугольные шлицы, взаимодействующие с стопором 45 фиксатора 39 углового положения станины 1, включающего в себя упомянутый стопор 45, корпус 46, электромагнит 47 и пружину 48. Для управления работой/привода 9 валков 6 и 7 и устройства поворота 10 станины 1 на раме 8 и траверсе 22 установлены соответственно регулируемые и нерегулируемые по высоте упоры (не показано), взаимодействующие друг с другом посредством конечных выключателей (не показано), смонтированных на регулируемых по высоте упорах. Аналогично выполнена установка упоров и конечных выключателей (не показано), на поворотной станине 1 (подвижные .упоры) и раме 8 (неподвижные и конечные выключатели).

Стан работает следующим образом.

Станина 1 в сборе с направляющими 2 и 3, пружинным устройством (не показано) и валками 6,7 с смонтированными на них узлами шестерен 26, втулками 31 и обоймами 32 заваливается известным образом в открытую прямо- угольную расточку рамы 8. При этом цилиндрические цапфы 15 крышек 14 сопрягаются с планками 16 прямоугольной расточки рамы 8, конические бурты станины роликов 17 - с фасками на торцах станины 1, а зубчатые шестерни 26 и сектора 38 входят в зацепление с рейками 25 и шестерней 36 привода стана 9, предварительно известным образом смонтированного на раме 8,

После этого на раму 8 с помощью быстросъемных соединений, например откидных болтов (не показано), устанавливается верхний станинный ролик 18. К обоймам 32 присоединяются сие- темы рычагов управления (не показано) втулок 31. Далее посредством прокладок 12 и болтов 11 устанавливается заданное осевое положение верхней

17 6

направляющей 3, взаимодействующей посредством параллельных друг другу и оси прокатки центрирующих выступов с клиновыми пазами подушек 5 и вертикальных плоскостей упомянутых центри рующих выступов с вертикальными стенками (не показано) подушек 5. Осевое положение центрирующих выступав на верхней направляющей 3 однозначно, независимо от соотношения радиальных и осевьпс составляющих усилия прокатки (угол наклона плоскостей, образующих центрирующий выступ, к основанию направляющей выполнен таким, чтобы реак- ция от радиальной составляющей усилия прокатки на плоскости контакта направляющих 3 и подушки 5 в осевом направлении превьш1ала суммарную величину силы трения в упомянутых плоскостях контакта и осевой составляющей усилия прокатки, т.е. чтобы выполнялось условие выше, tg (ei4 р) 0,25) ,радиального положения валка 7, определяет, осевое положение валка 7 относительно центрирующих выступов верхней направляющей 3, а следовательно, нижнего валка 6, аналогично взаимодействующего с нижней направляющей 2, жестко скрепленной с станиной 1. После проверки правильности установки взаимного осевого положения противорасполо- женных валков 6 и 7 производят установку заданного размера калибра по высоте. Дпя этого подвижные втулки 31 (исполнение по пункту 1, фиг,6) или шестерни 26 (исполнение по пункту 2, фиг.7) посредством систем рычагов управления (не показано) втулками 31 (шестернями 26) выводят из згщеп- яения с соединительными (зубчатыми) элементами, например кулачками, выполненными на торцах шестерен 26 (исполнение по пункту 1) или с рейками 25 (исполнение по пункту 2), а одна из подвижных втулок 43 (выбор- втулки 43 осуществляется в зависимости от исходного межцентрового расстояния валков 6 и 7, заданного размера калибра по высоте и осевого положения поршня « двухполосном гидроцилиндре 19) посредством системы рычагов управления (не показано) вводится в торцовое кулачковое соединение с шестерней 33. Одновременно с выполнением опера1даи по замыканию кинематической цепи устройство поворота ТО станины 1 - привод станина 9, включением электромагнита 47 стопор 45 фиксатора

714371

39 углового положания станины 1 выводится из зацепления с треугольными шлицами диска 37. Далее включается двухполостной гидроцилиндр 19 и осе- с

вым перемещением тяги 21, противоположные грани которой снабжены эубчатыми элементами реек, постоянно взаимодействующих с зубчатыми элементами шестерен 36, производится поворот fO станины 1. При повороте станины 1 с подушками 4 и 5 валков 6 и 7 крьщ1ки - 14 подушек 4 и 5 своими цапфами 15 шарнирно взаимодействуют с планками 16 открытой прямоугольной расточки 15- рамы 8. Так как планки 16 рамы 8 накладывают ограничение на перемещение подушек 4 и 5 валков 6 и 7 в горизонтальной плоскости, параллельной оси прокатки, а подушки 4 и 5 в станине 1 20 зафиксированы с помощью направляющих 2 и 3 в вертикальной плоскости, перпендикулярной оси прокатки, то вращение станины 1 с подушками 4 и 5 и валками 6 и 7 преобразуется в синхронное 25 противонаправленное и идентичное по величине поступательное перемещение подушек 4 и 5 относительно друг друга параллельно плоскости контакта подушек 4 и 5 и синхронный идентичный по ЗО величине поворот подушек 4 и 5 относительно осей валков 6 и 7. Соответственно рабочие валки 6 и 7 будут синхронно, противонаправленно и на равные величины перемещаться в вертикаль ,,

ной плоскости перпендикулярно оси прокатки, так как относительное пере- ; мещение подушек 4 и 5 с рабочими валками 6 и 7 приводит к изменению размеров калибра по высоте при неизмен- Q ном положении плоскости осей рабочих валков и неизменном положении оси

(уровня, линии и т.д.) прокатки (про- каткировки,волочения),последнее зависит только от установки рамы 8 и ста- 45 НИНЫ 1. Предварительный контроль за размером калибра по высоте производится визуально, посредством, например, указателя межцентрового расстояния (не показано), а окончательный - про- п каткой пробной полосы. Опера1щя по радиальной регулировке, в том числе и в процессе осуществления формоизменения полосы, можно производить и при замкнутой кинематической цепи цапфы . валков 6 и 7 - привод стана 9, т.е. подвижные втулки 31 (исполнение по П.1, фиг.6) или шестерни 26 (исполнение по п.2, фиг 7) находятся в зацеп

8

лении с торцовыми соединительными элементами, например кулачками шестер ни 26 или рейками 25 соответственно.

После установки заданного размера калибра по высоте двухполосной гидроцилиндр 19 отключается, втулки 43 посредством систем рычагов управлений (не показано) выводятся из торцового кулачкового соединения с шестерней 33 электромагнит 47 отключается и стопор 45 под действием пружины 48 вводится fe зацепление с треугольными пшицами диска 37. Как и при замыкании кинематической цепи привод стана 9 - устройство поворота 10 станины 1 операции по ее размыканию и фиксации станины 1 от поворота фиксатором 39 совмещены во времени.

Многоцелевое назначение стана предопределяет и различные режимы работы привода стана 9, основные из которых приведены ниже.

Непрерывный режим характеризуется безостановочным вращением валков 6 и 7 в заданном неизменном направлении - используется для способов прокатки длинномерных полос (длина полосы су- щес -венно превьш1ает величину хода реек 25) с постоянным и переменным по длине полосы поперечным сечением профиля .

Прерывистый режим с изменением и без изменения направления вращения валков 6 и 7 в каждом последующем этапе - наиболее широко используется для производства изделий, длина который соизмерима с величиной рабочего хода реек 25, а также для обжатия переднего, конца полосы при осуществлени способа волочения.

: Циклический режим характеризуется наличием в каждом цикле этапов работы провода стана,9 с изменением направления вращения валков - наибольшее распространение имеет при осуществле- I НИИ способа шаговой прокатки, в свою очередь обуславливает и различное ис- .полнение привода стана 9, в части конструктивного исполнения узлов шестере 26., количества исполнительных устройств привода стана 9 и состава систем управления привода стана 9.

В то же время содержание операций по управлению работой привода стана 9 для каждого из упомянутых режимов неизменно.

При работе привода стана 9 в непрерывном режиме привод 9 стана устанав

9U

ливается с двух сторон, при этом шестерни 26 выполнены по первому пункту (фиг.1 и 6).

Последовательность операций по управлению работой двухполосных гидроцилиндров 19 и подвижных втулок 31 пр прокатке профилей с постоянным по длине поперечным сечением следующая.

Включением двухполосных гидроци- линдров 19, рейки 25 приводов стана 9 устанавливаются в начальное, например нижнее положение. Перемещением под- Вижных упоров с установленными на них I конечными выключателями (не показано) I устанавливается рабочий ход реек 25. IВ зависимости от заданного направлени i прокатки с помощью систем рычагов управления (не показано) втулки 31 одного из приводов стана 9, например правого (фиг.1), по оси прокатки вводятся, а другого, например левого, выводятся из торцового кулачкового соединения с шестернями 26. Включается двухполостной гидрощшиндр 19,нап- ример, правого по оси прокатки привода 9 стана (фиг.1) и кажцая из шах- матно-расположенных реек 25 при рабочем ходе вращает соответствующую шестерню 26, связанную посредством вту- лок 31 с цапфами верхнего 7 или нижнего 6 валков, в противоположных направлениях. По окончанию рабочего хода, например, правого двухполостного гидроцилиндра 19 одновременно с сраба- тыванием конечного выклю ателя,установленного на регулируемом упоре (не показано) , например правый двухполостной гидроцилиндр 19 переключается на обратный, в данном случае холостой код, втулки 31 правого привода стака 9 выводятся из кулачкового торцового соединения с шестернями 26, а втулки 31 левого привода стана 9 вводятся в торцовое кулачковое соединение с шестернями 26 и включается двухполостной гидроцилиндр 19 левого привода стана 9. В результате выполнения описанной последовательности операций по управлению работой стана 9 достигается непрерывное и неизменное по направле нию вращение валков.

В случае неравномерного износа боковых поверхностей зубьев реек 25 их демонтируют и после поворота на 180 в плоскости, параллельной плоскости осей валков 6 и 7, устанавливают на траверсе 22. Реверс привода стана 9 производится изменением нап

20

71

Q5 25 ЗО «g

40

45

0

5

t710

равления рабочего хода двухполостных

гидроцидиндрон 19.

При осуществлении способа прокатки длинномерных полос с переменным, в том числе периодическим по длине полосы поперечным сечением, операции по управлению последовательностью работы двухполостных гидроцилиндров 19 дополняются операциями по установке заданного положения регулируемых упоров (не показано) на станине 1 (положение регулируемых на станине 1 упоров определяется режимом изменения межцентрового расстояния валков 6 и 7)и замыканию и размыканию кинематических цепей привод стана 9 - устройство поворота 10 станины 1, Последовательность осуществления операций по размыканию и замыканию кинематическпх цепей привод стана 9 - устройство поворота 10 станины 1 приведена ранее при описании работы привода стана 9 по настройке заданного межцентрового расстояния валков 6 и 7.

Исполнение привода стана 9, рассмотренное вьше, позволяет реализовать за счет соответствующих изменений последовательности выполнения операций по управлению устройствами включения кинематических цепей и двухполостных гидроцилиндров 19 и другие режимы работы привода стана 9. Когда сортамент специализированного участка содержит преимущественно профили с длиной, соизмеримой с рабочим ходом реек 25, а также предназначен только для осуществления способов шаговой прокатки, волочения или периодических профилей в валках 6 и 7, калибрукяцая поверхность которыхj например, выполнена с переменным радиусом (варианты производства периодических профилей методом прокатки с неизменным в процессе деформации межцентровым расстоянием), наиболее целесообразным с точки зрения упрощения конструкции и повышения точности прокатки периода1ческих профилей в валках 6 и 7 преимущественно с изменяющимся радиусом калибрующих поверхностей, является установка одного, а в случае высоких энергозатрат для осуществления намечаемых способов деформащ1и двух приводов стана 9 и согласованными по величине и направлению перемещенияьш реек 25, и конструктивным исполнением узла шестерни 26 по второму пункту (фиг.7). Неизменное направление вращения валков при

ществлении способов прокатки профилей длиной, превьппающей длину полосы, прокатываемую за один рабочий ход реек 25, для данного конструктивного исполнения привода стана 9 достигается следующим образом.

Перед началом работы рейки 25 посредством прокладок 23 и болтов 24 перемещаются в направлении их осей до совмещения осей впадин (зубьев) про- тиворасположенных реек 25. Шестерни 26 каждого привода стана 9 (при симметричной их установке с помощью систем, рычагов управления шестернями 26 (не показано) вводятся в зацепление с соответствующими(в зависимости от направления прокатки) рейками 25. Далее производятся аналогичные рассмотренным ранее операции по установ- ке рабочего хода реек 25 и начального их положения. После этого одновременным включением двухполостных гидроцилиндров 19 рейки 25 каждого двухполо- стного гидроцилиндра 19 перемещаются, например, вверх, осуществляя тем самым вращение валков 6 и 7 « заданном направлении. По окончанию рабочего (прямого) хода реек 25 шестерни 26 каждого привода стана 9 одновременным встречным осевым перемещением посред- ством системы рычагов управления (не доказано) выводят из зацепления, например с правыми рейками 25 и вводят в зацепление, например с левыми рейкаьш

25и наоборот.

Встречное осевое перемещение шестерен 26 наряду с предварительной регулировкой взаимного осевого положения противорасположенных реек 25 (уста- новка соосности осей одноименных зубчатых элементов противорасположенных реек каждого привода стана 9 и установкой зазора М, (фиг.7) в осевом направлении между фиксированными (ра- бочими) положениями шестерен 26 каждого привода стана 9, не превышающим ширины зубчатого венца шестерни, но большим диапазона осевой регулировки валков, обеспечивает постоянную кине- матическую связь противорасположенных валков 6 и 7 в процессе выполнения рассматриваемой операции. Отсюда по сравнению с исполнением узла шестерни

26по первому пункту (фиг.6) конструк тивное исполнение шестерни 26 по второму пункту (фиг.7) позволяет обеспечить постоянную связь противорасположенных валков 6 и 7 на протяжении все712

го периода работы привода стана 9, Далее двухполостные гидроцилиндры 19 переключаются на обратньп, также являющийся рабочим, ход и совершается следующий цикл работы привода стана 9, при этом направление вращение валков 6 и 7 неизменно.

Последовательность выполнения операций по управлению работой привода стана 9 при осуществле1Л1и способа шаговой прокатки отличается от ранее рассмотренных отсутствием операций по встречному осевому перемещению шестерен 26, так как величина рабочего, например прямого (снизу вверх), хода реечного привода обеспечивает выполнение обжатия полосы на переходном (конусе деформации) и калибрующем участках, а величина холостого хода - установку начального межцентрового расстояния валков 6 и 7. Предлагаемое техническое решение не исчерпывается описанной конструкцией клети. Так данное техническое решение применимо для прокатных кле,тей дуо с классическим исполнением нажимных устройств клетей кварто, клетей с многовалковым калибром и т.д.

Положительный эффект от использования изобретения - состоит в повьш1е- нии производительности, расширении технологических возможностей стана при одновременном уменьшении массы оборудования и площади участка, улучшении условий труда, уменьшении трудоемкости изготовления привода стана н повышении долговечности привода.

Повышение производительности дос- .тигается за счет одновременного выполнения трех условий (привод каждого BajTKa, регулировка калибра по высоте, заданное неизменное в процессе формоизменения полосы, отношение угловых скоростей противорасположенных валков) , что в свою очередь обуславливае возможность осуществления многопроходной прокатки без перевалок валков, компенсации неточности изготовления валков калибра радиальным перемещением валков (уменьшения количества перевалок) и исключения при перевалке клети операций по сборке (разборке) цепей кинематической связи привода валков с устройством поворота станины

Разнообразие режимов работы привода стана в сочетании с возможностью регулировки размеров калибра по высоте, постоянной кинематической связью

131А

противорасположенных валков, и кинематической связью привода валков с устройством поворота станины при осуществлении- формоизменения полосы и независимостью осевого положения вал- ков от размера калибра по высоте предопределяет целесообразность при- Йенения предлагаемого устройства не Столько для прокатки полос с постоян- Йым по длине поперечным сечением, но и для периодической прокатки в валках калибрующие поверхности которых выпол ены и с переменным и с постоянным :эадиусами, шаговой прокатки, в том Цисле с использованием цилиндрических валков, вальцовки, волочения и т.д., Цто позволяет существенно расширить (технологические возможности специализированного участка проката на маши- ростроительных заводах, при одновре- fieHHOM уменьшении массы оборудования площади занимаемой участком. I Упрощение конструкции обуславлива- Ьтся возможностью осуществления про- катки полосы конечной длины без нарушения кинематической связи противорасположенных валков в любом направ- |1ении одним гидравлическим приводом за счет установки шестерен привода Эалков на их цапфах с возможностью встречного осевого перемещения и выполнения зазора между фиксированными 1(рабочими) положениями упомянутых |шестерен, меньшим ширины зубчатого |венца шестерни, последнее обеспечива- т и повышение точности при периоди- 41еской прокатке.

Уменьшение трудоемкости изготовления и эксплуатации привода стана обеспечивается установкой реек с возможностью регулируемого в направлении их осей перемещения, что позволяет исключить дополнительную механическую обработку (базовых поверхностей) при их изготовлении и ремонте.

Улучшение условий труда обеспечивается удалением цепей кинематической связи привода валков с устройством поворота станины из зоны обслуживания рабочих валков.

Предлагаемый прокатный стан позволяет снизить трудозатраты по эксплуатации стана (умень шение количества перевалок, исключение операций по монтажу кинематических цепей) в зависимости от сортамента специализированного участка и монтажности партий

0 5 0 5 о

Q

5

5

0

5

на 6 - 38% и в конечном итоге повысить производительность на 2,2 - 12%,

Формула изобретения

фиг1

h

фагЗ

35

21

0

фаг. 5

«

is

SX&..

шш

3226/7

М

т

т

tfru9.7

JB

Buff E повернута

n

дзиг.8

| Прокатный стан | 1984 |

|

SU1171131A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Роликовая волока | 1982 |

|

SU1026882A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Универсальная прокатная клеть | 1984 |

|

SU1178511A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-11-15—Публикация

1987-04-07—Подача