Изобретение относится к разработке рецептуры фрикционной композиции, предназначенной для изготовления накладок, эксплуатирующихся в тормозных узлах барабанного типа легковых автомобилей.

Аналогом заявляемой композиции является композиция для фрикционного материала для тормозов и сцеплений автомобилей, содержащая, например, вермикулит, обработанный раствором каучука, карбонат кальция, сульфат бария, синтетический каучук, железо, цинк, оксид хрома и фенольную смолу.

Накладки, изготовленные из композиции аналога, имеют высокую износостойкость, однако не обеспечивают необходимой эффективности торможения автомобиля со скоростью от 60 до 120 км/ч.

Аналогом заявляемой композиции является также композиция для фрикционного материала, содержащая термореактивную смолу, вермикулит, латунную стружку, уголь, графит, хромит, белый мрамор и/или волокнистый неасбестовый материал.

Накладки, изготовленные из композиции-аналога, не обеспечивают необходимой эффективности торможения при торможении автомобиля со скоростью от 60 до 120 км/ч.

Прототипом заявляемой композиции является композиция, содержащая каучуковое связующее, вулканизующую группу, баритовый концентрат, гидроокись кальция, оксид магния, оксид хрома, углеродсодержащий наполнитель, минеральное волокно и асбест.

Накладки, изготовленные из композиции прототипа, обладают хорошей износостойкостью, однако не обеспечивают необходимый эффективности торможения при торможении автомобилей со скоростью от 60 до 120 км/ч, тем самым не обеспечивают безопасности движения автомобиля в аварийных ситуациях.

Задачей, на решение которой направлено настоящее изобретение, является создание полимерной композиции для изготовления фрикционного материала для тормозных накладок, обладающих высокой эффективностью торможения при торможении автомобиля со скоростью от 60 до 120 км/ч при сохранении хорошей износостойкости и высокой восстанавливаемости эффективности торможения при охлаждении накладок после нагрева.

Для достижения указанного технического результата полимерная композиция включает бутадиенсодержащее каучуковое связующее, фенолформальдегидную смолу, вулканизующую группу, баритовый концентрат, углеродсодержащий наполнитель, оксид хрома, гидроокись кальция, мел, вермикулит, стеарат кальция, минеральное волокно, и, полиарамидное волокно при следующем соотношении компонентов, мас. ч. :

Бутадиенсодержа-

щее каучуковое свя- зующее 100

Фенолформальде- гидная смола 16,7-187,5

Вулканизующая группа 5,6-75

Баритовый кон- центрат 94,5-375

Углеродсодержа- щий наполнитель 11,1-75 Оксид хрома 16,7-100 Гидрооксид кальция 16,7-100 Мел 11,11-100 Вермикулит 27,8-187,5 Стеарат кальция 5,6-37, 5

Минеральное во- локно 27,8-250

Полиарамидное во- локно 16,7-125

Полимерную композицию изготавливают методом одностадийного смешения в смесителях различных типов. Изготовление брикетов и вулканизацию проводят под давлением с последующей термообработкой без давления.

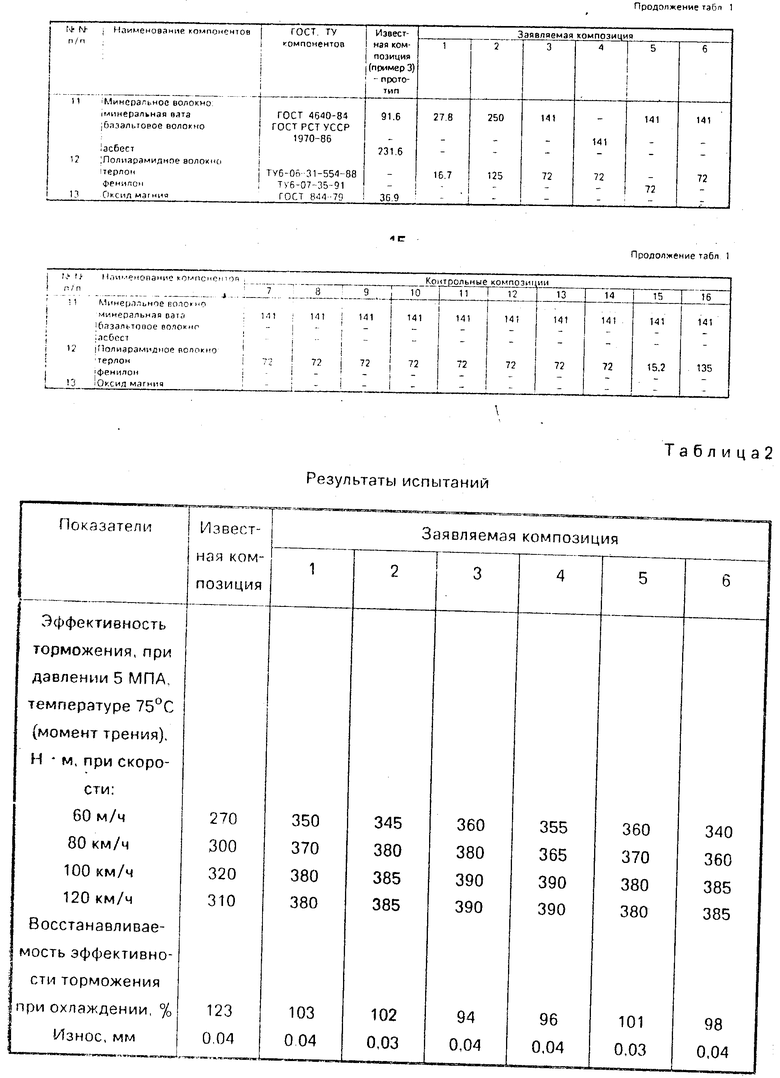

Примеры рецептур известной, контрольных и предлагаемой композиции представлены в табл. 1.

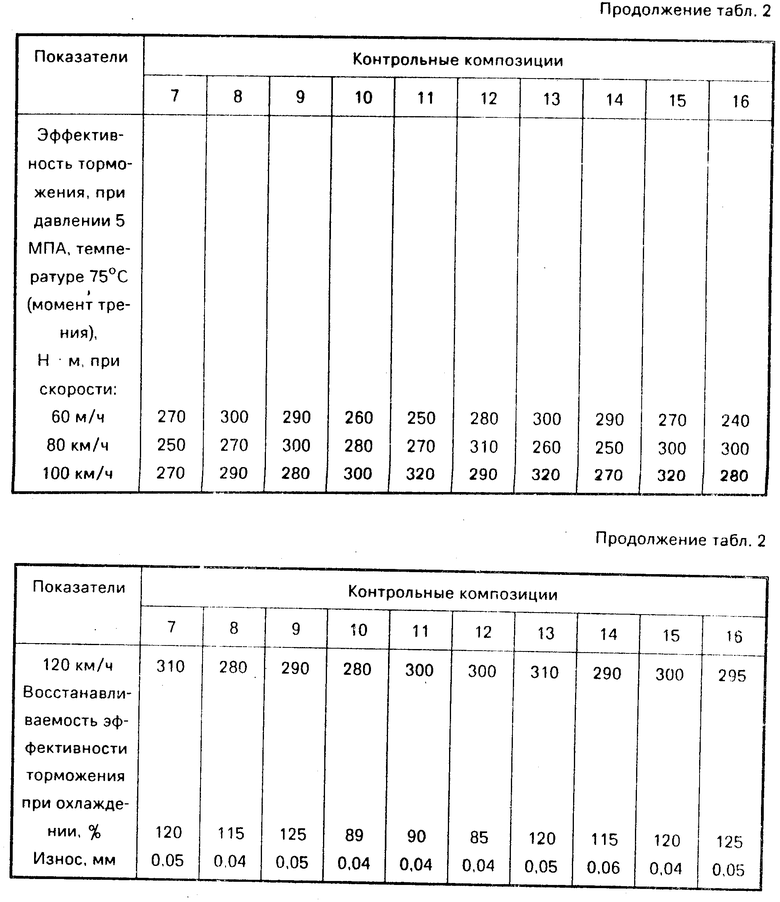

Оценка эффективности торможения, восстанавливаемости, эффективности торможения и износа производилась на натурном стенде в барабанном тормозе автомобиля ВАЗ-111 "ОКА" по методике N ИС - 013Т ВНИИАТИ - АвтоВАЗ при следующих условиях испытаний:

Давление в сис- теме, МПа 2-8

Скорость тормо- жения, км/ч от 60 до 120

Начальная тем- пература, оС 75

Конечная темпе- ратура, оС 250

Материал конт- ртела Чугун

Восстанавливаемость эффективности торможения при охлаждении накладок, в % , по сравнению с нагревом (максимальное отклонение) оценивали отношением эффективности торможения накладок после нагревов к эффективности торможения до нагревов. Идеальная восстанавливаемость эффективности торможения 100% .

Результаты испытаний представлены в табл. 2.

Как видно из представленных данных, новая композиция позволяет повысить эффективность торможения автомобилей при торможении со скорости от 60 до 120 км/ч в среднем на 21-26% , сохранив при этом достаточно хорошие восстанавливаемость эффективности торможения после нагрева и износостойкость накладок.

(56) Выложенная заявка ФРГ N 2835990, кл. С 08 J 5/14, 1979.

Патент США N 4388423, кл. С 08 J 5/14, 1983.

Авторское свидетельство СССР N 689247, кл. С 08 L 9/06, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2011661C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2036935C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2036936C1 |

| Композиция для пропитки нитей при изготовлении фрикционных накладок сцепления | 1990 |

|

SU1817781A3 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 1999 |

|

RU2152546C1 |

| Полимерная композиция фрикционного назначения | 1990 |

|

SU1768614A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1991 |

|

RU2005744C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 1998 |

|

RU2148741C1 |

| ФРИКЦИОННАЯ НАКЛАДКА | 1996 |

|

RU2107376C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 1999 |

|

RU2155282C1 |

Использование: изготовление накладок для тормозных узлов барабанного типа легковых автомобилей. Сущность изобретения: полимерная композиция для изготовления фрикционного материала включает, ч. : бутадиенсодержащий каучук 100, фенолформальдегидную смолу 16,7 - 187,5, вулканизующую группу 5,6 - 75, баритовый концентрат 94,5 - 375, углеродсодержащий наполнитель 11,1 - 75,0, оксид хрома 16,7 - 100, гидроксид кальция 16,7 - 100, мел 11,1 - 100, вермикулит 27,8 - 187,5, стеарат кальция 5,6 - 37,5, минеральное волокно 27,8 - 250 и полиарамидное волокно 16,7 - 125. Эффективность торможения при давлении 5 МПа, температуре 75С (момент трения) составляет, н. м. : при скорости 60 км/ч 340 - 360, 80 км/ч 360 - 380, 100 км/ч 380 - 390, 120 км/ч 380 - 390. Восстанавливаемость эффективности торможения при охлаждении накладок после нагрева 94 - 103% . Износ материала при работе в паре трения с контртелом из чугуна (давление в системе 2 - 8 МПа, скорость торможения от 60 - до 120 км/ч, начальная температура 75С, конечная температура 250С) составляет 0,03 - 0,04 мм. 2 табл.

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА, включающая бутадиенсодержащий каучук, вулканизующую группу, баритовый концентрат, углеродсодержащий наполнитель, оксид хрома, гидроксид кальция и минеральное волокно, отличающаяся тем, что композиция дополнительно содержит фенолформальдегидную смолу, мел, вермикулит, стеарат кальция и полиарамидное волокно при следующем соотношении компонентов, мас. ч. :

Бутадиенсодержащий каучук 100

Фенолформальдегидная смола 16,7 - 187,5

Вулканизующая группа 5,6 - 75,0

Баритовый концентрат 94,5 - 375,0

Углеродсодержащий наполнитель 11,1 - 75,0

Оксид хрома 16,7 - 100,0

Гидроксид кальция 16,7 - 100,0

Мел 11,1 - 100,0

Вермикулит 27,8 - 187,5

Стеарат кальция 5,6 - 37,5

Минеральное волокно 27,8 - 250,0

Полиарамидное волокно 16,7 - 125,0

Авторы

Даты

1994-01-15—Публикация

1992-07-20—Подача