Изобретение относится к химической технологии, а именно к фрикционным элементам барабанного тормоза автомобилей.

Аналогом данного изобретения является полимерная композиция фрикционного назначения [1] включающая два диеновых каучука, фенолформальдегидную смолу, серную вулканизующую группу, биритовый концентрат, графит, глинозем, латунную стружку, целевые добавки и асбест.

Фрикционные изделия из этой композиции имеют высокую износостойкость, но незначительный коэффициент трения.

Другим аналогом новой композиции служит полимерная композиция фрикционного назначения, содержащая формальдегидную смолу, ненасыщенный каучук, графит, окислы металлов, серную вулканизующую группу, асбест, металлическую стружку и хроматы [2]

Фрикционный материал по аналогу имеет хороший коэффициент трения, но незначительную износостойкость.

Аналогом новой композиции является композиция для получения фрикционного материала, включающая резольную фенолформальдегидную смолу, углеродосодержащий наполнитель, вермикулит, латунную стружку, хромат и неасбестовое волокно [3]

Изделия, полученные из композиции-аналога, не обеспечивают необходимую эффективность торможения из-за низкого коэффициента трения.

Аналогом новой композиции является также смесь, содержащая фенолформальдегидную смолу в качестве связующего и цемент в качестве наполнителя [4] Эта смесь не обеспечивает нужного технического результата.

Аналогичная новой известная композиция [5] где используется целлюлозное волокно вместе с полиарамидным волокном, имеет недостаточную износостойкость и невысокий коэффициент трения при температуре 300оС.

Прототип настоящего изобретения полимерная композиция для получения фрикционного материала на основе смеси бутадиеннитрильного и натрийбутадиенового каучуков, включающая фенолформальдегидную смолу, серную вулканизующую группу, оксид металла, баритовый концентрат, графит, алюминиевую пудру, латунную стружку, полидиены и асбест [6]

Фрикционный материал по прототипу обладает хорошими физико-механическими свойствами, но недостаточной износостойкостью и низким коэффициентом трения.

Задачей, на решение которой направлено данное изобретение, является создание долговечного фрикционного элемента барабанного тормоза автомобилей с высокой эффективностью торможения за счет повышения износостойкости и коэффициента трения. Другой вид технического результата, получение которого может обеспечить данное изобретение по сравнению с прототипом, заключается в улучшении условий труда и экологии путем исключения из рецептуры асбеста, а также утилизация отходов текстильной промышленности.

Для достижения указанного технического результата полимерная композиция фрикционного назначения включает бутадиенсодержащий каучук, фенолформальдегидную смолу, серную вулканизующую группу, глинозем, минеральный наполнитель, углеродсодержащий наполнитель, целлюлозу, костру льна и/или солому злаковых зерновых культур, предварительно измельченные и термообработанные при 150-200оС в течение 30-90 мин, и цемент при следующем соотношении компонентов, мас.ч. бутадиенсодержащий каучук 100

фенолформальдегидная смола 25,0-58,8

серная вулканизующая группа 22,2-82,0 глинозем 17,3-50,9

минеральный наполни- тель 68,2-177,6

углеродсодержащий наполнитель 20,6-88,3 целлюлоза 10,0-57,2

костра льна и/или солома

злаковых зерновых

культур, измельченные и

термообработанные

при 150-200оС в течение 30-90 мин 15,0-71,4 цемент 100,0-229,0

Костра льна одревесневшие части стеблей, получаемые как отходы при первичной обработке льна (мятии, трепании) для освобождения волокна из тресты [7]

Костру льна и солому злаковых зерновых культур предварительно измельчают и термообрабатывают при 150-200оС в течение 30-90 мин с доступом воздуха при постоянном перемешивании. На термообработку компоненты поступают с максимальной влажностью 15% Размер частиц стеблей перед смешением составляет 0,5-10 мм.

Новую композицию готовят в смесителях обычным способом с применением растворителя и без него. Полученную массу сушат, измельчают, а затем прессуют под давлением при комнатной температуре, а затем при температуре 180-200оС и выдержке 1-1,5 мин на 1 мм толщины изделия, после чего сформированные изделия подвергают дополнительной термообработке при 170оС в течение 4 ч.

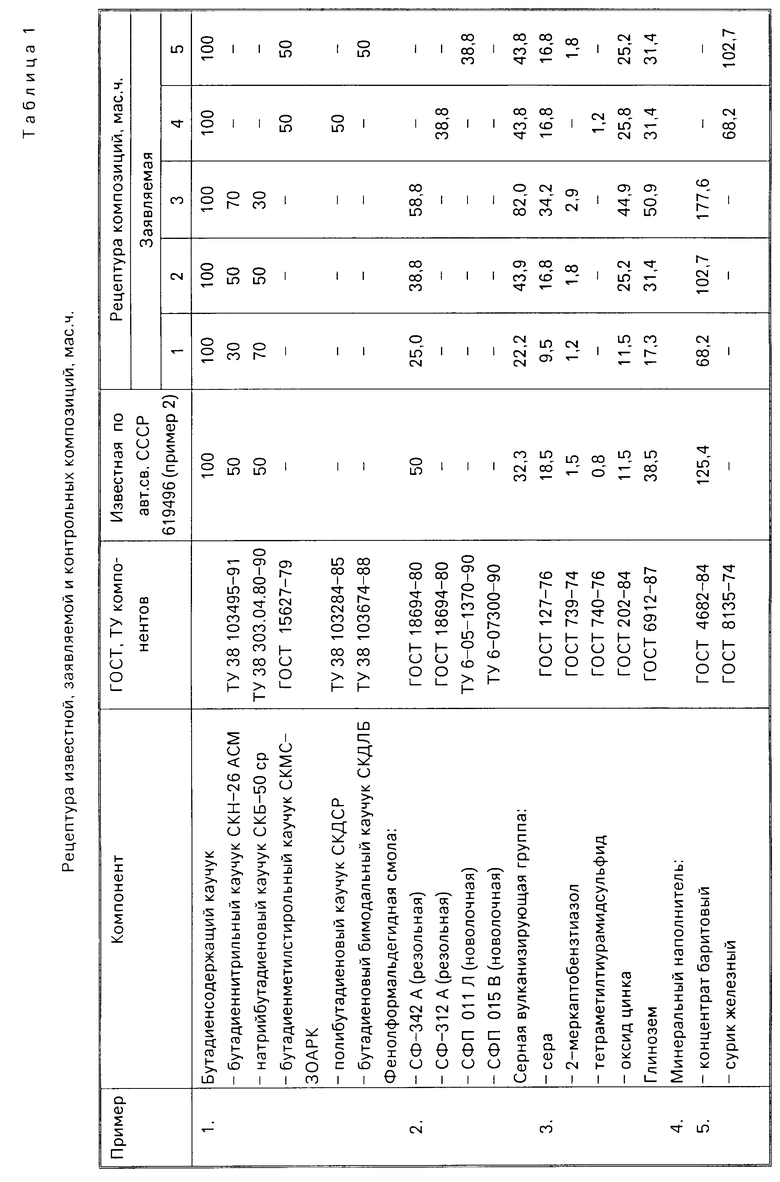

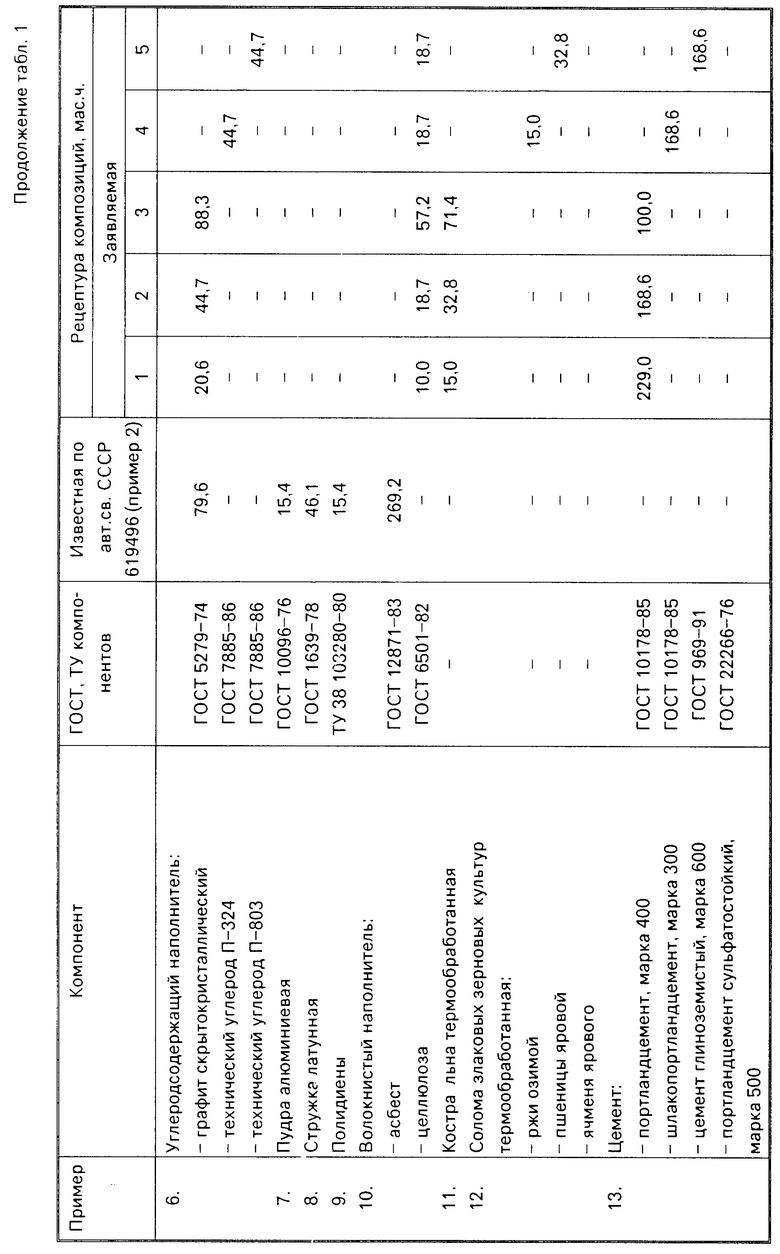

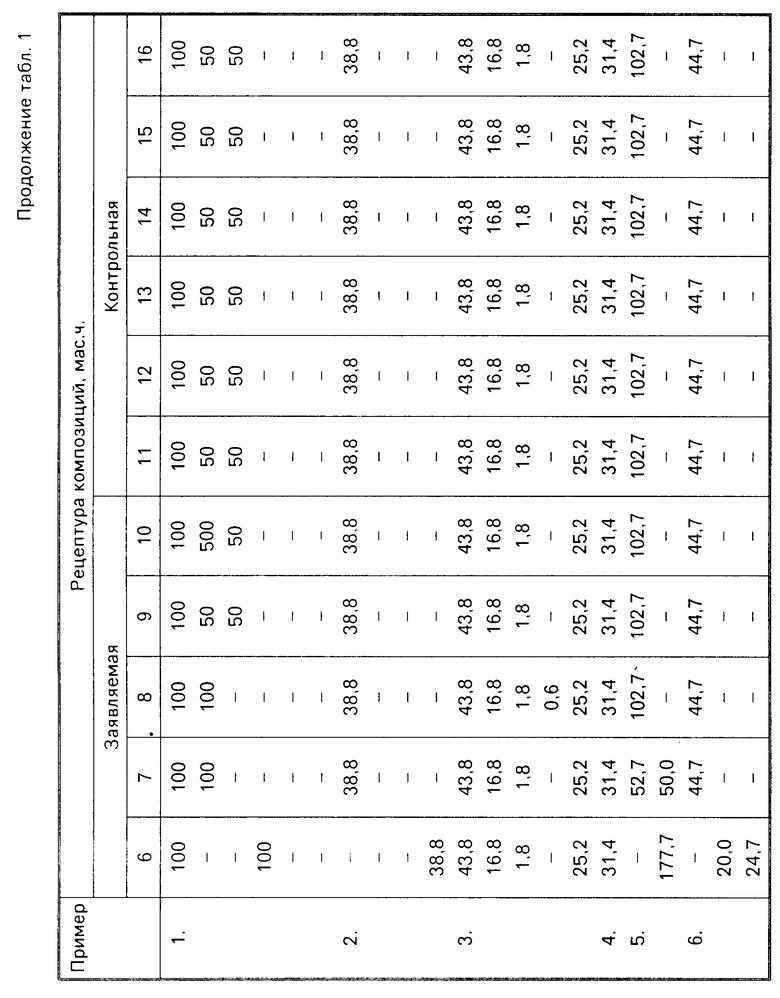

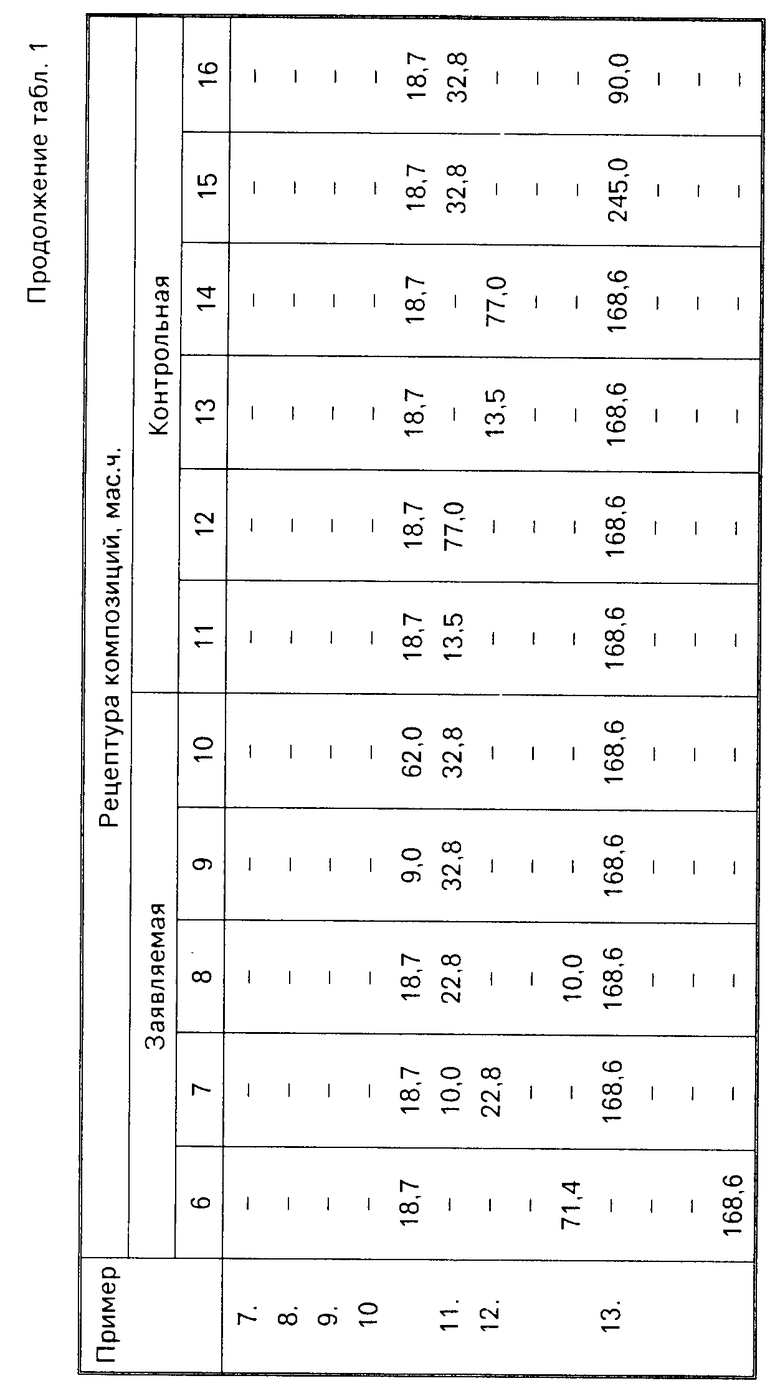

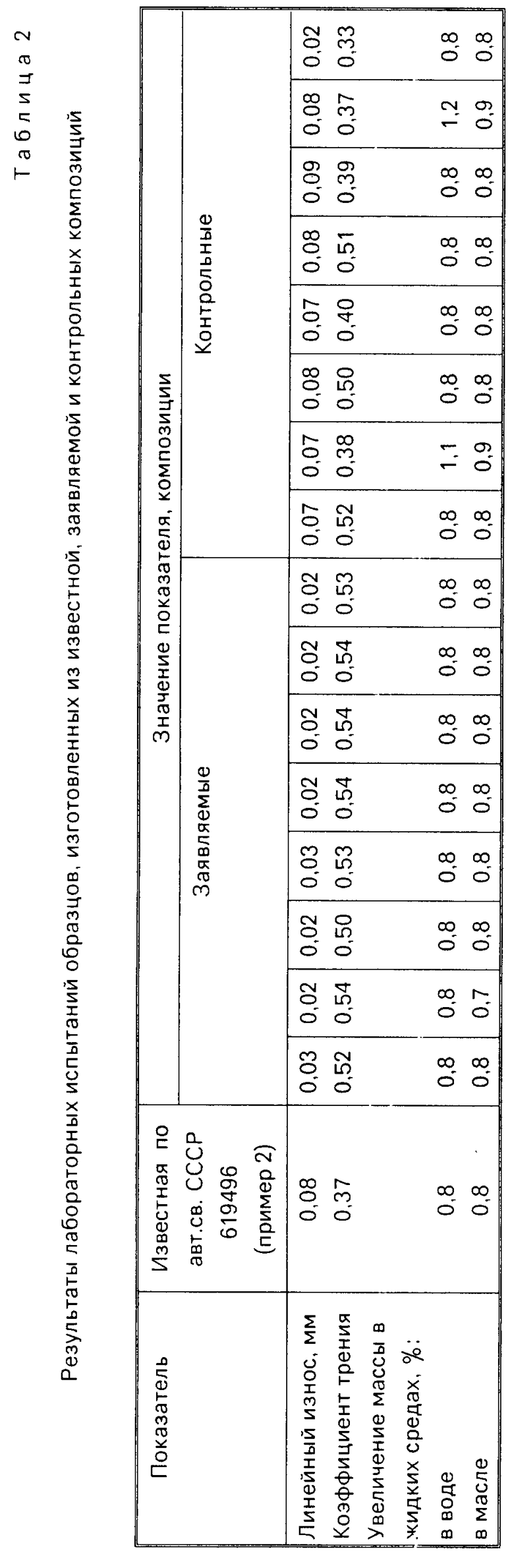

Примеры известной, заявляемой и контрольных композиций приведены в табл. 1, результаты испытаний образцов из них представлены в табл. 2.

Линейный износ и коэффициент трения определяют на лабораторной машине трения И-32 при 110+10оС, скорости скольжения 7,0-7,5 м/с, удельной нагрузке 27 Н/см2, постоянном моменте трения 11,6 + 1 Н.м для пары образцов (материал контртела серый чугун марки СЧ 15 по ГОСТ 1412-85), продолжительность испытания 2 ч (ГОСТ 1786-80).

Увеличение массы и в жидких средах определяют при 20оС, помещая образец на 4 ч в дистиллированную воду или автомобильное масло АСП-10У.

Физико-механические свойства изделий из предлагаемой композиции не уступают материалу из известной композиции и при нормальных условиях составляют:

Прочность на разрыв 25,0-26,3 МПа,

Прочность на срез 51,7-53,4 МПа,

Прочность на сжатие 106,0-107,7 МПа

Удельная ударная вязкость 10,8-10,9 Дж/м2.

Таким образом, из приведенных данных видно, что фрикционные элементы барабанного тормоза автомобилей из новой композиции характеризуются более высокими износостойкостью (незначительный износ) и коэффициентом трения по сравнению с изделиями из известной композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2005740C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2173691C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2147024C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2035474C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2022977C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2036935C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2296778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1997 |

|

RU2144547C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2160750C2 |

| Композиция для получения фрикционного материала | 1979 |

|

SU946250A1 |

Использование: изготовление фрикционных элементов барабанного тормоза автомобилей. Сущность изобретения: полимерная композиция фрикционного назначения включает (в мас. ч.) бутадиенсодержащий каучук 100; фенолформальдегидную смолу 25,0 - 58,8; серную вулканизующую группу 22,2 - 82,0; глинозем 17,3 - 50,9; минеральный наполнитель 68,2 - 177,6; углеродсодержащий наполнитель 20,6 - 88,3; целлюлозу 10,0 - 57,2; костру льна и/или солому злаковых зерновых культур, измельченные и термообработанные при 150 - 200°С в течение 30 - 90 мин 15,0 - 71,4; цемент 100,0 - 229,0. Линейный износ для пары образцов (материал контртела - серый чугун, температура 110 ± 10°C, скорость скольжения 7,0 - 7,5 м/с, удельная нагрузка 27 H/см2 продолжительность испытания 2 ч., момент трения 11,6 ± 1H·м составляет 0,02 - 0,03 мм, коэффициент трения 0,50 - 0,54. Увеличение массы образца (20°С, 4 ч) в дистиллированной воде составляет 0,8% , в автомобильном масле АСП - 10У - 0,7 - 0,8%. Использование новой композиции обеспечивает улучшение условий труда и экологии путем исключения из рецептуры асбеста, а также утилизацию отходов текстильной промышленности. 2 табл.

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ, включающая бутадиенсодержащий каучук, фенолформальдегидную смолу, серную вулканизующую группу, глинозем, минеральный, углеродсодержащий и волокнистый наполнители, отличающаяся тем, что в качестве волокнистого наполнителя она содержит целлюлозу и дополнительно содержит костру льна и/или солому злаковых зерновых культур, измельченные и термообработанные при 150 200oС в течение 30 - 90 мин, и цемент при следующем соотношении компонентов, мас.ч.

Бутадиенсодержащий каучук 100

Фенолформальдегидная смола 25,0 58,8

Серная вулканизующая группа 22,2 82,0

Глинозем 17,3 50,9

Минеральный наполнитель 68,2 177,6

Углеродсодержащий наполнитель 20,6 88,3

Целлюлоза 10,0 57,2

Костра льна и/или солома злаковых зерновых культур, измельченные и термообработанные при 150 200oС в течение 30 90 мин 15,0 71,4

Цемент 100,0 299,0

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Большая советская энциклопедия, М.: Советская энциклопедия, 1973., т.13, с.275. | |||

Авторы

Даты

1995-06-09—Публикация

1992-12-21—Подача