Изобретение относится к технологии переработки термопластичных полимеров в листовые электроизоляционные материалы и изделия для СВЧ и радиотехники, электроники и др.

Известен способ изготовления электроизоляционных композиционных материалов на основе термопластичных полимеров, путем смешения (10-80 мас. % ) минеральных наполнителей: двуокиси титана, окиси кадмия, глинозема с порошком полифениленоксида и/или полистирола в течение 15-20 мин до получения однородной смеси, таблетирования при 20-30 МПа и прессования или переработки иными известными методами при 240-250оС.

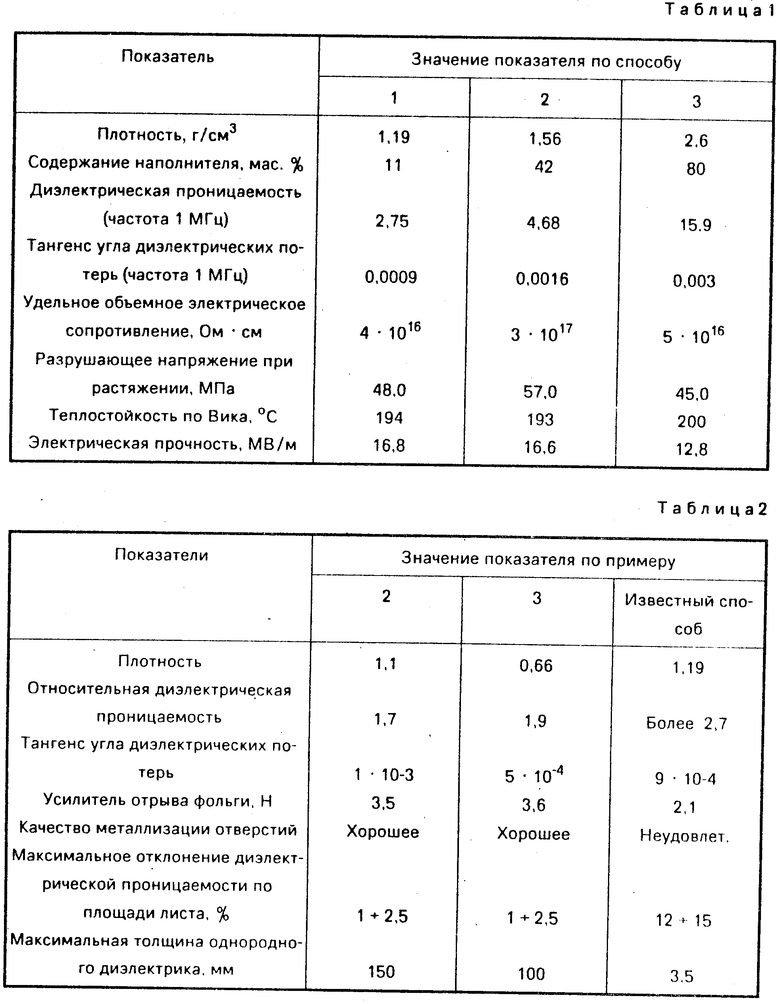

Диэлектрические свойства материалов, полученных известным способом, приведены ниже.

Недостаток известного способа - низкая воспроизводимость эксплуатационных свойств, недостаточный уровень диэлектрических показателей и невозможность получения качественных изделий, толщиной более 2 мм.

Известен способ получения диэлектрического композиционного материала, включающий смешение порошка термопласта и стеклянных шариков (микросфер), дозировку смеси в пресс-форму с последующим нагревом и компрессионным прессованием.

Недостаток способа - невозможность получения материала с малой диэлектрической проницаемостью и высокой однородностью структуры композита по площади листа и толщине.

Наиболее близким по технической сущности к предлагаемому является способ получения диэлектрического композиционного материала, включающий предварительную обработку стеклянных микросфер раствором бифункционального вещества, измельчение термопласта, дозировку термопласта и микросфер в смеситель, смешение, загрузку смеси в пресс-форму, нагрев и прессование.

Недостаток известного способа - низкий уровень диэлектрических свойств и неоднородность композиционного материала, невозможность получения качественных изделий, толщиной более 2 мм и электрохимической металлизации отверстий в фольгированных листах.

Цель изобретения - расширение технологических возможностей, улучшение диэлектрических и прочностных характерис- тик, повышение адгезии к металлам и качества металлизации отверстий.

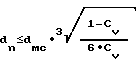

Поставленная цель достигается тем, что в способе получения диэлектрического композиционного материала, включающем предварительную обработку микросфер, измельчение термопластичного полимера, дозировку микросфер и полимера в смеситель, смешение, нагрев и прессование, предварительную подготовку микросфер осуществляют погружением в жидкость, с отбором плавучей части и последующим фракционированием плавающих микросфер по размерам, определяют объемное содержание микросфер в материале, соответствующее необходимому уровню диэлектрической проницаемости материала, определяют средний размер и осевую прочность фракций микросфер, измельчают полимер до среднего размера частиц, удовлетворяющего неравенству:

3

dп≅d где dп - диаметр частиц полимера; dмс - средний диаметр микросфер; Cv - объемная доля микросфер.

где dп - диаметр частиц полимера; dмс - средний диаметр микросфер; Cv - объемная доля микросфер.

Cмешивают микросферы с полимером до достижения коэффициента вариации менее 1% , рассчитывают навеску смеси, загружают в пресс-форму закрытого типа, нагревают до 1,1-1,3 температуры плавления полимера, уплотняют давлением, нарастающим со скоростью 0,05-10 МПа/мин до удвоенной осевой прочности микросфер при встречном перемещении матрицы и пуансона, выдерживают при постоянном давлении 3-10 мин, повышают давление до гидростатической прочности микросфер.

Для получения качественного диэлектрического композиционного материала с высокой воспроизводимостью свойств используют смесь, содержащую микросферы в количестве 0,05-0,9 К30 (коэффициента заполнения объема), который зависит от диаметра микросфер и соотношения фракций. Смесь микросфер и полимера с предпочтительным содержанием микросфер 10-57 об. % и содержанием полимера 90-43 об. % соответственно, прессуют давлением ниже 0,5 осевой прочности микросфер (предпочтительно 0,01-0,02 МПа, что составляет 0,1-0,2 осевой прочности микросфер). Материал имеет двухфазную ("полимер - микросферы") структуру, относительную диэлектрическую проницаемость 1,7-2,5 и тангенс угла диэлектрических потерь 5-15˙10-4.

Для снижения относительной диэлектрической проницаемости материала, в пресс-форму загружают смесь, содержащую термопластичный полимер в объемной доле (Сп*) больше 0,1, но меньше расчетной величины (1- Сv). Материал получается микропористый, трехфазный (полимер -воздух- микросферы) и имеет относительную диэлектрическую проницаемость 1,4-1,7, тангенс угла диэлектрических потерь 1˙10-4.

Для повышение прочности при сохранении необходимого уровня диэлектрических характеристик материала и упрощения способа его изготовления, в пресс-форму загружают навеску смеси массой, превышающей расчетную массу изделия из двухфазного материала -vф[Cv ρмс+(1-Cv)ρп] до 50% , где vф- объем формы, Cv - расчетная объемная доля микросфер в двухфазном материале, ρмс, ρп - плотность микросфер и полимера.

При этом в процессе уплотнения и прессования часть микросфер разрушается, материал становится трехфазным (полимер - стекло - микросферы) и более прочным. Так как фракционирование микросфер по размерам, а также соблюдение "бережного" режима уплотнения и прессования необяза- тельно, то процесс изготовления материала значительно упрощается.

Для получения материалов с различной проводимостью (от диэлектрика до полупроводника), зеркальных и экранирующих изделий малой плотности, повышения прочности и адгезии к металлической фольге в предлагаемом способе используют металлизированные микросферы, покрытые оловом, алюминием, никелем. Металлизация может быть осуществлена известными способами электрохимически, напылением в вакууме или погружением микросфер в расплав низкоплавких припоев.

П р и м е р 1. Получают листовой фольгированный диэлектрический материал размером 400х400х1,0 мм на основе полифенилоксида ("Арилокс 100"), с относительной диэлектрической проницаемостью 2,0. Микросферы (полые, стеклянные марки "0") погружают в гептан и отделяют плавающую часть. Плавающие микросферы фракционируют по размерам с помощью сит. Выделяют монофракции 30±5 мкм и 50±5 мкм. Определяют средний размер выделенных фракций (40 мкм) и минимальную осевую прочность микросфер (0,09 ПМа). Смешивают две фракции микросфер в соотношении 3: 7. Смесь заполняет формы с коэффициентом заполнения объема (КЗО) - 0,62. Объемное содержание микросфер (Cv) определяют по формуле ln εкм= (1-Сv)ln εп+Cv(1-d3/D3)ln εc= ln2 , где εкм - относительная диэлектрическая проницаемость композиционного материала; εc , εп - относительная диэлектрическая проницаемость стекла и полимера; D, d - диаметр микросферы (внешний и внутренний), Cv = 0,55, что составляет 0,89 КЗО.

Порошок полимера загружают в дезинтегратор и измельчают до достижения среднего диаметра частиц полимера (dп), удовлетворяющего неравенству

3 dп≅d или dп≅21 мкм

или dп≅21 мкм

Соблюдение данного условия проверяют просеиванием измельченного порошка полимера сквозь сито с диаметром отверстий 20 мкм. Порошок полимера и смесь фракций микросфер дозируют в смеситель в соотношении, обеспечивающем долю полимера в двухфазном материале 0,45 и долю микросфер 0,55; (0,45+0,55)= 1, что означает возможность получения двухфазного материала с необходимыми свойствами при идеальном уплотнении смеси. Смешение полимера и микросфер ведут в течение 2 ч в варианте смесителя типа Гессера до достижения коэффициента вариации состава смеси по объему менее 1% .

Загружают в пресс-форму закрытого типа навеску смеси 59,49 г, нагревают до 300±10оС (1,25 температуры плавления полифениленоксида) и уплотняют давлением, нарастающим со скоростью 0,75 МПа/мин до 1,8 МПа при встречном перемещении матрицы и пуансона, выдерживают при этом давлении 5 мин и повышают давление до 2 МПа. Материал охлаждают под давлением и извлекают из формы.

После изготовления материала проведен цикл исследований по показателям: диэлектрическая проницаемость при частоте 1010 Гц равна 2,0±0,05; тангенс угла диэлектрических потерь при частоте 1010 Гц равен 1,0˙10-3, усилие отрыва полоски фольги 3,5 Н/3 мм; усадка после удаления фольги с обеих сторон в процентах равна 0,05; плотность равна 0,673 г/см3.

В фольгированном диэлектрике просверливают отверстия диаметром 0,1 мм и подвергают электрохимической металлизации по общепринятой методике. Отверстие покрывается слоем меди, обеспечивающим надежный электрический контакт.

Для сравнения получали материал известным способом с использованием полимера и микросфер по примеру 1. Относительная диэлектрическая проницаемость составляет 2,2±0,15, тангенс угла диэлектрических потерь (3-5)˙10-3, усилие отрыва полоски фольги 2Н/3 мм, плотность 0,75±0,08 г/см3.

П р и м е р ы 2 - 3. Получают листовой фольгированный диэлектрический материал толщиной 1,5 мм и 2,0 мм на основе фторопласта Ф-4МБ (Тпл= 265оС) и поли-4-метилпентена-1 (Темплен) (Тпл= 228оС) по примеру 1. Используют микросферы из стекла (марка МСО А-9) и оксида алюминия (марка Т) соответственно. Микроcферы предварительно погружают в ацетон и воду. Плавучие микросферы из стекла рассеивают на монофракции: 60±5 и 80±5 мкм, микросферы из оксида алюминия - на монофракции 120±5 и 180±5 мкм. Средние диаметры смесей микросфер составляют 70 и 150 мкм, а К30 - 0,63 и 0,6 соответственно. Из данной величины относительной диэлектрической проницаемости материалов 1,7 и 1,9 (соответственно по примерам 2 и 3) определяют объемную долю микросфер Cv: Cv2= 0,57 (0,9 К30); Cv3= 0,52 (0,87 К30). Размер частиц полимера составляет менее 35 мкм и менее 80 мкм.

Микросферы смешивают со связующим до достижения коэффициента вариации состава менее 1% в течение 10 и 4 ч. Берут навески 146 и 121 г и уплотняют давлением и нарастающим со скоростью 0,05 и 0,1 МПа/мин до 0,01 МПа (0,2 осевой прочности микросфер). Прессуют изделие из фторопласта 4 МБ при температуре 290 и при 296оС изделие из темплена (1,1 и 1,3 температуры плавления термопластов). Максимальное давление прессования 1,4-1,6 МПа. Скорость встречного перемещения пуансона и матрицы минимальна в примере 2 и максимальна в примере 3.

Свойства известных композиционных материалов приведены в табл. 1.

В результате получают материалы со следующими свойствами (см. табл. 2).

П р и м е р ы 4-5. Получают листовой диэлектрический материал по примеру 1, но при дозировке микросфер и порошка полимера в смеситель и форму уменьшают объемную долю полимера в изделии до 0,1 и 0,35 соответственно (вместо 0,45 по расчету). Масса навески смеси, загружаемой в форму, и содержание в навеске полимера уменьшаются соответственно.

После уплотнения и прессования получают пористый материал с относительной диэлектрической проницаемостью 1,4 и 16, .

П р и м е р ы 6-7. Получают листовой диэлектрический материал по примеру 1, но в форму загружают навеску смеси микросфер и полимера массой 65,4 и 89,3, что соответствует 1,1 и 1,5.

vф[Cv ρмс+(1-Cv)ρп] где vф- объем формы, Сv - объемная доля микросфер, ρмс и ρп - плотность микросфер и полимера. Навеску уплотняют и прессуют давлением, нарастающим со скоростью 0,1 и 10, МПа/мин до 0,12 МПа и 0,17 МПа, что составляет 1,3 и 1,9 осевой прочности микросфер. Материал имеет относительную диэлектрическую проницаемость 2,6 и 3,0, адгезию к фольге 4 и 6 Н/3 мм, прочность на изгиб в 1,5 и 2,2 раза выше, чем по примеру 1.

Примеры 8 и 9. Получают листовой композиционный материал по примеру 1, но микросферы после фракционирования металлизируют, пропуская между электродами в ванне для электрохимического меднения (пример 8) и, погружая в расплав оловянного низкоплавкого припоя. Материал имеет удельное сопротивление 1˙1012 и 1˙109 Ом см и прочность в 3-5 раза выше прочности материалов по примеру 1.

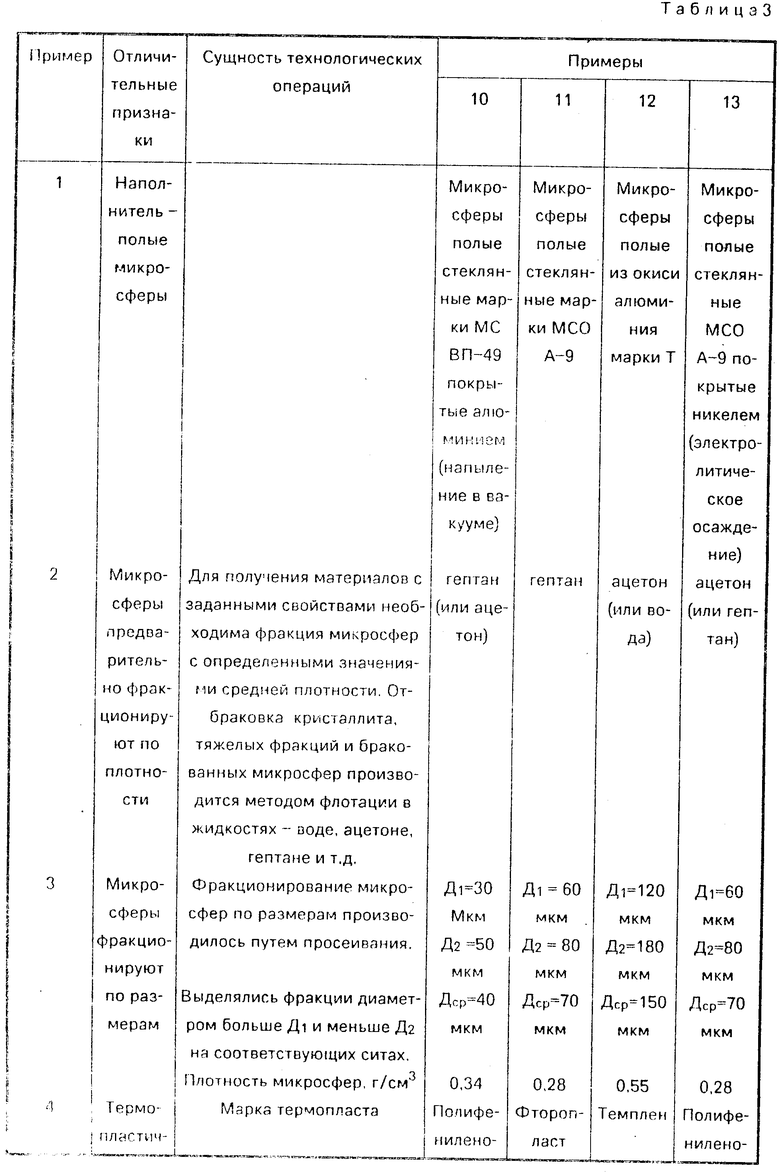

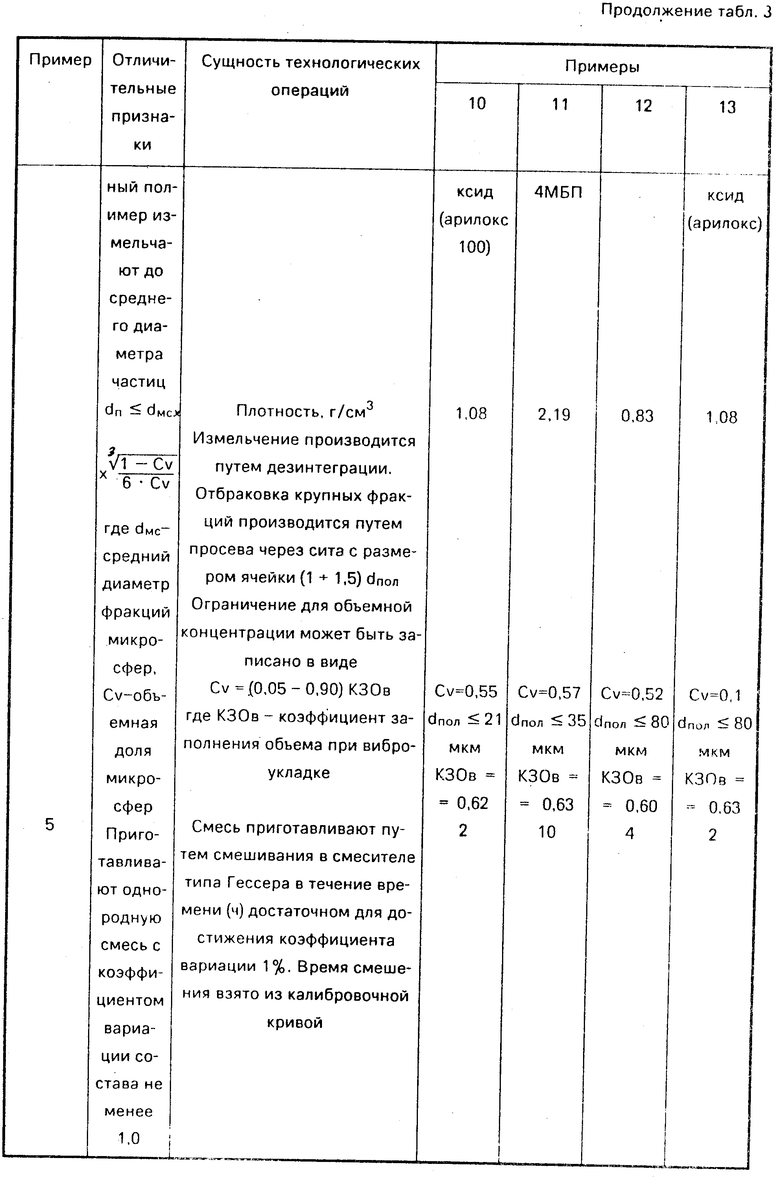

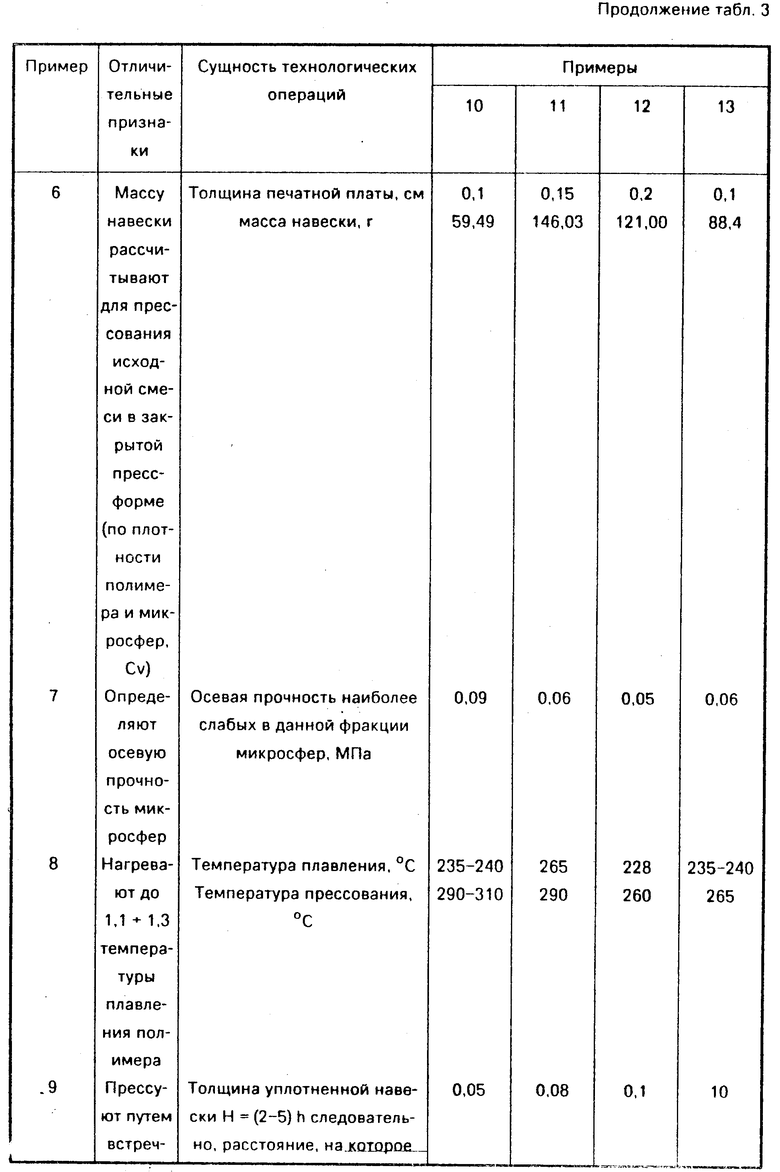

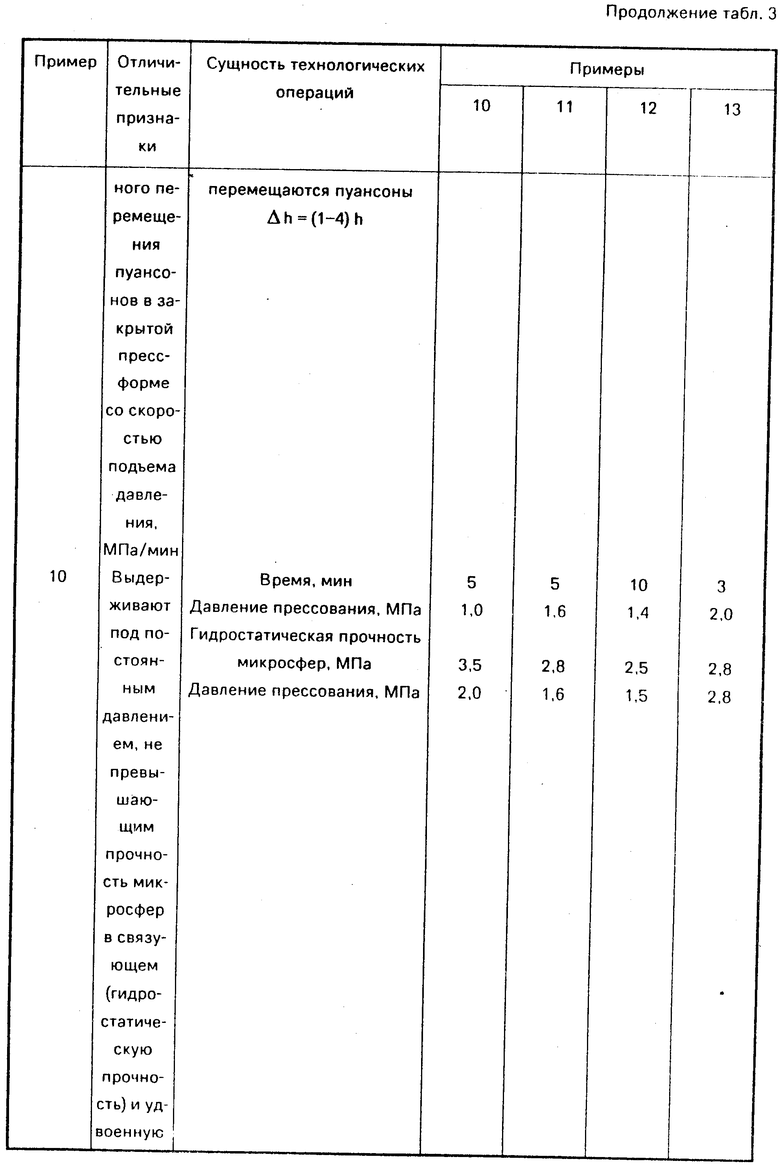

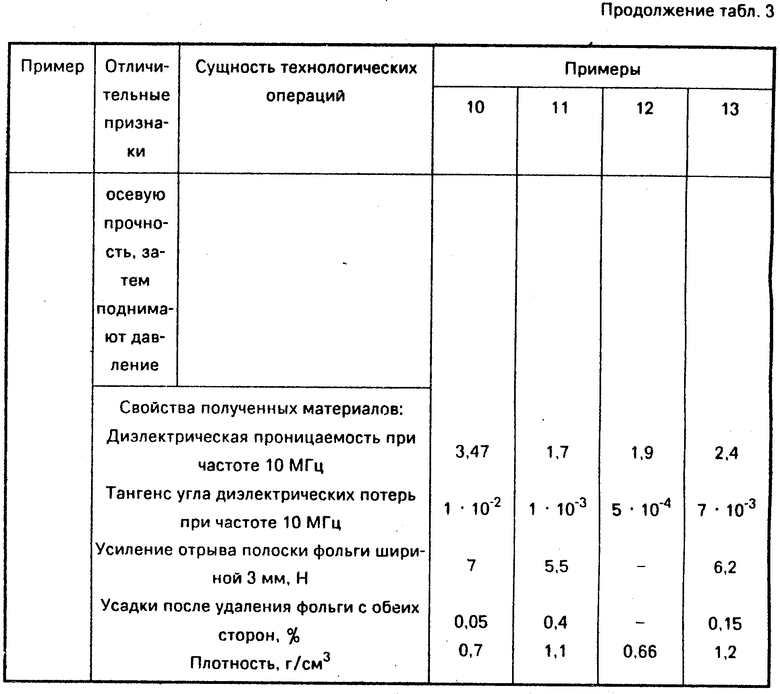

Примеры 10-13. Получают листовые композиционные материалы на основе разных термопластичных полимеров и микросфер. Режим формования материалов и свойства изделий из них приведены в табл. 3.

П р и м е р 14. Получают серию листовых композиционных материалов по примеру 10, но объемную долю микросфер варьируют по значениям: 0,2; 0,4; 0,45; 0,5; 0,55; 0,6. Материал имеет следующие значения относительной диэлектрической проницаемости: 2,47; 2,95; 3,15; 3,30; 3,47; 4,43. Изменяя содержание металлизированных микросфер в материале удается повысить адгезию пены к фольге, получить стабильную частотную зависимость диэлектрической проницаемости от частоты.

(56) Авторское свидетельство СССР N 1001189, кл. Н 01 А 3/00, 1980.

Заявка Японии N 60-187917, кл. С 08 F 7/26, опубл. 1987.

Патент США N 4134848, кл. С 08 К 9/06, опубл. 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2790058C2 |

| Способ сшивки электроизоляционных материалов и диэлектрических изделий из термопластичного эластомера, устойчивых к циклическому воздействию температур | 2024 |

|

RU2840715C1 |

| Полимерный композиционный материал с антимикробным эффектом на основе микросфер двухвалентного оксида меди | 2022 |

|

RU2802014C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2179161C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2749051C1 |

| Способ получения теплорассеивающего анизотропного конструкционного диэлектрического композиционного материала и теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал | 2021 |

|

RU2765849C1 |

| Способ получения демпфирующего материала на основе никеля | 1989 |

|

SU1687374A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНЫ ИЗ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ НА ОСНОВЕ СИНТЕТИЧЕСКОГО КАУЧУКА | 2014 |

|

RU2586092C2 |

| КОМПОЗИЦИОННЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2008 |

|

RU2381242C2 |

| Диэлектрический эластомерный композиционный материал, способ его получения и применения | 2018 |

|

RU2713223C1 |

Изобретение относится к технологии переработки термопластичных полимеров в листовые электроизоляционные изделия для СВЧ, радиотехники и электроники. Сущность изобретения: полые микросферы погружают в жидкость, отделяют плавающую часть, фракционируют по размерам, определяют средний размер, осевую и гидростатическую прочность фракций микросфер, смешивают фракции для достижения необходимого коэффициента заполнения объема (КЗО), измельчают полимер до размера частиц, удовлетворяющего неравенству  где dn dмс - средний диаметр частиц полимера и микросфер, Cv - объемная доля микросфер, смешивают микросферы с полимером до достижения коэффициента вариации состава менее 1% , рассчитывают навеску смеси и загружают в пресс-форму закрытого типа, нагревают до 1,1 1,3 температуры плавления полимера, уплотняют давлением, нарастающим со скоростью 0,05 - 10 МПа/мин до удвоенной осевой прочности микросфер при встречном перемещении матрицы и пуансона, выдерживают при постоянном давлении 3 - 10 мин, повышают давление до гидростатической прочности микросфер и охлаждают под давлением. 4 з. п. ф-лы, 3 табл.

где dn dмс - средний диаметр частиц полимера и микросфер, Cv - объемная доля микросфер, смешивают микросферы с полимером до достижения коэффициента вариации состава менее 1% , рассчитывают навеску смеси и загружают в пресс-форму закрытого типа, нагревают до 1,1 1,3 температуры плавления полимера, уплотняют давлением, нарастающим со скоростью 0,05 - 10 МПа/мин до удвоенной осевой прочности микросфер при встречном перемещении матрицы и пуансона, выдерживают при постоянном давлении 3 - 10 мин, повышают давление до гидростатической прочности микросфер и охлаждают под давлением. 4 з. п. ф-лы, 3 табл.

dп≅d

где dn - диаметр частиц полимера;

dмc - средний диаметр микросфер;

CV - объемная доля микросфер,

смешивают микросферы с полимером до достижения коэффициента вариации состава менее 1% , рассчитывают навеску смеси, загружают в пресс-форму закрытого типа, нагружают до 1,1 - 1,3 температуры плавления полимера, уплотняют давлением, нарастающим со скоростью 0,05 - 10 МПа/мин до удвоенной осевой прочности микросфер при встречном перемещении матрицы и пуансона, выдерживают при постоянном давлении 3 - 10 мин, повышают давление до гидростатической прочности микросфер.

0,1<Cn* < (1-CV ) ,

где CV - объемная доля микросфер в двухфазном материале по п. 1;

Cn* - объемная доля полимера в трехфазном материале.

(1-1,5) Vф[CV ρмс+(1-CV ) ρп] ,

где Vф - объем формы и изделия;

ρмс - плотность микросфер;

ρп - плотность полимера,

уплотняют и прессуют со скоростью подъема давления 0,1 - 10,0 МПа/мин давлением выше осевой прочности микросфер.

Авторы

Даты

1994-01-15—Публикация

1991-08-19—Подача