Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопористых металлических материалов на основе полых наноструктурированных микросфер металлов | 2020 |

|

RU2765970C1 |

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МЕТАЛЛИЧЕСКОГО КАРКАСА | 2008 |

|

RU2400551C2 |

| Способ получения материала с разноуровневой пористостью на основе порошков гематита | 2021 |

|

RU2765971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2346997C2 |

| Способ получения и материал алюмооксидной керамики | 2020 |

|

RU2738880C1 |

| Способ получения спеченных изделий | 1986 |

|

SU1366293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1997 |

|

RU2130441C1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения пористых материалов с демпфирующими свойствами. Цель изобретения - повышение демпфирующей способности. В способе в порошок никеля вводят полые неметаллические микросферы из оксида алюминия или углерода в количестве 6-25 об.%, прессуют при давлении 35-45 МПа, спекают при 840-1150°С в течение 2-20 мин, причем температуру и время выбирают из соотношения 6,41 6,17-10 т + + 1,260-0,55 0,15, где Т - температура спекания, °С; т- время изотермической выдержки, мин; D - объемная доля микросфер в пересчете на беспористую матрицу. 1 табл.

Изобретение относится к порошковой металлургии, в частности к способам получения пористых материалов с высокими демпфирующими свойствами.

Цель изобретения - повышение демпфирующей способности.

В способе перед прессованием в никелевый порошок добавляют полые неметаллические микросферы, например из А120з или углерода в количестве 6-25 об. % в пересчете на беспористую матрицу, смесь формуют путем прессования в интервале давлений 35-55 МПа, а спекание проводят в интервале температур 840-1150°С при времени выдержки 2-20 мин, причем температура и время выбираются из соотношения

v4

v3.

6,41 Т+6,17 -10 0r+1,26- D-0, 15,

О) где Т - температура спекания. °С;

г- время изотермической выдержки, мин;

D - объемная доля микросфер (в пересчете на беспористую матрицу).

При увеличении времени и температуры спекания суммарный объем пор между час- тплэми никеля уменьшается, в то время как npi фиксированной объемной доле микросфер суммарный объем пустот в них остается постоянным, таким образом, меняя количество микросфер в материале, температуру и время спекания, можно достичь необходимого соотношения пористости, вносимой микросферами (ПМС), к общей пористости материала (П).

При содержании полых микросфер менее 6 об.% не обнаружено повышения демпфирующей способности по сравнению с материалом без микросфер с такой же обО

со VI со VJ

щей пористостью. При содержании микросфер более 25 об.% и при увеличении давления прессования свыше 55 МПа наблюдается снижение демпфирующей способности. Если давление прессования мень- ше 35 МПа, то после выпрессовывания заготовка самопроизвольно разрушается.

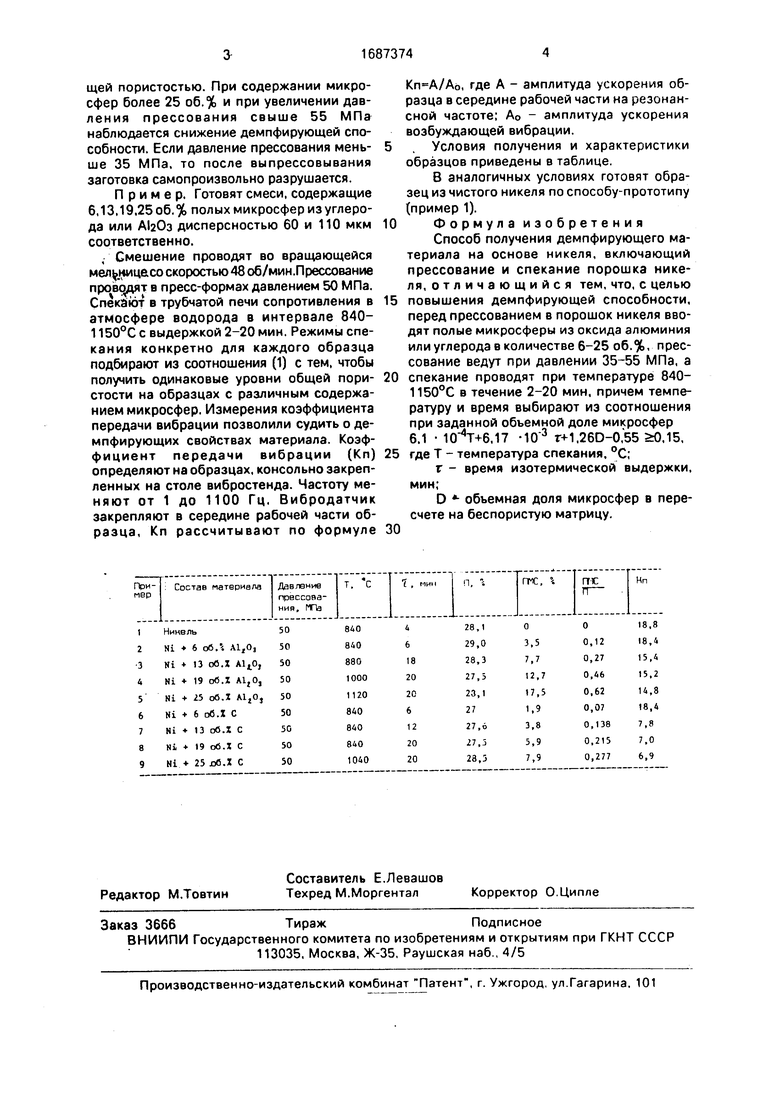

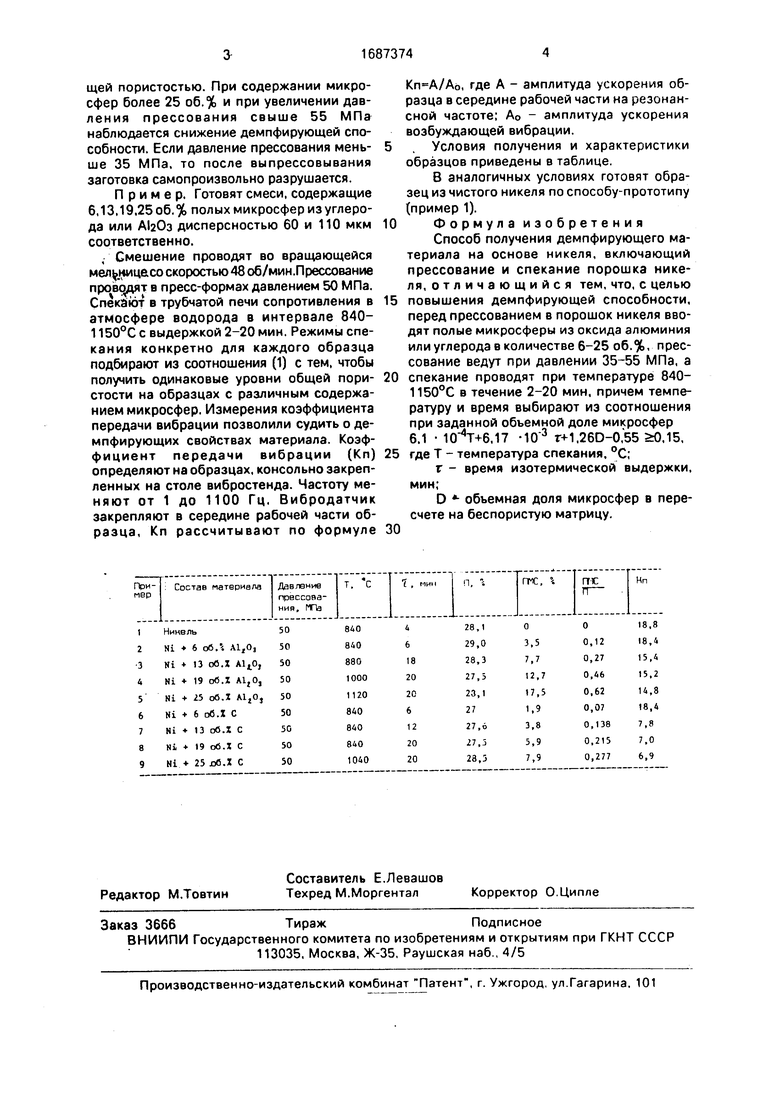

Пример. Готовят смеси, содержащие 6,13,19,25 об. % полых микросфер из углерода или А120з дисперсностью 60 и 110 мкм соответственно.

, Смешение проводят во вращающейся мельнице со скоростью 48 об/мин.Прессование проводят в пресс-формах давлением 50 МПа. Спекают в трубчатой печи сопротивления в атмосфере водорода в интервале 840- 1150°С с выдержкой 2-20 мин. Режимы спекания конкретно для каждого образца подбирают из соотношения (1) с тем, чтобы получить одинаковые уровни общей пори- стости на образцах с различным содержанием микросфер. Измерения коэффициента передачи вибрации позволили судить о демпфирующих свойствах материала. Коэффициент передачи вибрации (Кп) определяют на образцах, консольно закрепленных на столе вибростенда. Частоту меняют от 1 до 1100 Гц. Вибродатчик закрепляют в середине рабочей части образца, Кп рассчитывают по формуле

, где А - амплитуда ускорения образца в середине рабочей части на резонансной частоте; А0 - амплитуда ускорения возбуждающей вибрации.

Условия получения и характеристики образцов приведены в таблице.

В аналогичных условиях готовят образец из чистого никеля по способу-прототипу (пример 1).

Формула изобретения

Способ получения демпфирующего материала на основе никеля, включающий прессование и спекание порошка никеля, отличающийся тем, что, с целью повышения демпфирующей способности, перед прессованием в порошок никеля вводят полые микросферы из оксида алюминия или углерода в количестве 6-25 об.%, прессование ведут при давлении 35-55 МПа, а спекание проводят при температуре 840- 1150°С в течение 2-20 мин, причем температуру и время выбирают из соотношения при заданной объемной доле микросфер 6.1 КГЧ+бИ т+1,260-0,55 0.15, где Т - температура спекания, °С;

г - время изотермической выдержки, мин;

D объемная доля микросфер в пересчете на беспористую матрицу.

| Демпфирующие свойства пористого титана и псевдосплавов на его основе | |||

| - Порошковая металлургия, 1985, № 5, с.81-85 | |||

| Золотухин И.В | |||

| и др | |||

| Физика металлов и металловедения, 1978, т.46, вып.6, с.1317- 1321. |

Авторы

Даты

1991-10-30—Публикация

1989-02-27—Подача