Изобретение относится к порошковой металлургии, а точнее к термической обработке деталей из бериллия.

Обладая уникальным сочетанием физико-механических свойств (малая плотность, высокая жесткость, размерная стабильность и радиационная прозрачность) бериллий нашел широкое применение в качестве конструкционного материала деталей гидроприборов, а также различных узлов и деталей космических аппаратов.

Одним из основных недостатков бериллия, как конструкционного материала, является его хрупкость при низких температурах. Поскольку полуфабрикаты бериллия (прутки, листы, штамповки) получаются деформированием спеченной горячепрессованной заготовки, а деформация происходит при высоких температурах (800-1500оС), то в полуфабрикатах появляется остаточное напряжение, причем достигающее очень больших значений (до 20,0 кгс/мм2).

В процессе механической обработки, шлифовке, полировке также возникают остаточные напряжения. Все это может приводить к преждевременному разрушению деталей или к их размерной нестабильности. Поэтому для предотвращения разрушения изделий в процессе эксплуатации в технологических процессах предусматривается несколько высокотемпературных отжигов, температурный интервал которых обычно составляет 600-800оС.

Поскольку, при таких высоких температурах отжига происходит окисление поверхности, термообработку необходимо проводить в достаточно хорошем вакууме (при остаточном давлении 5 ˙ 10-4-5 ˙10-5 мм рт. столба).

Учитывая то, что детали из бериллия могут иметь размеры до 1500 мм, для получения разрежения указанной степени в таких больших объемах используются диффузионные масляные насосы. Их использование приводит к загрязнению пространства печи маслом, которое при взаимодействии с бериллием, нагретым до высоких температур образует тонкие пленки (цвета побежалости), удаление которых представляет весьма трудоемкий процесс.

Кроме того, данные отжиги проводятся и на окончательной стадии изготовления деталей, поэтому удаление пленок не всегда возможно, поскольку на деталях есть классные поверхности и отверстия.

Наиболее близким к сущности изобретения является высокотемпературный гомогенизирующий отжиг (700оС - 30 ч), проводимый практически для всех полученных полуфабрикатов, перед их запуском в дальнейшее производство.

Целью изобретения является получение чистых поверхностей бериллиевых изделий в процессе термической обработки.

Указанная цель достигается тем, что перед загрузкой в печь бериллиевая деталь предварительно оборачивается графитовой тканью марки Т. Г. Н.

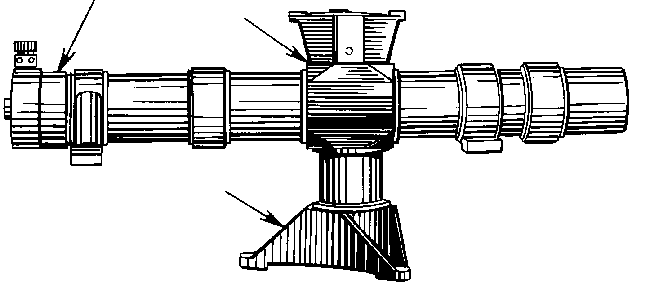

На чертеже представлена сборка из бериллия после высокотемпературного отжига. Часть деталей была закрыта графитовой тканью, а часть оставалась открытой. На фотографии хорошо видно, что незакрытая часть покрылась пленкой (черная на фотографии), а там, где была ткань - поверхность чистая и блестящая.

Таким образом, использование графитовой ткани позволяет надежно защитить поверхность бериллиевых деталей от загрязнения. (56) Гр. Ленинградского политехнического института, 1986, N 417, 72-75. Иванов В. А. , Штейн В. П.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 1999 |

|

RU2158973C2 |

| Способ изготовления зеркала и зеркало изготовленное этим способом | 2023 |

|

RU2807400C1 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 1991 |

|

RU2011686C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2034814C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2288300C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВА ВОЛЬФРАМ-МЕДЬ | 2003 |

|

RU2243855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА ПРИ ПЕРЕРАБОТКЕ УРАНОВЫХ ТВЭЛОВ | 2007 |

|

RU2363998C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СРЕДНЕСОРТОВОГО И КРУПНОСОРТОВОГО ПРОКАТА | 1992 |

|

RU2044779C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2111279C1 |

| ГИБКИЙ ТОКОПОДВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЕГО ПИРОУГЛЕРОДОМ | 1991 |

|

RU2031548C1 |

Изобретение относится к цветной металлургии. Способ включает в себя высокотемпературный нагрев, выдержку и охлаждение в вакууме 5-10-4-10-5мм Hg, предварительно деталь оборачивают в графитовую ткань ТГН. 1 ил.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ БЕРИЛЛИЯ, включающий высокотемпературный нагрев, выдержку и охлаждение с печью в вакууме 5 · 10-4 - 5 · 10-5 мм Н9, отличающийся тем, что перед термообработкой деталь предварительно оборачивают в графитовую ткань марки ТГН.

Авторы

Даты

1994-01-15—Публикация

1992-03-04—Подача