Изобретение относится к термической обработке стали в вакууме, а именно к способам термической обработки литых деталей из легированной конструкционной стали.

Детали, изготовленные методом литья под давлением, имеют высокую нестабильность структуры, что способствует преждевременному износу режущего инструмента при обработке их резанием. Кроме того, в процессе литья происходит перенасыщение деталей (особенно их поверхностного слоя) газовыми примесями, что, как и нестабильность структуры, ухудшает свариваемость, приводит к образованию пор в сварном шве.

Известны способы термической обработки металлов в вакууме. Из них наиболее близким к заявляемому решению является способ обработки, включающий нагрев с выдержкой при температуре, равной 0,7 Тпл, в вакуумной печи при разрежении 10-4 мм рт. ст. и охлаждении.

К достоинствам вакуумной термообработки относятся, во-первых, удаление вредных газовых примесей, отсутствие окалины на поверхности обрабатываемого металла, что позволяет исключать операцию механической очистки перед последующей обработкой (например, сваркой).

Однако ни один из известных способов вакуумной термообработки, в том числе и способ, выбранный в качестве прототипа, не обеспечивают стабильности структуры отливок из легированной конструкционной стали. Это приводит к преждевременному износу режущего инструмента при обработке резанием (токарной, сверлильной, например) и ухудшает свариваемость, поскольку способствует образованию дефектов в сварных швах.

Цель изобретения - улучшение обрабатываемости резанием и свариваемости.

Цель достигается тем, что охлаждение с температуры 0,7 Тпл до АCl - (80-100)оС ведут в камере нагрева со скоростью 400-430оС/ч, до 200оС - в камере охлаждения, далее на воздухе.

Способ осуществляют следующим образом.

После механической очистки поверхности детали помещают в вакуумную печь, герметизируют ее и включают насосы. По достижении остаточного давления 10-4 мм рт. ст. осуществляют нагрев до температуры 0,7 Тпл.отжигаемой стали и выдерживают при этой температуре 1-3 ч в зависимости от габаритов деталей и их количества, т. е. от величины садки. По окончании выдержки производят ускоренное охлаждение деталей до температуры АCl - (80-100)оС со скоростью 400-430оС/ч в камере нагрева вакуумной печи. С температуры АCl - (80-100)оС охлаждение производят с произвольной скоростью в камере охлаждения печи. По достижении в камере охлаждения 200оС печь открывают и охлаждение производят на воздухе.

При нагреве до температуры отжига (0,7 Т пл.) в металле происходят миграции газовых ионов, вследствие чего за время выдержки при этой температуре из поверхностного слоя деталей удаляются излишки вредных газовых примесей. Кроме того, за время отжига происходит распад мартенситно-бейнитной структуры, полученной после литья, а при последующем охлаждении, вновь образовавшаяся структура стабилизируется. Опытным путем было установлено, что структура с оптимальной зернистостью (феррит + зернистый перлит) получается при охлаждении со скоростью 400-430оС/ч с температуры отжига (0,7 Т пл. ) до температуры АCl - (80-100)оС, соответствующей температуре наименьшей устойчивости аустенита в перлитной области. Охлаждение с меньшей скоростью приводит к чрезмерному уменьшению зернистости и повышению пластичности, что при последующей механической обработке приводит к образованию сливной стружки. Повышенная вязкость стали получается и в тех случаях, когда ускоренное охлаждение заканчивается температурой ниже АСl - (80-100)оС.

При охлаждении с большей скоростью в структуре стали сохраняются бейнитные зоны, что приводит, во-первых, к износу режущего инструмента при дальнейшей механической обработке, во-вторых, к появлению дефектов в сварных соединениях. Повышенная твердость и неравномерность структуры стали получаются и при ускоренном охлаждении до температуры выше АCl - (80-100)оС.

При последующем охлаждении, производимом с произвольной скоростью, структура стали не меняется. При этом ограничение температуры охлаждения до 200оС под вакуумом введено для того, чтобы исключить образование окисленного слоя на поверхности деталей.

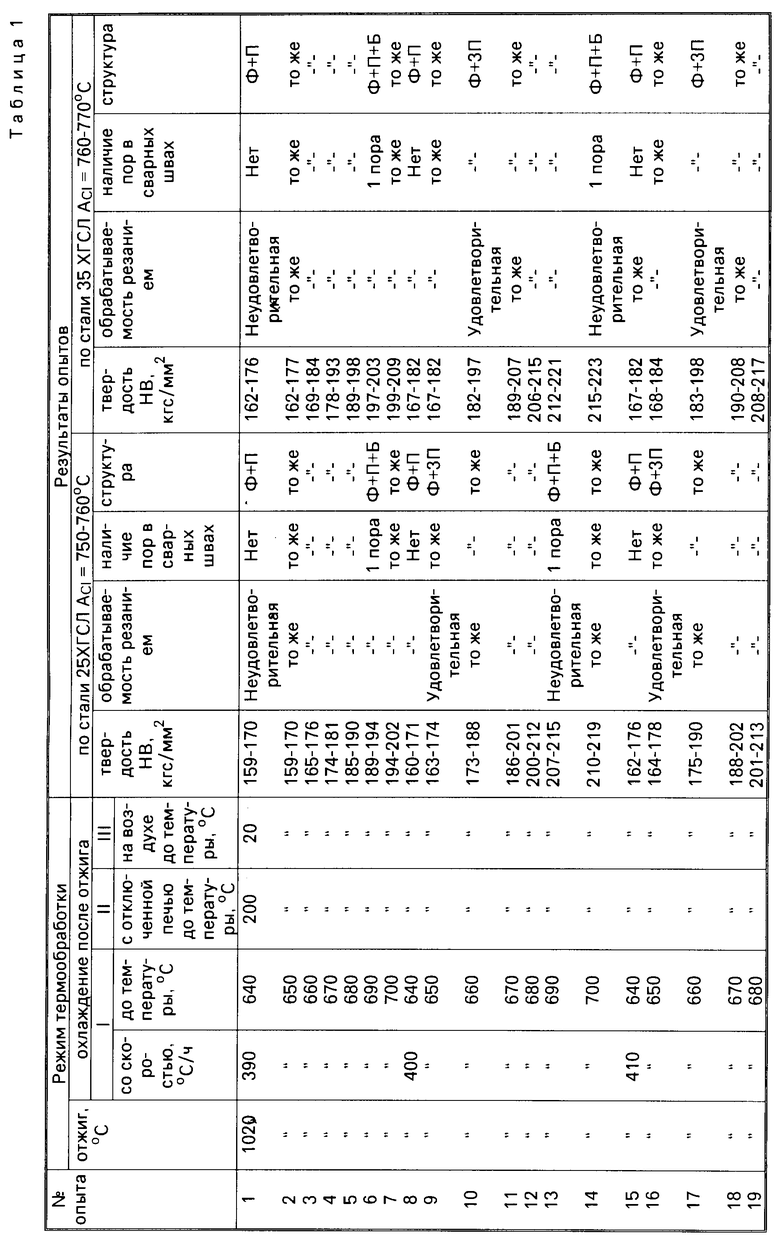

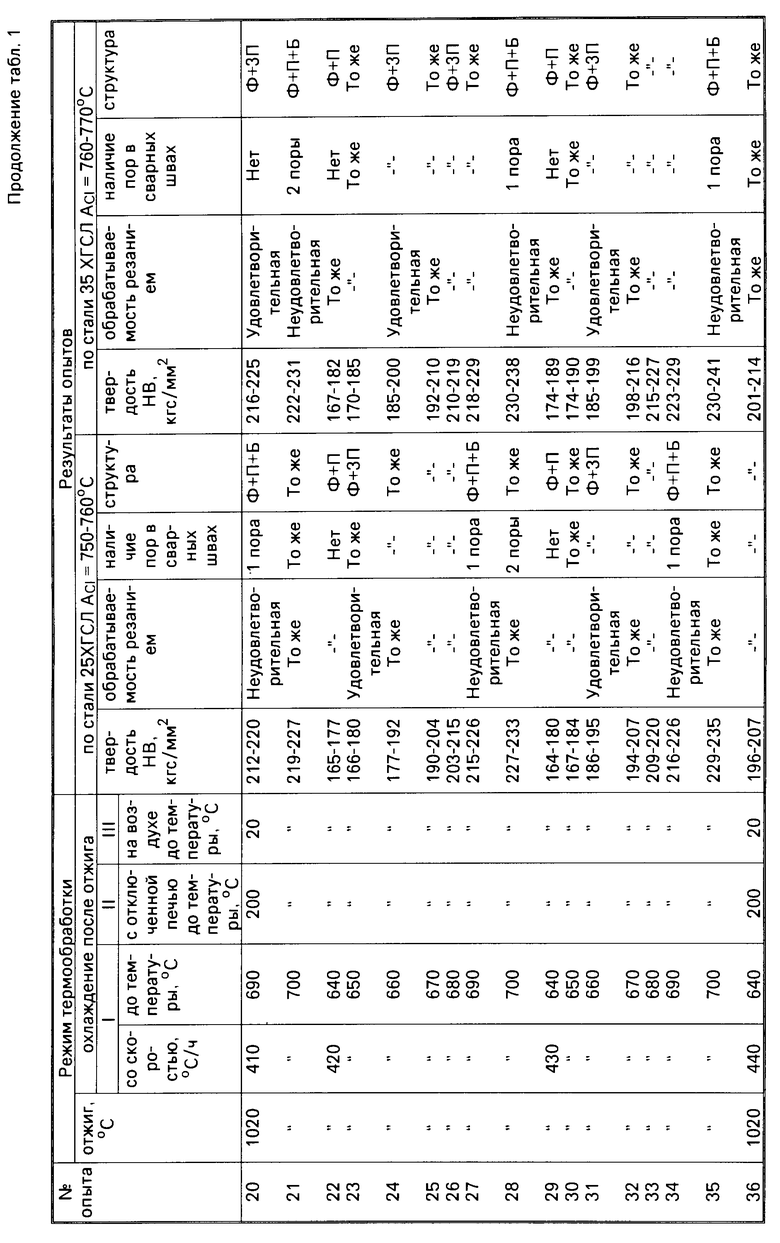

П р и м е р. Литые детали из стали 25ХГСЛ и 35ХГСЛ (бобышки, серьги ⊘ 20х15) после механической очистки подвергались термической обработке в вакуумной печи СЭВ 3,3/11,5 по известному и предлагаемому режимам и по режимам, выходящим за пределы по скорости и температуре охлаждения после отжига. После термообработки детали контролировались по структуре, химическому составу, твердости. Затем, после сварки обработанных деталей с втулкой из стали 30 ХГСА производилась обработка этих деталей резанием и контролировались сварные швы (на каждой сборке из втулки, двух серег и бобышки - три шва). Режимы термообработки и результаты контроля по обрабатываемости резанием и свариваемости приведены в табл. 1, химический состав - в табл. 2.

Как видно из данных 1, после обработки по предлагаемому способу сталь имеет оптимальную для обработки резанием пластичность и равномерную структуру (феррит + зернистый перлит), что благоприятно не только для обработки резанием, но и для свариваемости.

Термообработка по известному способу не обеспечивает равномерности структуры стали - в ней имеются бейнитные зоны.

Бейнитные зоны имеются и в образцах, охлаждение которых с температуры отжига производилось со скоростью выше предлагаемой, и в образцах, охлаждаемых до температуры выше предлагаемой. Наличие бейнитных зон в структуре обрабатываемой стали приводит к преждевременному износу режущего инструмента, а также к появлению дефектов в сварных швах.

При охлаждении отливок со скоростью ниже предлагаемой структура стали становится равномерной (феpрит + перлит), однако чрезмерно повышается пластичность стали, что приводит к образованию сливной стружки при последующей механической обработке. Охлаждение до температуры ниже предлагаемой также приводит к неоптимальной для обработки резанием твердости стали.

Химический состав стали (табл. 2) после термообработки как по известному, так и по предлагаемому способам остается в допустимых пределах. Однако после обработки по предлагаемому способу в стали остается меньше водорода, что способствует повышению качества сварных швов.

Таким образом, предлагаемый способ обработки литых деталей из легированной конструкционной стали позволяет путем стабилизации структуры улучшить обрабатываемость резанием и свариваемость. Долговечность режущего инструмента вследствие этого повышается в среднем на 30-40% , вероятность образования дефектов в сварных швах сведена к минимуму.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварочной проволоки | 1989 |

|

SU1691028A1 |

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| НЕЗАКАЛЁННАЯ И ОТПУЩЕННАЯ КРУГЛАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ, ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ, ПРОСТОТОЙ РЕЗКИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2822732C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ, ИМЕЮЩАЯ ПОВЫШЕННУЮ ДЕФОРМИРУЕМОСТЬ, И СПОСОБ ПРОИЗВОДСТВА ТАКОЙ СТАЛИ | 2017 |

|

RU2712591C1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| ЗАГОТОВКА ИЗ ПРИГОДНОЙ ДЛЯ СВАРКИ КОНСТРУКЦИОННОЙ СТАЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2321668C2 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| Способ термической обработки заготовок | 1989 |

|

SU1617011A1 |

Сущность изобретения: отливки из легированной конструкционной стали нагревают в вакуумной печи, в которой создано разрежение 10-4мм рт.ст. и выдерживают 1 - 3 ч, охлаждают отливки в три этапа: сначала в камере нагрева печи до Ac1-(80-100)°C со скоростью 400 - 430С/ч, затем до 200С в камере охлаждения печи, окончательное охлаждение на воздухе. 1 табл.

СПОСОБ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОЙ КОНСТРУКЦИОННОЙ СТАЛИ, включающий нагрев с выдержкой при температуре, равной 0,7 Т плавления, в вакуумной печи при разрежении 10-4 мм рт. ст. и охлаждение, отличающийся тем, что, с целью улучшения обрабатываемости резанием и свариваемости, охлаждение до Ac1 - (80 - 100)oС ведут в камере нагрева со скоростью 400 - 530oС/ч, до 200oС в камере охлаждения, далее на воздухе.

Авторы

Даты

1994-04-30—Публикация

1991-02-15—Подача