Изобретение относится к устройствам для очистки воздуха от сухой пыли, например, при производстве формальдегидной смолы, цемента.

Наиболее близким техническим решением является устройство для тонкой очистки воздуха, содержащее цилиндрический корпус, впускной и выхлопной патрубки для воздуха, разгрузочный бункер, решетку с прикрепленным к ней фильтрующим материалом и встряхивающий вибратор.

Недостатком известного устройства является то, что при очистке фильтрующего материала значительное количество пыли оседает на цилиндрическом корпусе, не попадая в бункер, что при эксплуатации приводит к необходимости часто очищать фильтрующий материал. Кроме того, фильтрующий материал только встряхивается, не подвергаясь противотоку воздуха, что также снижает эффективность очистки фильтрующего материала, и как следствие, эффективность очистки воздуха.

Целью изобретения является повышение эффективности очистки воздуха за счет улучшения очистки фильтрующего материала.

Поставленная цель достигается тем, что в устройстве для тонкой очистки воздуха от сухой пыли, содержащем цилиндрический корпус, впускной и выходной патрубки для воздуха, решетку с прикрепленным к ней фильтрующим материалом, разгрузочный бункер и встряхиватель, дополнительно включен удалитель пыли, выполненный в виде перфорированных полых колец, закрепленных на продольных трубках, соединенных с отсасывающей магистралью, и установленный внутри цилиндрического корпуса с возможностью продольного перемещения и с охватом по периметру решетки с фильтрующим материалом, при этом встряхиватель выполнен в виде закрепленных на центральном трубопроводе перфорированных С-образных трубок, помещенных внутрь решетки с фильтрующим материалом, а центральный трубопровод подключен к нагнетательной магистрали.

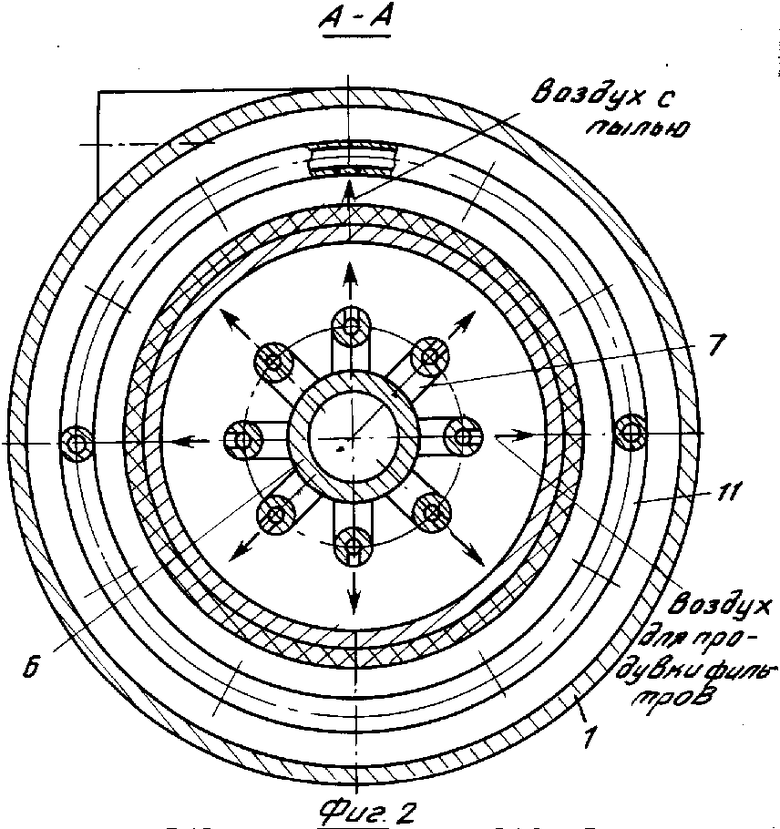

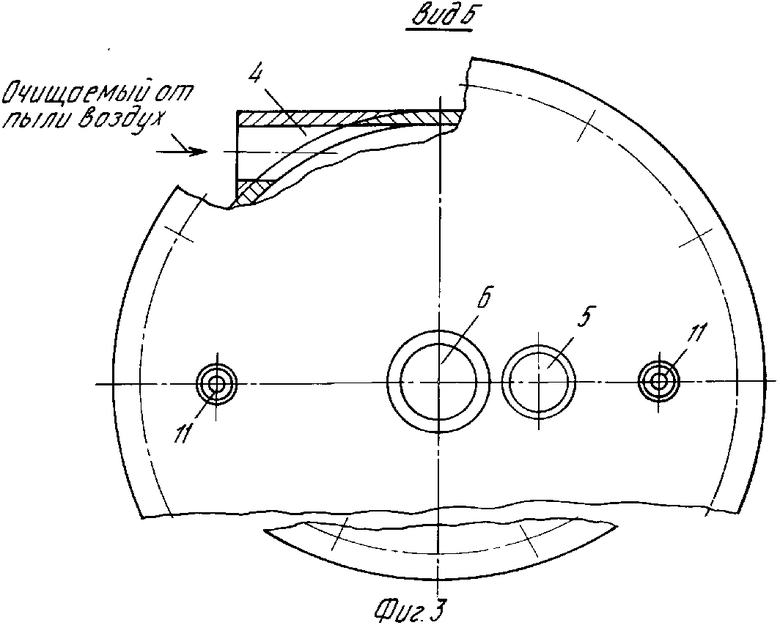

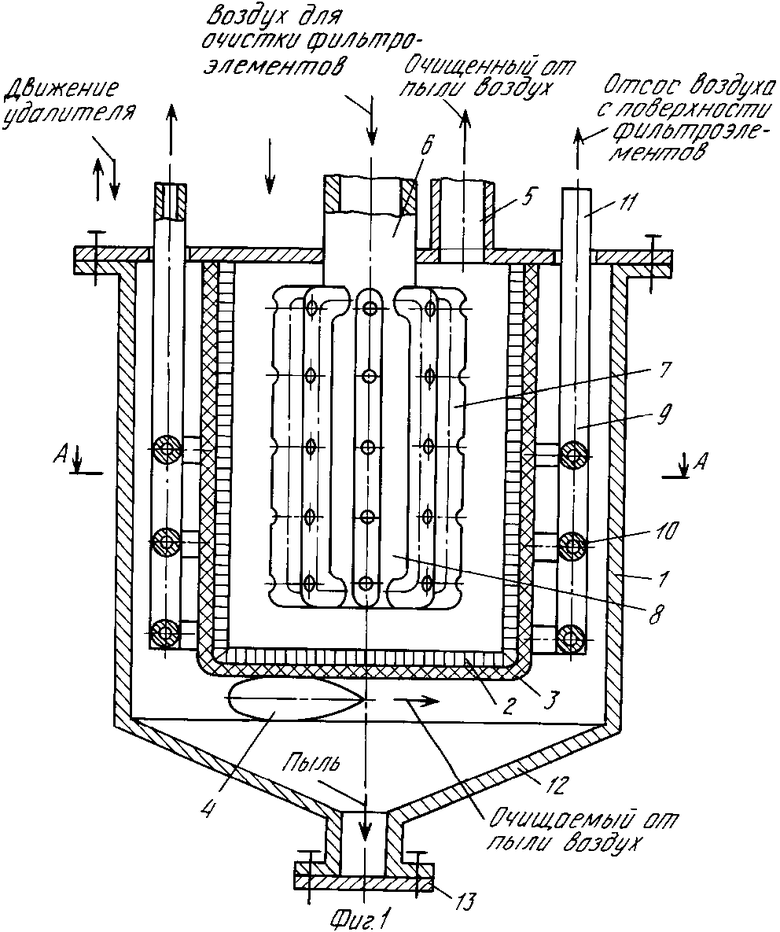

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

В цилиндрическом корпусе 1 установлена решетка 2 с прикрепленным к ней фильтрующим материалом 3. В боковой части корпуса 1 тангенциально вмонтирован впускной патрубок 4, а в торцовой части выпускной патрубок 5. Внутри решетки 2 установлен встряхиватель 6, выполненный в виде С-образных полых перфорированных трубок 7, закрепленных на центральном трубопроводе 8 продувочного газа, полость которого соединена с нагнетательной магистралью (на чертежах не показана). Снаружи решетки 2 установлен удалитель 9 пыли, выполненный в виде ряда перфорированных полых колец 10, закрепленных на продольных трубках 11 и охватывающих решетку 2. Полости продольных трубок 11 сообщаются с полостями колец 10 и с всасывающей магистралью. В нижней части корпуса 1 имеется разгрузочный бункер 12 с заслонкой 13.

Устройство работает следующим образом.

Запыленный воздух через впускной патрубок 4 тангенциально подается в цилиндрический корпус 1 и закручивается. Крупные частицы пыли посредством центробежных сил ударяются о корпус 1 и устремляются в разгрузочный бункер 12. Запыленный воздух, проходя через фильтрующий материал, очищается и выводится наружу через выходной патрубок 5. Пыль скапливается на фильтрующем материале. По мере необходимости, для очистки фильтрующего материала прекращают подачу загрязненного воздуха в патрубок 4, а центральный трубопровод 8 встряхивателя 6 подсоединяют к нагнетательной магистрали. Воздух под давлением выходит из перфораций С-образных трубок 7 и встряхивает фильтрующий материал, удаляя из него пыль (для улучшения встряхивания, воздух из нагнетательной магистрали можно подавать импульсами). Часть пыли с фильтрующего материала осаждается в разгрузочный бункер 12, а часть находится во взвешенном состоянии внутри цилиндрического корпуса 1. Для удаления ее включается всасывающая магистраль и воздух, всасывается через перфорацию полых колец 10, увлекает за собой пыль (по типу пылесоса), очищая окончательно фильтрующий материал. Для лучшей очистки фильтрующего материала удалитель 9 пыли перемещают вдоль корпуса 1, тем самым очищая всю поверхность материала 3. Крупные частицы пыли удаляются из разгрузочного бункера 12 через заслонку 13.

Таким образом, использование устройства очищает запыленный воздух в две стадии: центробежная очистка и очистка фильтрацией, а удобная и тщательная очистка фильтрующего материала позволяет повысить эффективность в целом очистки воздуха и обеспечить обслуживание устройства.

(56) Авторское свидетельство СССР N 188284, кл. В 01 D 29/10, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тонкой очистки воздуха | 1989 |

|

SU1665869A3 |

| Установка для очистки воздуха от частиц продуктов переработки, преимущественно кормов | 1989 |

|

SU1687020A3 |

| АСПИРАЦИОННАЯ УСТАНОВКА | 2007 |

|

RU2342976C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

| Устройство для очистки газа | 1990 |

|

SU1780840A1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2220298C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2010 |

|

RU2437711C1 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2013 |

|

RU2539156C1 |

| Зернистый фильтр | 1991 |

|

SU1816485A1 |

| Аппарат для тепловой обработки материалов | 1988 |

|

SU1562643A1 |

Использование: для очистки воздуха от сухой пыли, например, при производстве формальдегидной смолы, цемента. Сущность изобретения: в устройстве предусмотрен удалитель пыли, работающий по типу пылесоса, а также встряхиватель фильтрующего материала, который помещен во внутреннюю полость решетки. Воздух под давлением подается из встряхивателя на фильтрующий материал, удаляя из него пыль. Остатки пыли с фильтрующего материала отсасываются удалителем, выполненным в виде перфорированных колец, закрепленных на продольных отсасывающих трубках с возможностью перемещения вдоль фильтрующего элемента. 3 ил.

УСТРОЙСТВО ДЛЯ ТОНКОЙ ОЧИСТКИ ВОЗДУХА ОТ ПЫЛИ, содержащее цилиндрический корпус, впускной и выпускной патрубки для воздуха, решетку с прикрепленным к ней фильтрующим материалом, разгрузочный бункер и встряхиватель фильтрующего материала, отличающееся тем, что, с целью повышения эффективности очистки воздуха за счет улучшения очистки фильтрующего материала, устройство снабжено полыми перфорированными кольцами, закрепленными на продольных отсасывающих трубках, размещенных между корпусом и решеткой с возможностью продольного перемещения вдоль поверхности фильтрующего материала, при этом встряхиватель выполнен в виде закрепленных на центральном трубопроводе продувочного газа перфорированных С-образных трубок и установлен внутри решетки по оси корпуса.

Авторы

Даты

1994-01-30—Публикация

1989-10-19—Подача