Изобретение относится к смесительной технике и может быть использовано для приготовления смесей из сухих сыпучих компонентов и влажных дисперсных компонентов или жидких компонентов, для нанесения покрытий на сыпучие материалы, в строительстве для приготовления, например, глинистых смесей, при нанесении шликера на сыпучие частицы, в сельском хозяйстве для приготовления смесей удобрений, в гидрометаллургии для приготовления пульпообразных материалов, в химической промышленности для подготовки сырья к дальнейшей переработке.

Известен входной смеситель материала, включающий рабочую камеру с передней, задней торцовыми стенками, днище, два установленных в камере состыкованных вращающихся барабана, снабженных лопатками с возможностью вращения в противоположные стороны, привод и выходные патрубки выгрузки перемешанного материала [1] .

Этот смеситель неработоспособен при перемешивании густых и вязких смесей с невысокой влажностью, подвержен зашламливанию вращающихся барабанов, недостаточно равномерно смешивает массу на уровне мелкодисперсных частиц, ограничен в возможности получения смеси с заданными значениями влажности, особенно при низкой влажности компонентов излишне конструктивно сложен.

Известно устройство для нанесения покрытия на легкий сыпучий материал, смешивающее сухие фракции с жидким материалом за счет нанесения последних в виде покрытия на частицы, двигающиеся в воздушной струе. Устройство содержит цилиндрический корпус с коническим днищем, крышку с патрубком, форсунки подачи жидкого материала, расположенные по периметру верхней части корпуса, дутьевую коробку, загрузочное и разгрузочное приспособления, при этом последнее расположено под дутьевой коробкой и выполнено в виде конического бункера с воздушным эжектором, входящим в дутьевую коробку [2] .

Это устройство ограничено по интервалу влажности получаемого сырья, в частности не применимо при получении пульпообразных смесей, подвержено зашламливанию стенок цилиндрического корпуса, и особенно конической части, в значительной мере ограничено дисперсностью исходных продуктов (особенно с большим удельным весом), колебание которой вызывает значительное изменение качества готовой смеси, невозможность стабильной работы при изменении давления в цепи форсунок, не полное контактирование твердых и жидких частичек, подаваемых на смешивание из-за отсутствия прямого встречного столкновения, необходимость дополнительной улавливающей взвешенные частицы системы.

Наиболее близким к заявляемому решению является устройство для смешения жидкостей, содержащее соосно расположенные трубы; концы которых снабжены коническими насадками, которые подпружинены и имеют ограничитель хода [3] .

Это устройство не способно смешивать поток жидких и поток твердых частиц, а может работать только для смешивания жидкостей (сыпучие компоненты приведут к заклиниванию системы), не достаточно качественно смешивает компоненты из-за низкой энергии взаимодействия частиц потоков после столкновения последних.

Целью изобретения является расширение технологических возможностей устройства за счет возможности работы на различных по влажности, удельному весу, дисперсности, вязкости исходных продуктах; повышение производительности, надежности смешивания, при изменяющихся расходах транспортирующего газа и экономия последнего, повышение качества смешивания компонентов или перекрытия сыпучего сырья жидкими клейкими составами.

Цель достигается тем, что в смесителе, внутри корпуса коаксиально установлена с возможностью вращения трубчатая камера, а соосно камере выполнены подающие патрубки, снабженные насадками в виде плоских тарелок: в нижней части трубчатой камеры расположен параллельно оси вращения камеры шнековый транспортер в кожухе с приемным окном и шарнирно укрепленными скребковыми пластинами, при этом обе половины шнека имеют встречную завивку спирали; насадки выполнены с радиальными разрезами различной длины с образованием в плоскостях насадок пластинчатых элементов с возможностью упругих колебаний последних; насадки установлены на подающих патрубках посредством ступиц, контактирующих с патрубками через упругие, например, резиновые втулки; одна из насадок подпружинена с возможностью осевого смешения.

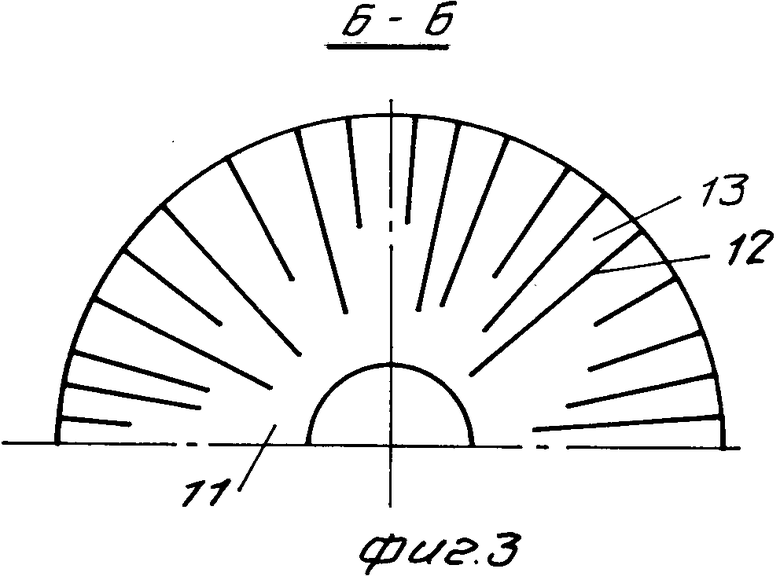

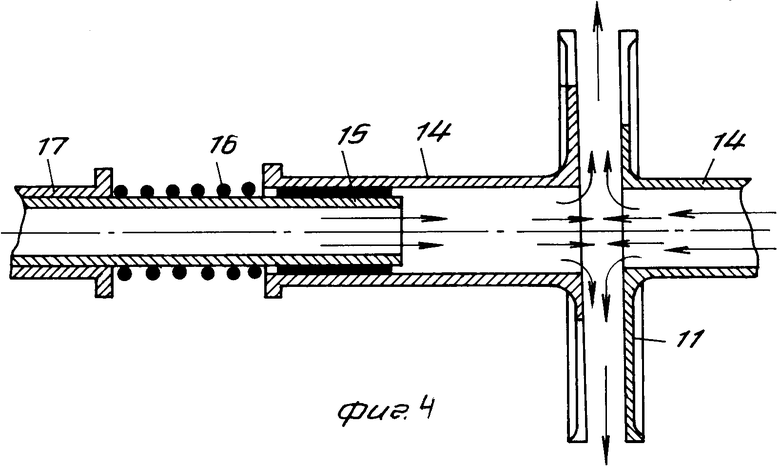

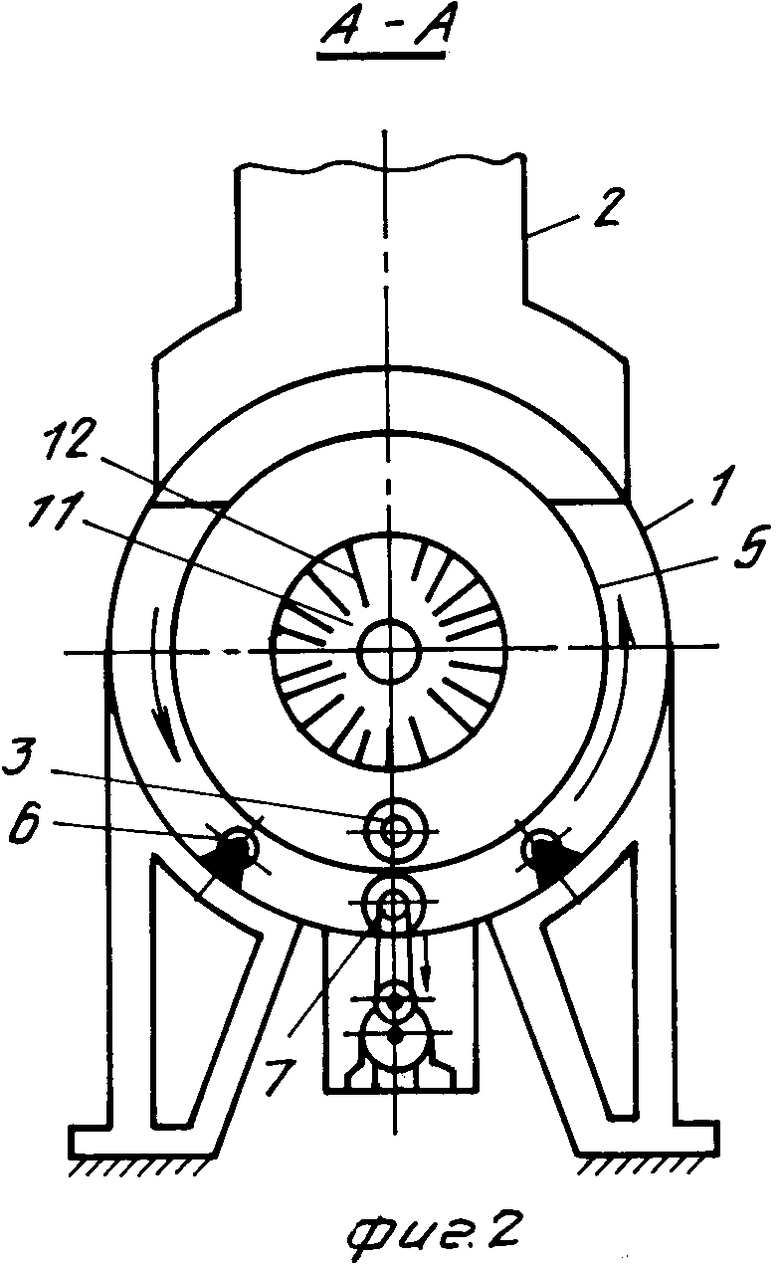

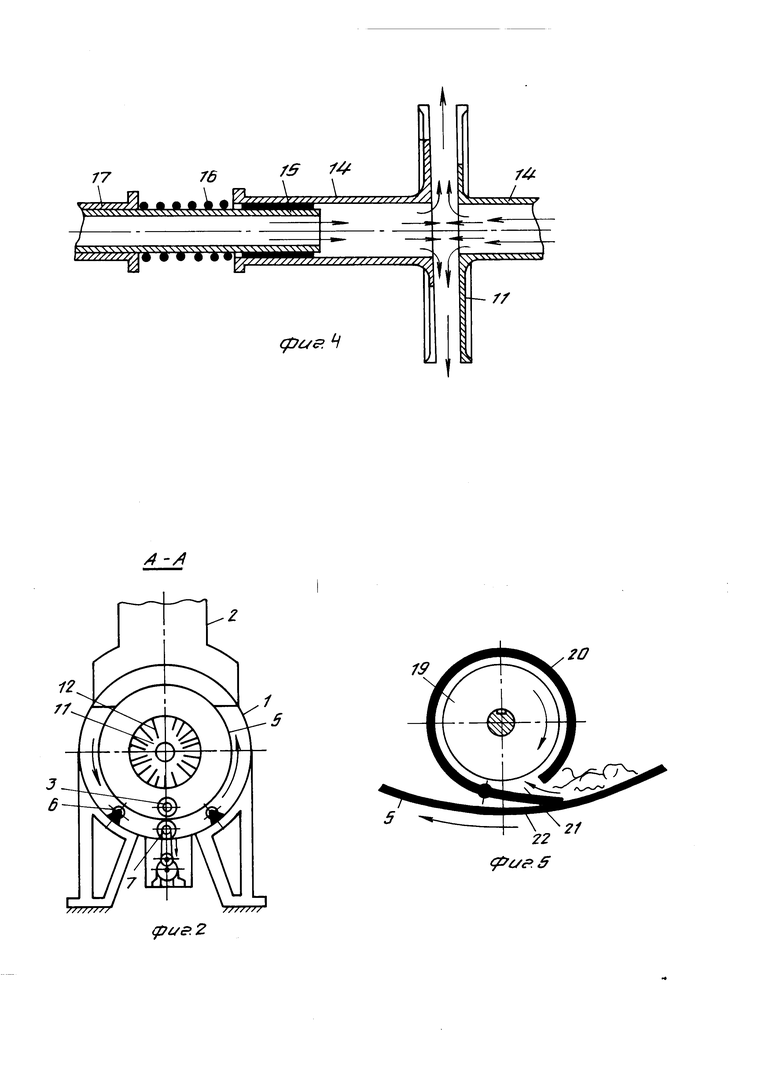

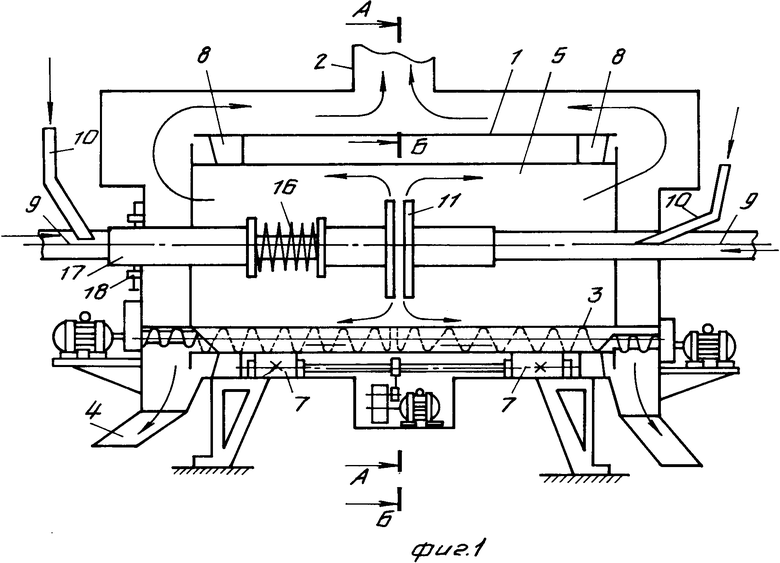

На фиг. 1 представлен предлагаемый смеситель, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1 (только поверхность насадки); на фиг. 4 - узел насадок, продольный разрез; на фиг. 5 - транспортер, поперечное сечение.

Смеситель содержит корпус 1 с газоотводящим патрубком 2, транспортер 3 и каналы 4 выхода смеси, трубчатую камеру 5, опирающуюся на роликовые опоры 6, одна из которых 7 - приводная и снабжена упругими экранирующими гребками 8. По оси вращения трубчатой камеры установлены подающие патрубки 9 с питателями 10 и насадками 11, имеющими радиальные разрезы 12 с образованием пластинчатых элементов 13 и снабженными ступицами 14, установленными на патрубках посредством упругих втулок 15. Одна из насадок подпружинена пружиной 16, опирающейся на регулировочную трубу 17 с фиксатором 18 положения. Транспортер имеет приводной шнек 19, защитный кожух 20 с приемным окном 21 и шарнирно укрепленными скребковыми пластинками 22. Одна половина шнека выполнена с левой спиралью шнека, другая - с правой спиралью для сокращения пути движения смешиваемой массы.

Смеситель работает следующим образом.

Посредством валков приводной опоры 7 осуществляется вращение трубчатой камеры 5. Постоянно с высокой скоростью и избыточным давлением поступает по подающим патрубкам 9 транспортирующий газ, захватывая от питателей 10, например, сухие частицы глины с одной стороны и жидкие частицы шликера с другой стороны. Оба потока сталкиваются в центральной части трубчатой камеры 5 в пространстве, ограниченной плоскостями насадок 11. В результате "лобового" столкновения поток газа и массы смешавшихся частиц с изменением направления движения на 90о выбрасываются в радиальных направлениях в плоскости, разделяющей насадки. При столкновении потока с внутренней поверхностью трубчатой камеры частицы, обладая высокой скоростью, оседают на ее поверхность, а поток газа, изменив направление движения, уходит со значительной потерей скорости движения (за счет разделения на два потока и многократного увеличения сечения канала дальнейшего движения) в газоотводящий патрубок 2 и далее на следующий цикл продувки в смеситель. Упругие экранирующие гребки 8 предохраняют зону действия валков от загрязнения. В процессе выброса в радиальных направлениях потока газа с частицами компонентов давление в зоне, ограниченной плоскостями насадок 11, величина переменная от центра к периферии насадок и не одинакова в каждой точке во времени из-за турбуленции потоков. Эти факторы инициируют высокочастотную вибрацию пластинчатых элементов 13, длина которых различна, т. к. различна величина радиальных разрезов 12, что приводит к вибрации каждого элемента с собственной частотой, и в свою очередь, к резонансному режиму колебаний обеих насадок, что за счет акустического воздействия инициирует и повышает энергетический уровень воздействия на частицы при перемешивании в зоне, ограниченной плоскостями насадок.

Таким образом, насадки функционируют в режиме гидродинамического излучателя с пластинчатыми консольно закрепленными источниками акустических колебаний, где реализуется принцип многостержневых гидродинамических излучателей [4] . Упругие втулки 15 предохраняют передачу вибраций от ступиц 14 насадок на патрубки 9. Однако из насадок, подпружиненная пружиной 16, автоматически регулирует значения расходных и скоростных параметров сталкивающихся и выбрасываемого из зоны насадок потоков за счет уравновешивания силы пружины 16 и отжимающего усилия, возникающего от избыточного давления между насадками. Это позволяет поддерживать величину зазора между насадками, позволяющую при оптимальном расходе иметь максимальные скоростные параметры радиальных потоков и максимальное значение избыточного давления между насадками. Осевшие на внутреннюю поверхность трубчатой камеры частицы перемешиваемых компонентов при повороте последней соскребаются скребковыми пластинками 22 и в приемное окно 21 и, еще более перемешиваясь и усредняясь, на приводной шнек 19 и далее в каналы 4 выхода смеси.

Конструктивное решение устройства характеризуется следующими преимуществами:

- расположение коаксиально корпусу трубчатой камеры с соосным расположением подающих патрубков позволяет повысить расход транспортирующего газа без неизбежного в таких случаях сопутствующего уноса мелких фракций в газоотводящий патрубок за счет разделения потока на две составляющих и значительного увеличения сечения потока, близкого к площади сечения трубчатой камеры, что повышает экологичность установки, снижение потерь сырья и расходов на дополнительное улавливание компонентов;

- наличие на сопловой части насадок с пластинчатыми колебательными элементами, инициирущими акустическую обработку потоков, позволяет дополнительно увеличить дисперсность летящих частичек сыпучего компонента за счет распада отдельных слипшихся частиц (то же частиц жидкотекучего компонента) и за счет акустической обработки в значительной мере реализовать звукокапиллярный эффект [5] , что способствует более качественному нанесению жидкой фазы на твердые частицы и более качественному перемешиванию компонентов;

- подпружинивание одной из насадок позволяет оптимизировать истечение потоков газа с компонентами по расходу и скорости потоков, что при изменении давления в системе позволяет устойчиво вести процесс и поддерживать необходимый зазор между насадками для непрерывного и устойчивого колебания пластинчатых элементов, что позволяет снизить расход транспортирующего газа при достижении качества смешивания и автоматизировать операцию поднастройки режима истечения;

- ступицы насадок контактируют с патрубками через упругие резиновые втулки, что позволяет значительно увеличить срок службы патрубков и тарелок без разрушения от вибраций и сконцентрировать акустическую энергию на зоне столкновения потоков без потерь на систему патрубков, что позволяет интенсифицировать энергетическую сторону смешивания компонентов;

- транспортер в виде шнека в защитном кожухе с приемным окном и шарнирно укрепленными скребковыми пластинками позволяет по всей поверхности трубчатой камеры забирать смесь компонентов с дополнительным перемешиванием и усреднением смеси, исключая зашламливание внутренней поверхности трубчатой камеры, и созданием на последней тонкой пленки смеси, что способствует осаждению и улавливанию отдельных частиц, движущихся с потоком газа. (56) Патент США N 4799800, кл. В 01 F 7/04, ИСМ, вып. 18, 1989.

Авторское свидетельство СССР N 722875, кл. С 04 В 31/44, В 01 F 5/02, БИ N 11, 1980.

Авторское свидетельство СССР N 297378, кл. В 01 F 5/06, БИ N 10, 1971.

Агранат Б. А. Основы физики и техники ультразвука. М. : Высшая школа, 1987, с. 165.

Агранат Б. А. Основы физики и техники ультразвука. М. : Высшая школа, 1987, с. 128.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ И ЖИДКОТЕКУЧИХ КОМПОНЕНТОВ | 1991 |

|

RU2036709C1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ КУСКОВОГО МАТЕРИАЛА | 1991 |

|

RU2028825C1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ КУСКОВОГО МАТЕРИАЛА | 1991 |

|

RU2029624C1 |

| Устройство для измельчения и сушки материала | 1989 |

|

SU1719077A1 |

| Способ гидродинамической обработки жидкотекучих сред | 1989 |

|

SU1674965A1 |

| Устройство для очистки жидкостей и газов | 1989 |

|

SU1715434A1 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2006767C1 |

| ИСПАРИТЕЛЬ-СМЕСИТЕЛЬ | 1999 |

|

RU2158626C1 |

| Дозатор-смеситель сыпучих материалов | 1990 |

|

SU1733065A1 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СЫПУЧИХ И ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1996 |

|

RU2119624C1 |

Сущность изобретения: посредством валков опоры трубчатая камера (ТК) вращается. По подающим патрубкам навстречу друг другу с транспортирующим газом поступают сухие частицы с одной стороны и жидкие частицы с другой стороны. Оба потока сталкиваются в центральной части ТК, при этом частицы оседают на ее поверхность, а газ уходит в газоотводящий патрубок. 3 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-01-30—Публикация

1991-01-29—Подача