Изобретение относится к химической технологии и может быть использовано в химической, нефтехимической, лакокрасочной, медицинской и других отраслях промышленности, где требуется высокодисперсное смешивание жидкости с жидкостью, жидкости с газом, в частности испарение жидкой фазы, например β-пиколина, и смешение с газовой смесью с последующей подачей на контактирование.

Известен способ приготовления топливовоздушной смеси для двигателей внутреннего сгорания (патент РФ N 2041377, кл. F 02 M 17/28, 1995). Топливовоздушную смесь приготавливают путем пропуска жидкого топлива через пористый элемент и испарения топлива во всасываемый двигателем воздух. Топливо перед испарением разделяют на отдельные микроструйки при помощи несообщающихся пор в элементе, которым разграничивают топливо и воздух. Для повышения точности регулирования состава смеси изменяют площадь поверхности контакта пористого элемента с топливом или с топливом и воздухом. Для поддержания оптимальной температуры пористую перегородку подогревают.

Недостатком способа является небольшая поверхность контакта фаз и низкая производительность, не позволяющая использовать устройства для реализации этого способа в химической технологии.

Известно устройство для смешивания нескольких газовых или жидкостных потоков (заявка PCT (WO) N 90/14880, кл. B 01 F 5/00, 1990), имеющих разные температуры, в котором имеется только одна камера смешивания даже при высоких расходах.

Недостатком является низкая экономичность процесса, т.к. смешивание происходит только в одной камере и смесь имеет низкую степень однородности.

Известен смеситель (а. с. СССР N 395105, кл. B 01 F 5/06), лопасти рабочего органа которого выполнены в виде пустотелых полуколец с отверстиями перфорированной трубы. Кроме того, для удобства эксплуатации приводной вал выполнен пустотелым. Благодаря встречному истечению струй основного и подмешиваемого компонентов, а также прямого действия, вращающихся элементов рабочего органа, происходит диспергирование струй, турбулизация пристенных слоев жидкости и интенсивное перемешивание компонентов основного потока с дополнительными компонентами, вводимыми через штуцер.

Недостатком смесителя является относительно низкая интенсивность процесса.

Известен струйный аппарат для проведения процессов в жидких и газообразных средах (а. с. СССР N 386651, кл. B 01 F 5/04, 1973), содержащий сопло активного и сопло пассивного потоков, вмонтированные в камеру смешения, и диффузор. Камера смешения выполнена в виде тора и снабжена по периферии обтекаемыми соплами пассивного потока, доходящими до центра круга, образованного в сечении тора плоскостью, параллельной главной его оси.

Недостатком смесителя является также недостаточно высокая эффективность смешения.

Наиболее близким техническим решением является смеситель (патент РФ N 2040322, кл. B 01 F 5/00, 5/04, 1995), позволяющий значительно интенсифицировать массообмен за счет закрутки и прецессионного движения смеси на выходе сопла и разнонаправленного движения потоков основного компонента и инжектируемой среды, а также изменять степень дисперсности смеси за счет осевого перемещения сопел, при котором изменяется интенсивность закрутки потока в сопле нагнетательного патрубка и соотношение расходов основного компонента.

Выполнение винтовой нарезки сопла нагнетательного патрубка в виде многозаходной резьбы обеспечивает технологичность конструкции закручивающегося устройства и простоту изготовления сопла.

Недостатком его является сложность конструкции, невысокая производительность и не имеется возможности испарения жидкого компонента и приготовления высокодисперсных газовых смесей.

Задачей, решаемой предлагаемым изобретением, является разработка испарителя-смесителя для приготовления газожидкостных смесей высокой дисперсности, имеющего простую конструкцию и большую эффективность.

Поставленная задача решается с помощью испарителя-смесителя, содержащего напорную и смесительную камеры. Смеситель содержит дополнительно испарительную камеру, причем за напорной камсой последовательно расположены смесительная и затем испарительная камеры, в смесительной камере расположен узел для подвода жидкого компонента, а в испарительной камере установлены испарительные элементы с развитой поверхностью и малым гидравлическим сопротивлением.

Напорная камера выполнена в виде эжектора.

В напорную камеру введено сопло для подачи пара в камеру смешения газов.

Отношение длины испарительных элементов к диаметру камеры составляет 10 : 1.

Испарительные элементы выполнены в форме уголков, размещенных вершиной вверх в несколько горизонтальных рядов таким образом, что вершины уголков нижних рядов размещены в просветах между основаниями уголков верхнего ряда.

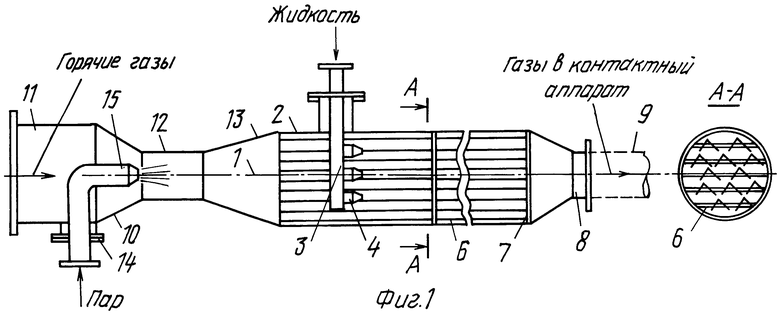

Испарительные элементы выполнены в виде пластинчатых рассекателей или в виде перфорированных пластин с добавлением слоев насадки.

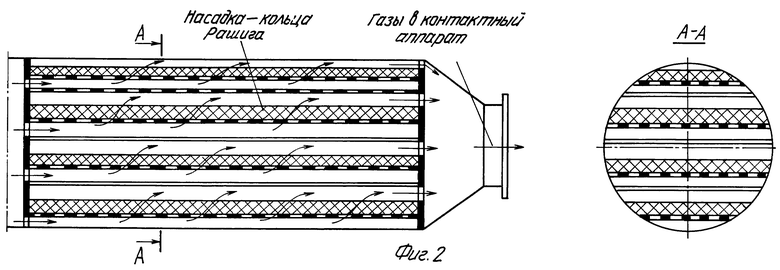

На фиг. 1 изображен испаритель-смеситель и его разрез по А-А.

На фиг. 2 изображен вариант исполнения насадки.

Испаритель-смеситель содержит напорную камеру 1, затем смесительную камеру 2 с узлом для подвода жидкого компонента, который состоит из коллектора 3, в котором установлены форсунки тонкого распыления 4. За смесительной камерой 2 расположена испарительная камера 5, в которой установлены испарительные элементы 6, закрепленные в решетке 7. Через штуцер 8 и соединительную трубу 9 газожидкостая смесь подается на дальнейшее контактирование. Напорная камера 1 выполнена в виде эжектора, состоящего из конфузора 10 со штуцером 11 для подвода газов в эжектор. Затем конфузор 10 переходит в эжекционную (сужающуюся) часть - камеру эжекции 12, связанную с диффузором 13. В конфузоре 10 имеется штуцер 14 для ввода сопла 15 в камеру эжекции 12 для подачи паров газов, пара.

Испаритель-смеситель работает следующим образом:

Через штуцер 11 в напорную камеру вводят горячие газы (воздух, газы рецикла), нагретые до температуры 200-290oC, через штуцер 14 в камеру эжекции 12 через сопло 15 вводят пар с теми же температурными параметрами. В смесительной части эжектора 12 и в диффузоре 13 происходит смешение газов (воздух, газы рецикла) с паром. За счет истечения пара из сопла с большой скоростью в камере эжекции создается разрежение, которое способствует поступлению газов в камеру эжекции. Смесь газов (воздух, пар, газы рецикла) через диффузор 13 входит в смесительную 2 и затем в испарительную 5 камеры. В смесительную камеру 2 через коллектор 3 и форсунки тонкого распыления 4 подается жидкость, например β-пиколин. Происходит очень тонкое распыление жидкой фазы за счет давления, создаваемого питающим насосом (на чертеже не показан) и конструктивных особенностей форсунок.

Распыление жидкости можно проводить любыми известными способами без воздуха или в токе воздуха, аргона, азота, т.е. с использованием газового распыления (с использованием эффекта пульверизатора). Конструкция форсунок может быть выбрана из любых известных. Смесь газов с температурой 200-290oC контактирует с пылевым облаком распыленной жидкой фазы, захватывает частицы жидкости и транспортирует их вдоль испарительных элементов 6 камеры 5. За счет тепла газового потока происходит испарение тонко распыленной жидкой фазы, пары которой смешиваются с газовым потоком во времени на длине испарительной камеры. Частички жидкости, которые попадают на нагретую развитую поверхность испарительного элемента, испаряется за счет тепла этого элемента, разогретого до температуры 200-290oC с горячими газами, вводимыми в аппарат. Кроме того, что испарительный элемент имеет достаточно развитую площадь испарения он способствует перемешиванию газопарового потока, для чего отношение его длины к диаметру камеры приняты в соотношении 10:1, что достаточно для полного смешения газовых потоков. Форма выполнения испарительных элементов может быть разных диаметров. Например, в форме уголков, размещенных вершиной вверх в несколько горизонтальных рядов так, что вершины уголков нижних рядов размещаются в просветах между основаниями уголков верхнего ряда. Или в виде пластинчатых рассекателей, либо в виде перфорированных пластин с добавлением небольшого слоя колец Рашига. И в то же время имеет минимальное гидродинамическое сопротивление с развитой поверхностью испарению. В результате этого капельки жидкости, стекая по поверхности верхних уголков, попадают на боковые поверхности ниже расположенных уголков, а газы направлены вдоль уголков испарительного элемента, при этом длина последнего не менее отношения 10:1 к диаметру испарительной камеры, что способствует полному испарению жидкой фазы.

Образовавшаяся спиртово-газовая смесь через штуцер 8 и соединительную трубку 9 направляется в контактный аппарат на контактирование.

Таким образом, испаритель-смеситель является аппаратом, составляющим элемент трубопровода, соединяющим аппараты и машины для транспортировки и нагрева газов (воздух, абгазы), т.е. воздуходувку, нагреватель с контактным аппаратом. Особенностью аппарата является то, что смешение горячих газов и пара осуществляется в эжекторе испарителя, а жидкая фаза с помощью коллектора и форсунок тонкого распыления, установленных непосредственно в корпусе испарителя, вводится в тонком дисперсном состоянии в поток газов, испаряется за счет тепла этих газов и пара и пары ее смешиваются с горячими газами, этому способствуют испарительные элементы, размещенные внутри корпуса испарительной камеры, имеющие развитую площадь испарения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ-СМЕСИТЕЛЬ ЖИДКОСТНО-ГАЗОВЫЙ | 2023 |

|

RU2829998C1 |

| БИОРЕАКТОР ДЛЯ ПРОВЕДЕНИЯ АЭРОБНЫХ МИКРОБИОЛОГИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2324730C2 |

| СМЕСИТЕЛЬ-ИСПАРИТЕЛЬ ДЛЯ ТОПЛИВНЫХ СИСТЕМ ГАЗОТУРБОВОЗОВ | 2012 |

|

RU2487028C1 |

| Устройство для создания дозированного пересыщения пара жидких веществ в потоке газа | 1990 |

|

SU1741106A1 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ БЕЗАЛКОГОЛЬНЫХ НАПИТКОВ ДИОКСИДОМ УГЛЕРОДА | 1999 |

|

RU2159058C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1999 |

|

RU2150382C1 |

| СМЕСИТЕЛЬ И УСТРОЙСТВО ПОЖАРОТУШЕНИЯ | 2005 |

|

RU2304993C2 |

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЕПРОДУКТОВ | 2001 |

|

RU2203132C1 |

| КАПИЛЛЯРНЫЙ ДОЗАТОР ПАРОГАЗОВЫХ СМЕСЕЙ | 2004 |

|

RU2280246C1 |

| ГЕНЕРАТОР ФТОРИСТОГО ВОДОРОДА | 2010 |

|

RU2447427C2 |

Изобретение относится к химической технологии и может быть использовано в химической, нефтехимической, лакокрасочной, медицинской и других отраслях промышленности, где требуется высокодисперсное смешивание жидкости с жидкостью, жидкости с газом, в частности испарение жидкой фазы, например β-пиколина, и смешение с газовой смесью с последующей подачей на контактирование. Испаритель-смеситель содержит напорную и смесительную камеры и дополнительно испарительную камеру, причем за напорной камерой последовательно расположены смесительная и затем испарительная камеры, в смесительной камере расположен узел для подвода жидкого компонента, а в испарительной камере установлены испарительные элементы с развитой поверхностью и малым гидравлическим сопротивлением. Испаритель-смеситель для приготовления газожидкостных смесей высокой дисперсности имеет простую конструкцию и большую эффективность. 5 з.п. ф-лы, 2 ил.

| СМЕСИТЕЛЬ | 1992 |

|

RU2040322C1 |

| Устройство для получения парогазовой смеси | 1988 |

|

SU1653812A1 |

| Устройство для насыщения газа парами жидкости | 1982 |

|

SU1042782A1 |

| DE 3617031 A1, 18.12.1986 | |||

| Шлакоситалл | 1973 |

|

SU471321A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2000-11-10—Публикация

1999-08-26—Подача