Изобретение относится к обработке металлов давлением и может быть использовано на непрерывных трубоэлектросвароч- ных агрегатах.

Целью изобретения является повышение качества сварных труб и сокращение расхода металла на их изготовление путем исправления серповидности и удлинения полосы.

Сущность изобретения заключается в следующем.

Отдельные рулоны заготовки, свариваемые встык в непрерывную полосу, направляют в неприБодное натяжное устройство, расположенное перед формовочным станом. В натяжном устройстве полосу подвергают знакопеременному пластическому изгибу в вертикальной плоскости. Так как знакопеременный (многократный) изгиб в неприводном натяжном устройстве производится за счет тянущего усилия, развиваемого формовочным станом, то относительно последнего в полосе создается заднее натяжение (формовочный стан протаскивает полосу через натяжное устройство).

При знакопеременном пластическом изгибе полосы в вертикальной плоскости происходит поочередное удлинение волокон верхней и нижней плоскости полосы, и на выходе из натяжного устройства полосы получает некоторое удлинение (коло 2%).

Если непрерывная полоса, многократно изгибаемая в вертикальной плоскости, не имеет исходной серповидности, то ее изгиб в горизонтальной плоскости не производится.

Если на отдельных участках полосы имеет место серповидность, то в ребордах роликов натяжного устройства происходит ее исправление за счет изгиба полосы в горизонтальной плоскости. Изгиб осуществляется при воздействии на выпуклую часть серповидной полосы ребордами роликов. Изгиб полосы в горизонтальной плоскости (исправление серповидности) производится .одновременно с ее знакопеременным изгибом в вертикальной плоскости, сопровождающимся удлинением полосы.

Высота реборд роликов и верхнего валка клети, равная 10-15% их диаметра, обеспечивает удержание полосы при ее колебании на входном ролике натяжного устройства и достаточна для достижения изгиба полосы в горизонтальной плоскости с целью исправления ее ребровой кривизны.

Если высота h буртиков реборд меньще О,Id, где d - диаметр роликов и валков, происходит выбрасывание полосы из первого натяжного ролика и не обеспечивается стабильность работы (Стана.

При высоте реборд буртиков, равной 10-15% от d, полоса входит в первый натяжной ролик устройства устойчиво. При

этом достигается удлинение и исправление ребровой кривизны полосы для используемого на трубосварочных агрегатах диапазона размеров щтрипса.

Конструктивным ограничением высоты реборд d буртиков является величина, равная 25% OT.d. В диапазоне h (16-25%)d дополнительного технологического эффекта не наблюдается, но затруднена сборка клеQ ти и натяжных узлов, связанная с установкой роликов и валков. Поэтому оптимальным диапазоном высоты буртика является диапазон, составляющий 10-15 /о от диаметра роликов (валков).

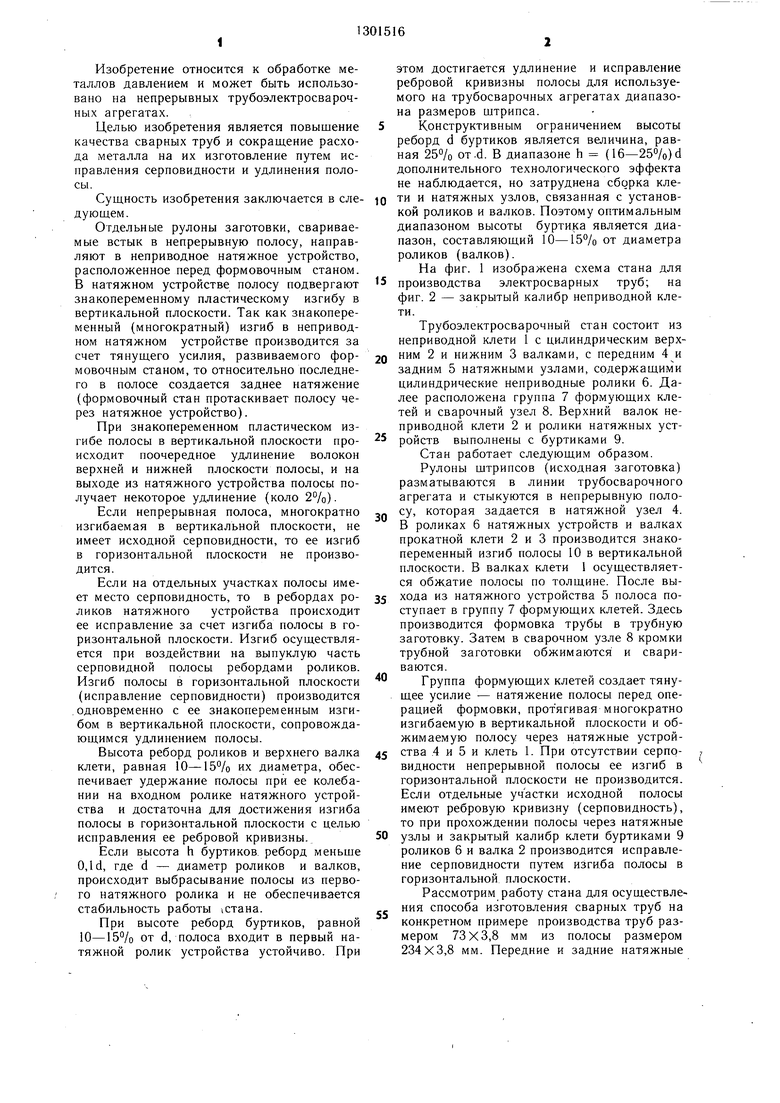

На фиг. 1 изображена схема стана для

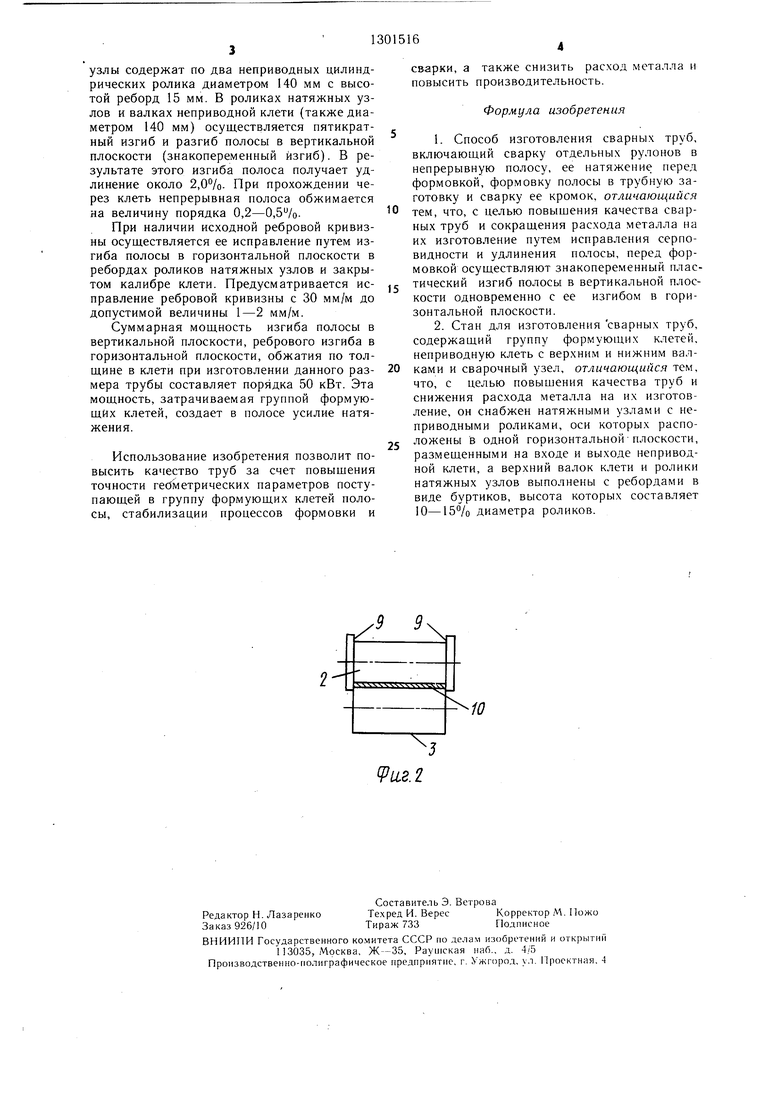

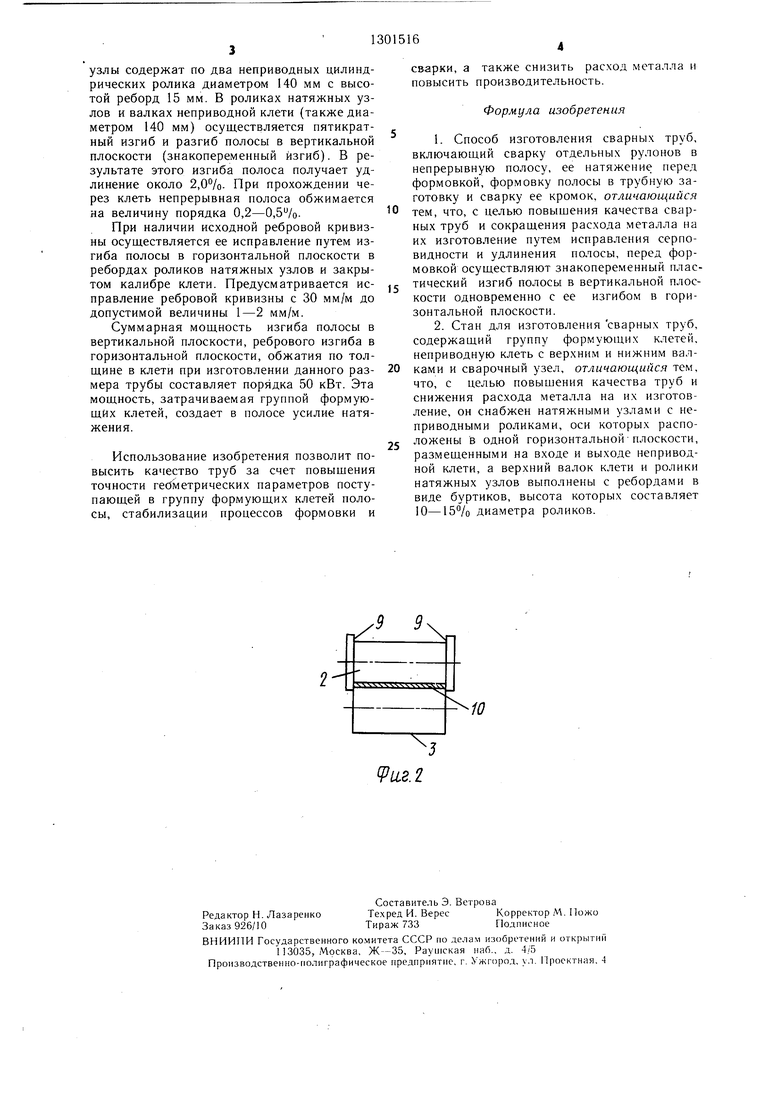

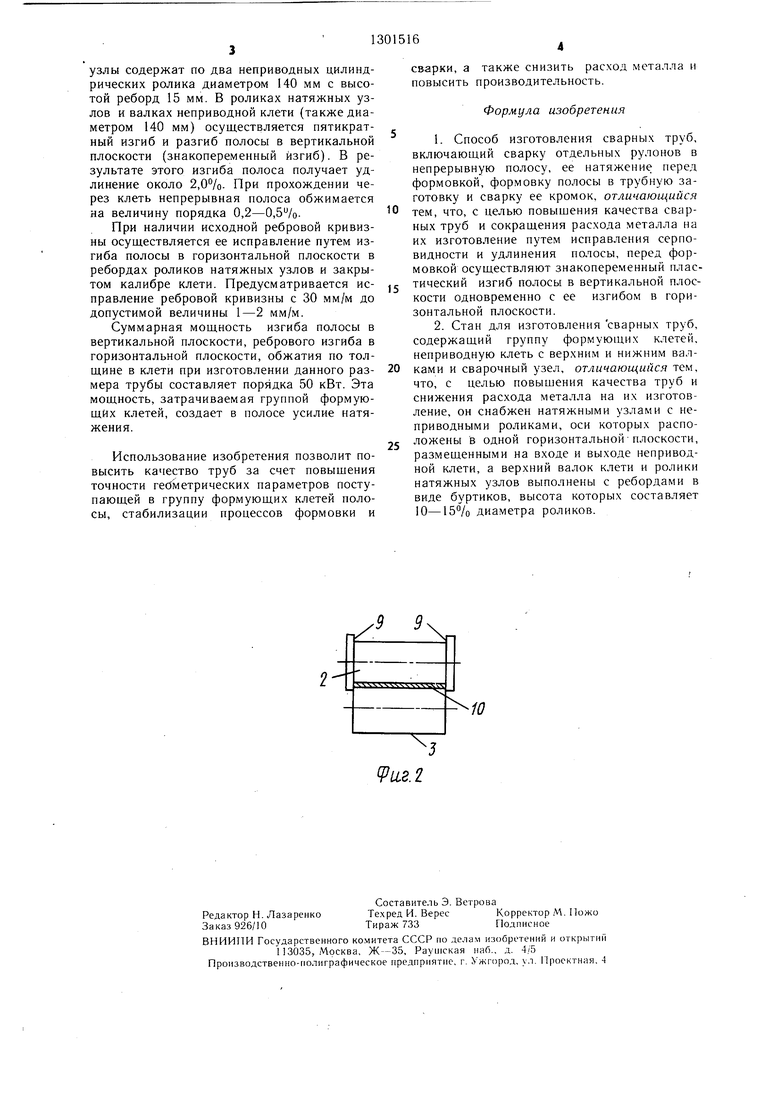

5 производства электросварных труб; на фиг. 2 - закрытый калибр неприводной клети.

Трубоэлектросварочный стан состоит из неприводной клети 1 с цилиндрическим верх0 ним 2 и нижним 3 валками, с передним 4 и задним 5 натяжными узлами, содержащими цилиндрические неприводные ролики 6. Далее расположена группа 7 формующих клетей и сварочный узел 8. Верхний валок неприводной клети 2 и ролики натяжных уст5 ройств выполнены с буртиками 9.

Стан работает следующим образом. Рулоны штрипсов (исходная заготовка) разматываются в линии трубосварочного агрегата и стыкуются в непрерывную поло- су, которая задается в натяжной узел 4. В роликах 6 натяжных устройств и валках прокатной клети 2 и 3 производится знакопеременный изгиб полосы 10 в вертикальной плоскости. В валках клети 1 осуществляется обж.атие полосы по толщине. После выхода из натяжного устройства 5 полоса поступает в группу 7 формующих клетей. Здесь производится формовка трубы в трубную заготовку. Затем в сварочном узле 8 кромки трубной заготовки обжимаются и свариваются.

Группа формующих клетей создает тянущее усилие - натяжение полосы перед операцией формовки, прот ягивая многократно изгибаемую в вертикальной плоскости и обжимаемую полосу через натяжные устрой5 ства .4 и 5 и клеть 1. При отсутствии серповидности непрерывной полосы ее изгиб в горизонтальной плоскости не производится. Если отдельные участки исходной полосы имеют ребровую кривизну (серповидность), то при прохождении полосы через натяжные

0 узлы и закрытый калибр клети буртиками 9 роликов 6 и валка 2 производится исправление серповидности путем изгиба полосы в горизонтальной плоскости.

Рассмотрим работу стана для осуществления способа изготовления сварных труб на конкретном примере производства труб размером 73x3,8 мм из полосы размером 234X3,8 мм. Передние и задние натяжные

5

узлы содержат по два неприводных цилиндрических ролика диаметром 140 мм с высотой реборд 15 мм. В роликах натяжных узлов и валках неприводной клети (также диаметром 140 мм) осуществляется пятикратный изгиб и разгиб полосы в вертикальной плоскости (знакопеременный изгиб). В результате этого изгиба полоса получает удлинение около 2,0%. При прохождении через клеть непрерывная полоса обжимается на величину порядка 0,2-0,5%.

При наличии исходной ребровой кривизны осуществляется ее исправление путем изгиба полосы в горизонтальной плоскости в ребордах роликов натяжных узлов и закрытом калибре клети. Предусматривается исправление ребровой кривизны с 30 мм/м до допустимой величины 1-2 мм/м.

Суммарная мощность изгиба полосы в вертикальной плоскости, ребрового изгиба в горизонтальной плоскости, обжатия по толщине в клети при изготовлении данного размера трубы составляет порядка 50 кВт. Эта мощность, затрачиваемая группой формующих клетей, создает в полосе усилие натяжения.

Использование изобретения позволит повысить качество труб за счет повышения точности геометрических параметров поступающей в группу формующих клетей полосы, стабилизации процессов формовки и

Редактор Н. Лазаренко Заказ 926/10

ВНИИПИ Государственного комитета СССР по делам изобретений и открытии

113035, Москва, Ж -35, Рауи1ская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

сварки, а также снизить расход металла и повысить производительность.

Формула изобретения

1.Способ изготовления сварных труб, включающий сварку отдельных рулонов в непрерывную полосу, ее натяжение перед формовкой, формовку полосы в трубную заготовку и сварку ее кромок, отличающийся тем, что, с целью повышения качества сварных труб и сокращения расхода металла на их изготовление путем исправления серпо- видности и удлинения полосы, перед формовкой осуществляют знакопеременный пластический изгиб полосы в вертикальной плоскости одновременно с ее изгибом в горизонтальной плоскости.

2.Стан для изготовления сварных труб, содержащий группу формующих клетей, неприводную клеть с верхним и нижним ва,л0 ками и сварочный узел, отличающийся тем, что, с целью повышения качества труб и снижения расхода металла на их изготовление, он снабжен натяжными узлами с неприводными роликами, оси которых расположены в одной горизонтальнойплоскости, размещенными на входе и выходе неприводной клети, а верхний валок клети и ролики натяжных узлов выполнены с ребордами в виде буртиков, высота которых составляет 10-15°/о диаметра роликов.

5

5

9 9

иг.2

Составитель Э. Ветрова

Техред И. ВересКорректор Л. Пожо

Тираж 733Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| Способ изготовления сварных труб | 1987 |

|

SU1489870A1 |

| Стан для производства электросварных труб | 1988 |

|

SU1622052A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 1986 |

|

RU1413789C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2007 |

|

RU2351423C2 |

| Способ производства сварных труб | 1986 |

|

SU1433521A2 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

| Способ изготовления сварных труб и агрегат для его осуществления | 1989 |

|

SU1648585A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

Изобретение относится к обработке металлов давлением, в частности к непрерывным трубосварочным агрегатам. Целью изобретения является повышение качества сварных труб и сокраш.ение расхода металла на их изготовление путем исправления серпо- видности и удлинения полосы. Исправление серповидности и удлинение полосы достигается многократным циклическим пластическим изгибом полосы и одновременным ее изгибом в горизонтальной плоскости. Многократный пластический изгиб осуше- ствляют в роликах 6 натяжных устройств, оси которых расположены в одной горизонтальной плоскости. Горизонтальный изгиб полосы в случае исходной серповидности осуш,ествляется ребордами роликов 6 и валка 2. 2 с. п. ф-лы, 2 ил. S (Л СО О сд 05 Риг.1

| Патент США № 3555869, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Стан для производства электросварных труб | 1983 |

|

SU1109216A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-07—Публикация

1985-10-29—Подача