Изобретение относится к области керамических технологий, а именно к получению керамических композиционных материалов, и предназначено для изготовления материалов с повышенными твердостью и стойкостью к абразивному износу.

Известен способ получения материалов из реакционно спеченного нитрида кремния (РСНК), заключающийся в формовании изделий из порошка кремния прессованием или шликерным литьем и последующей термической обработке в атмосфере азота при температурах 1200-1600oC [1].

Материалы, получаемые данным способом, обладают невысокой абразивостойкостью, так как имеют пористость порядка 20-30%.

Наиболее близким по технической сущности к заявляемому является способ получения композиционного материала, состоящий в формовании пористой заготовки из порошка карбида кремния и последующей пропитке пористой заготовки керамическими расплавами с температурой плавления 1400 - 1600oC [2]. Для пропитки использовали метасиликат кальция CaSiO3, SrSiO3, Sr полевой шпат, порошки карбида кремния брали с размером частиц 2-5 мкм. Пористость заготовки под пропитку составляла 50%, для пропитки печи заполняли CO, Ar или смесью этих газов.

Недостатком этого способа является то, что в процессе пропитки происходит реакция карбида кремния с оксидами с выделением газа CO и в результате чего формируется структура с низкой прочностью сцепления между оксидными и карбидными составляющими. Исходный пористый каркас из частиц карбида кремния непрочен, поскольку используется в неспеченном состоянии, когда нет прочной связи между частицами порошка, что отрицательно сказывается на абразивостойкости материала. Кроме того, заготовки из порошка SiC склонны к растрескиванию при нагреве под пропитку вследствие их низкой прочности.

Предлагаемый способ обеспечивает повышение абразивостойкости материала.

Заявляемый способ получения композиционного материала, включающий изготовление пористого каркаса из карбида кремния и последующую пропитку керамическим расплавом сложного оксида, отличается тем, что пористый каркас изготавливают на связке из реакционно спеченного нитрида кремния из шихты следующего состава, мас.%: кремний 20-70, карбид кремния 30-80.

В результате реакционного спекания получают пористый композиционный материал из матрицы нитрида кремния и включений карбида кремния. Составляющие карбида кремния и нитрида кремния имеют близкие коэффициенты термического расширения и близки по свойствам, это обеспечит образование прочных когезивных связей.

Так, при использовании добавки карбида кремния в кремниевую шихту образуется прочный связный пористый каркас с пористостью 26-30%. Пропитку оксидным расплавом проводят для повышения износостойкости каркаса, при этом происходит взаимодействие расплава с нитридной матрицей, возможно растворение нитрида в расплаве и диффузионное проникновение атомов оксидов в решетку нитрида кремния. Прямые контакты SiC с оксидным расплавом при пропитке в заявляемом способе происходит реже, чем в способе-прототипе. Благодаря этому обеспечивается высокая износостойкость материала при взаимодействии с абразивом.

Изобретение поясняется следующими примерами конкретного исполнения.

Для получения образцов использовали порошки кремния, полученные помолом кремния марки КР1 в шаровой мельнице, и карбида кремния, синтезированного из смеси Si- 30% графита термообработкой в азоте при 1450oC - 2 ч, для чего смесь на основе кремния КР1, молотого в шаровой мельнице 16 ч, и графита марки (С-1) предварительно размалывали в планетарной мельнице АГО-3 в течение 5 мин всухую. Полученный таким образом порошок карбида кремния согласно рентгеновскому фазовому анализу имеет в своем составе основную фазу карбида кремния, примеси Si и графита отсутствуют, присутствует слабая линия примеси железа, попадающего в состав в результате намола.

Измерения удельной поверхности порошков методом БЭТ показали для порошка кремния Sуд= 2,4 м2/г, для карбида кремния Sуд=3,4 м2/г.

После прессования смесей порошков со связкой из 5% водного раствора ПВС в стальной пресс-форме при давлении 2-4 т/см2 получили прессовки с пористостью 25-40%. Образцы - колодки для испытания на трение.

Пропитку полученных образцов из РСНК, PCHK-SiC расплавами CaSiO3 вели при 1450 - 1600oC. Использовали смесь порошков CaO и SiO2 в молярном соотношении 1: 1. При нагреве из этой смеси образуется расплав сложного оксида CaSiO3, который фактически участвует в процессе пропитки. Из смеси прессовали рассчитанные заранее навески в виде тех же колодок, которые накладывали на спеченные заготовки из РСНК, PCHK-SiC. Добавочно был спрессован один образец из порошка карбида кремния и подвергнут пропитке наравне с образцами PCHK-SiC.

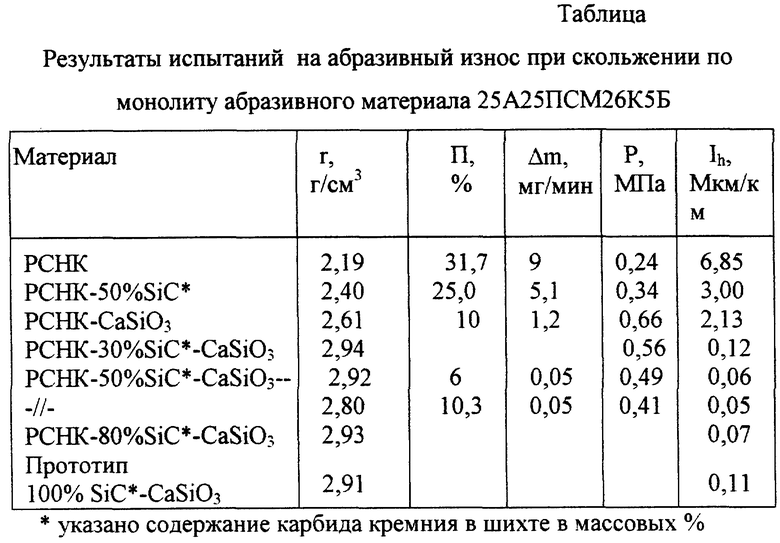

Испытания на абразивный износ вели на машине трения СМЦ-2 по монолиту абразива по схеме колодка-образец, цилиндр-абразив. В качестве абразива использовали материал на основе корунда марки 25А25ПСМ26К5Б.

Результаты испытаний приведены в таблице.

Введение инфильтранта в виде сложного тугоплавкого оксида, в данном примере CaSiO3, в поры керамического каркаса приводит к резкому повышению твердости (до Hv= 1600) и износостойкости.

Введение в пористый каркас карбида кремния SiC, стойкого к керамическому расплаву, необходимо, так как он обеспечивает необходимую химическую высокотемпературную стойкость каркаса к расплаву инфильтранта при температурах пропитки. При отсутствии добавки карбида кремния более стойкого к расплаву, чем нитрид кремния в РСНК, при пропитке наблюдается изменение размеров (разбухание) заготовок, снижение плотности и износостойкости. Кроме того добавку SiC можно рассматривать, как повышающую абразивостойкость.

Заготовки из SiC (как в прототипе) непрочные, и в результате термических напряжений при нагреве под пропитку растрескиваются.

Наличие в составе композиционного материала нитрида кремния обеспечивает по сравнению с прототипом большую прочность заготовок и возможность изготовления деталей сложной формы. Но главное преимущество заключается в том, что Si3N4 при инфильтрации каркаса тугоплавкими оксидами при температурах 1500-1600oC взаимодействует с ними, частично переходит в аморфное состояние и в оксидную стеклофазу, обеспечивая и при этом упрочнение оксидной фазы и прочное сцепление компонентов композиционного материала.

В результате достигается высокая стойкость к абразивному износу.

Кроме того, заполнение пор РСНК и PCHK-SiC тугоплавкими оксидами резко повышает стойкость к высокотемпературному окислению и агрессивным средам.

Высокая твердость, износостойкость и стойкость к термоударам полученного материала может обеспечить работоспособность деталей и узлов аппаратов, работающих в тяжелых условиях: абразивного износа, высоких температур, резких теплосмен, агрессивной среды. Возможны применения в качестве уплотнительных колец, упорных подшипников скольжения, запорной арматуры.

Литература

1. Андриевский Р.А., Спивак И.И. Нитрид кремния и материалы на его основе.- М.: Металлургия, 1984. - 236 с.

2. Hillig W.M. Ceramic matrix composites by means of melt infiltration // Ceram. Eng. Sci. Proc., 1987, V.8, N 7-8, P.834-838.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1999 |

|

RU2191759C2 |

| СПОСОБ СИНТЕЗА ФУЛЛЕРЕНСОДЕРЖАЩИХ ФАЗ | 2000 |

|

RU2188249C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ СТАЛЕЙ | 1999 |

|

RU2198765C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2002 |

|

RU2214325C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОЙ КОМПОЗИЦИОННОЙ СИСТЕМЫ | 2003 |

|

RU2232213C1 |

| ДЫХАТЕЛЬНАЯ СИСТЕМА РЕЗЕРВУАРА ДЛЯ ЛЕГКОИСПАРЯЮЩИХСЯ ЖИДКОСТЕЙ | 1999 |

|

RU2181336C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2402507C2 |

| СПЕЧЕННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2004 |

|

RU2244764C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА | 2009 |

|

RU2515663C2 |

Изобретение относится к керамическим технологиям, а именно к получению керамических композиционных материалов, и предназначено для изготовления материалов с повышенными твердостью и стойкостью к абразивному износу. Заявляемый способ обеспечивает повышение абразивостойкости материала. Заявляемый способ получения композиционного материала, включающий изготовление пористого каркаса из карбида кремния и последующую пропитку керамическим расплавом сложного оксида, отличается тем, что пористый каркас изготавливают на связке из реакционно-спеченного нитрида кремния при следующем соотношении компонентов в исходной шихте, мас.%: кремний 20-70, тугоплавкое неоксидное соединение 30-80. Высокая твердость, износостойкость и стойкость к термоударам полученного материала может обеспечить работоспособность деталей и узлов аппаратов, работающих в тяжелых условиях: абразивного износа, высоких температур, резких теплосмен, агрессивной среды. 1 табл.

Способ получения композиционного материала, включающий изготовление пористого каркаса из карбида кремния, и последующую пропитку керамическим расплавом сложного оксида, отличающийся тем, что пористый каркас изготавливают на связке из реакционно спеченного нитрида кремния из шихты следующего состава, мас.%:

Кремний - 20 - 70

Карбид кремния - 30 - 80

| HILLING W.M., Ceramic matrix composites by means of melt infiltration | |||

| Ceram | |||

| Eng | |||

| Sci | |||

| Proc., 1987, v | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Катодная лампа | 1924 |

|

SU834A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ТЕРМОСТОЙКИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 0 |

|

SU346289A1 |

| Способ получения материала на основе нитрида кремния | 1981 |

|

SU1073229A1 |

| EP 0826651 A1, 04.03.1998 | |||

| Многооперационный станок | 1986 |

|

SU1393579A1 |

Авторы

Даты

2001-04-27—Публикация

1999-04-12—Подача