Изобретение относится к керамическому материаловедению, а именно получению пористого, термостойкого и прочного керамического материала для изготовления термостойких изделий с высокой химической стойкостью и длительным сроком службы, применяемых в котлах дожигания попутных газов, огнеприпаса для обжига керамических изделий, для инфракрасных микрофакельных газовых горелок, изделий, работающих в условиях воздействия скоростного газового потока, и других изделий, где требуется высокая термостойкость.

Большинство пористых огнеупорных керамических материалов, применяемых в настоящее время в различных областях, часто не обладают необходимой термостойкостью, прочностью и долговечностью. Изготавливают их в основном на основе технического глинозема и электроплавленного корунда с добавками порошков карбида кремния, металлического алюминия, оксида магния, диоксида циркония или титана, огнеупорной глины, каолина или кремнийорганических веществ. Изделия из этих материалов имеют пористость примерно 25-35%, прочность на изгиб 20-30 МПа, а термостойкость при термоударах 1200оС - вода в пределах 2-10 теплосмен.

Известны керамические материалы на основе оксида алюминия с добавками кремнийорганических связок, которые при обжиге образуют активный SiO2 и связывают зерна оксида алюминия, частично взаимодействуя с ними, образуя муллит (1). Эти материалы необходимо обжигать при высоких температурах ≥1550оС, характеризуются они прочностью на сжатие 150-200 МПа, термостойкость их невелика и составляет до образования трещин при термоударе 1200оС - вода 2-3 теплосмены. Подобные материалы не могут быть использованы для изделий, работающих в условиях непрерывных жестких термоударов.

Известны керамические материалы, в которых прочность и термостойкость регулируют подбором зернового состава и введением различных связок, образующих при обжиге муллит (2). Эти материалы также имеют высокую температуру обжига до 1700оС, сравнительно низкие значения прочности на изгиб до 20-30 МПа и термостойкости не более 3-5 теплосмен.

Известен также керамический материал на основе электрокорунда с добавками порошков Al и SiC, имеющий состав, мас.%:

электроплавленный корунд 84-93 глинозем 3 порошок Al 3-10 порошок SiC 1-3

Этот материал имеет температуру обжига 1350-1400оС, пористость примерно 30% , прочность на изгиб 30 МПа, термостойкость 1200оС - вода 5-7 теплосмен (3).

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является керамический материал, получаемый из шихты, содержащей, мас. %: оксид алюминия 50-85, карбид кремния, оксид иттрия или магния 2-10, нитрид бора 3-20. Материал имеет пористость 13-21%, прочность на изгиб 48-82 МПа, термостойкость 11-18 циклов 1250оС - вода (прототип) (4).

Изделия из перечисленных материалов не могут работать в течение длительного времени в условиях жестких термоударов, например, в качестве насадок в котлах дожигания или горелок для газовых плит и др.

Для повышения термостойкости пористого материала, содержащего оксид алюминия и карбид кремния, предлагается добавлять в шихту один из оксидов из ряда: CaO, MgO, MnO, NiO, ZnO при следующем соотношении компонентов, мас. % : оксид алюминия 20-79,5; карбид кремния 20-75; один из оксидов CaO, MgO, MnO, NiO, ZnO 0,5-5.

Предлагаемый состав обеспечивает получение пористой, очень термостойкой керамики с достаточно высокой прочностью. Пористость изделий составляет 25-45%, прочность на изгиб 80-120 МПа, а термостойкость является практически неограниченной при умеренных температурах (до 1200оС) и намного превышает по термостойкости изделия из материала прототипа при любых термоударах. Образцы в виде дисков диаметром 30 мм и высотой 5 мм выдерживают без разрушения быстрый нагрев воздушной плазмой до 1500оС (в течение 5 мин). Образцы в виде колец диаметром 30 мм с внутренним диаметром 15 мм и высотой 15-20 мм не разрушаются при мгновенном нагреве изнутри до температуры стенки 1600-1650оС газовым потоком с температурой 2500оС и не обнаруживают уноса при этих температурах за 5 ч нагрева при скорости потока 500 м/с.

Технология изделий состоит в следующем.

Все компоненты шихты, отвешанные в соответствующей пропорции, загружают в шаровую мельницу и перемешивают всухую в присутствии шаров из оксида алюминия или уралита. Соотношение шаров и материала должно быть 2:1. Время перемешивания должно быть не менее 2 ч. После смешения компонентов в шихту вводят временную связку в виде 5%-ного ПВС или парафина. Шихту просеивают через сито 02.

Изделия из приготовленной шихты формуют полусухим прессованием в металлических формах на прессах в резиновых формах в гидростате при давлениях 100-200 МПа, а также методом горячего литья. Отпрессованные изделия обжигают при 1350-1500оС. Выдержка при максимальной температуре обжига в зависимости от габаритов изделий составляет 2-5 ч.

П р и м е р 1. Порошки оксида алюминия, карбида кремния и оксида кальция в соотношении 57, 40 и 3 мас.% перемешивают в шаровой фарфоровой мельнице шарами из оксида алюминия в течение 2 ч. Затем в шихту вводят связку в виде 5%-ного раствора ПВС в количестве 20%. Порошок просеивают через сито, образцы прессуют в металлических формах и обжигают при 1450оС с выдержкой 2 ч. Усадка образцов 0,2%, пористость 35%, прочность на изгиб 80 МПа, термостойкость 1200оС - вода более 100 теплосмен.

П р и м е р 2. Порошок оксида алюминия, карбида кремния, оксида магния в соотношении 50, 45 и 5 мас.% перемешивают в шаровой фарфоровой мельнице шарами из оксида алюминия в течение 2 ч. Затем в шихту вводят связку в виде 5% -ного раствора ПВС в количестве 20%. Порошок просеивают через сито 02, образцы прессуют в металлических формах и обжигают при 1450оС - 2 ч выдержки. Усадка образцов 0,5% , пористость 45%, прочность на изгиб 90 МПа, термостойкость 1200оС - вода более 100 теплосмен.

П р и м е р 3. Порошки оксида алюминия, карбида кремния и оксида марганца в соотношении 68, 30 и 2 мас.% перемешивают в шаровой фарфоровой мельнице шарами из оксида алюминия в течение 2 ч. Затем в шихту вводят связку в виде 5% -ного ПВС в количестве 20%. Порошок просеивают через сито, образцы прессуют в металлических формах и обжигают при 1450оС с выдержкой 2 ч. Усадка образцов 0,5%, пористость 39%, прочность на изгиб 85 МПа, термостойкость 1200оС - вода более 10 теплосмен.

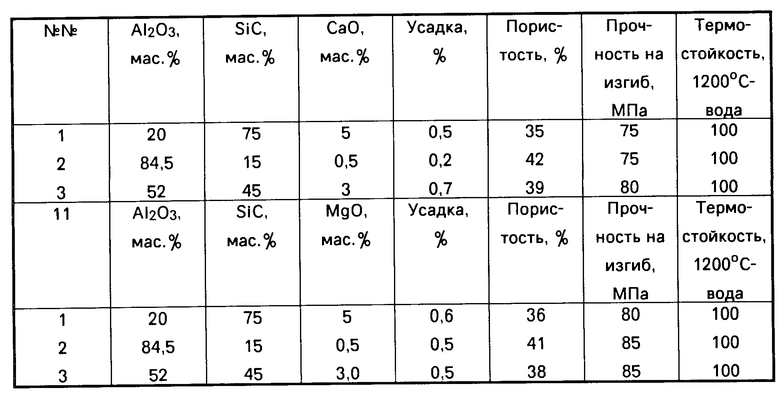

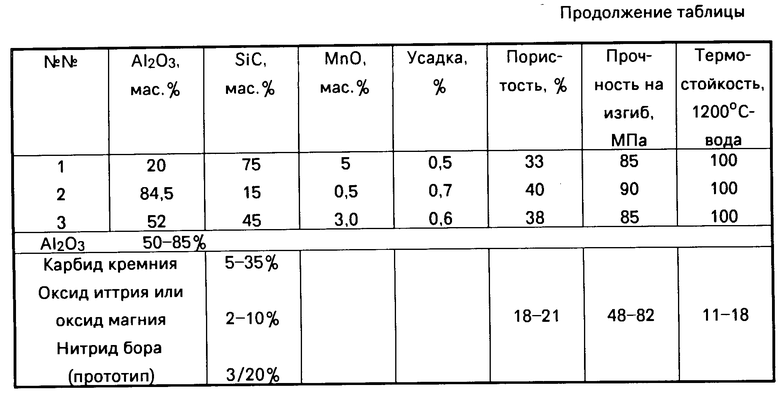

По описанной технологии изготовления образцы при различном содержании компонентов, составы и свойства этих образцов приведены в таблице.

Изделия, изготовленные из предлагаемого материала, могут быть широко использованы в условиях длительного воздействия жестких термоударов - насадок для сжигания попутных газов, футеровки камер сгорания газообразного и жидкого топлива, горелок для газовых плит и высокотемпературных печей, огнеприпаса для обжига керамических изделий, тиглей для плавки металлов и других.

Предлагаемому материалу присваивается наименование "ТЕКОР".

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2033987C1 |

| СОСТАВ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ЗЕРНИСТОГО СТРОЕНИЯ ИЗ ДИОКСИДА ЦИРКОНИЯ | 2002 |

|

RU2249570C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2116278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ ОГНЕУПОРНЫХ ТРУБ | 2006 |

|

RU2318633C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1996 |

|

RU2100316C1 |

| СОСТАВ ШИХТЫ ДЛЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА С СЕТЧАТО-ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2002 |

|

RU2233700C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОЙ КЕРАМИКИ | 1997 |

|

RU2136631C1 |

| Способ изготовления термостойкой керамики | 2018 |

|

RU2713286C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ В СИСТЕМЕ SiC-AlO ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ В ОКИСЛИТЕЛЬНЫХ СРЕДАХ | 2012 |

|

RU2498957C1 |

| ШИХТА КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ В ОКИСЛИТЕЛЬНЫХ СРЕДАХ | 2012 |

|

RU2498963C1 |

Изобретение относится к керамическому материаловедению, а именно получению пористого, термостойкого и прочного керамического материала для изготовления термостойких изделий с высокой химической стойкостью и длительным сроком службы, применяемых в котлах дожигания попутных газов, огнеприпаса для обжига керамических изделий, для газовых горелок, изделий, работающих в условиях воздействия скоростного газового потока, и других изделий, где требуется высокая термостойкость. Для повышения термостойкости и прочности пористого материала, содержащего оксид алюминия и карбид кремния, в шихту вводят один из оксидов из ряда CaO, MgO, MnO, NiO, ZnO при следующем соотношении компонентов, мас.%: Al2O3 20-79,5; SiC 20 - 75; один из оксидов CaO, MgO, MnO, NiO, ZnO 05 - 5. Пористость изделий из шихты предлагаемого состава составляет 25 - 45%, прочность на изгиб 80 - 120 МПа, а термостойкость практически не ограничена при температурах до 1200°С. 1 табл.

ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕРМОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА, содержащая Al2O3, C и добавку, отличающаяся тем, что она содержит в качестве добавки один оксид из группы CaO, MoO, MnO, NiO, ZnO при следующем соотношении компонентов, мас.%:

Al2O3 - 20 - 79,5

C - 20 - 75

Указанная добавка - 0,5 - 5

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР N 13900222, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-27—Публикация

1992-01-31—Подача