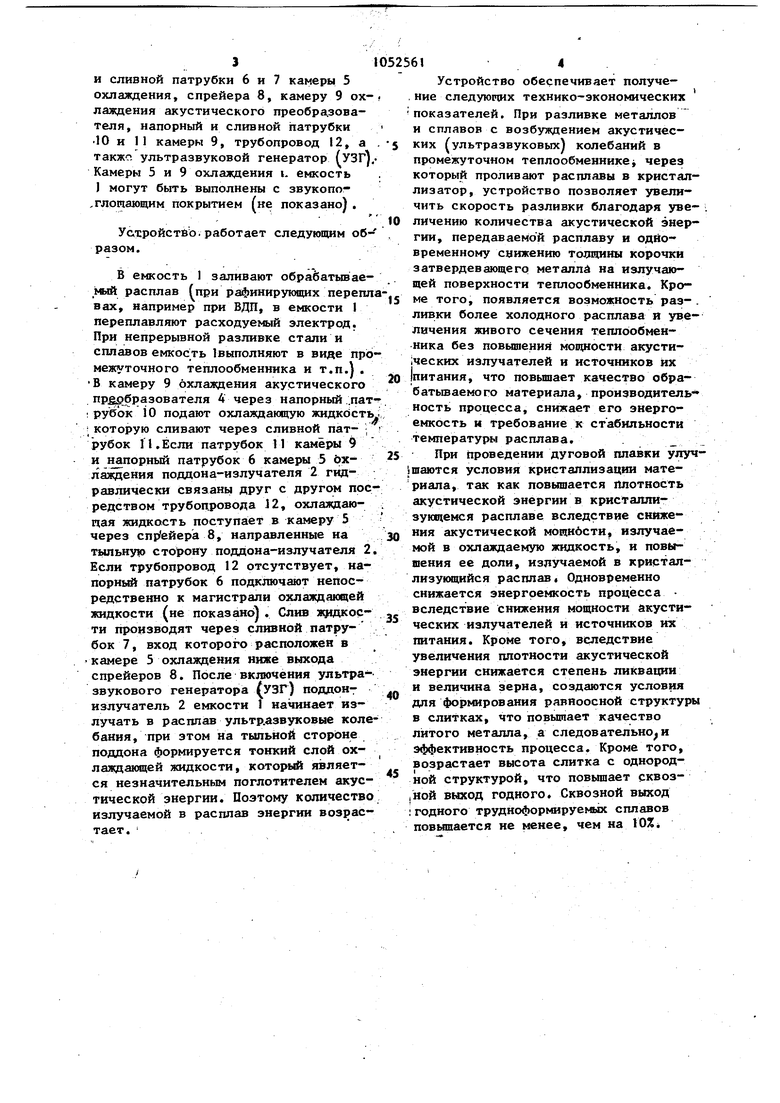

Изобретение относится к металлур гни, в частности к обработке распла вов упругими колебаниями, например ультразвуковыми, и может быть испол зовано при рафинирующих переплавах, а также при разливке сталей и сплавов для акустической обработки в промежуточных теплообменниках ковшах и кристаллизаторах. Известно устройство для акустиче кой (ультразвуковой обработки расплавов, содержащее емкость для крис таллизирующихся расплавов, акустический преобразователь с камерой ох лаждения и волновод, являющийся одновременно и затравкой для наплавле ния слитка ij . Недостатком устройства является то, что волновод, используемый в . качестве излучателя-затравки, необходимо после каждой плавки менять, что связано с расходом металла на изготовление излучателей и трудозатратами. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для акустической обработки кристалли зирующихся расплавов, содержащее емкость для кристаллизирующегося расплава с поддоном или стенкой-излучателем и акустический преобразователь, соединенный с поддоном или стенкой-излучателем посредством волновода, а также камеру охлаждения поддона или стенки-излучателя, и преобразователя с системой принудительной подачи и слива охладителя JJZJ Поскольку акустические колебан1ня вводятся в расплав через поддон или бтенку-излучатель. устройство устраняет вьпчеуказанные недостатки, однако при этом эффективность процесса обработки и качество обработанного материала снижаются из-за того, что возрастают потери акустической энергии вследствие излучения ее в охлаждающую жидкость тьтьной стороной поддона или стенки-излучателя кристаллизатора. Увеличение мощности источника акустической энергии незначительно повышает эффективность обработки, но потери также возрастают. Кроме того, имеются конструктивные ограничения повышения мощности источника акустической энергии, что не позволяет компенсировать понижение акустической мощности увелнчени5612ем мощности источников акустической энергии. Цель изобретения - повьппение эффективности процесса акустической обработки расплава и улучщение качества металла. Поставленная цель достигается тем, что в устройстве для акустической обработки кристаллизующихся растворов, содержащем емкость для кристаллизирующего расплава с поддоном Или стенкой-излучателем и акустический преобразователь, соединенный с поддоном или стенмой-излучателем посредством волновода, а также камеру охлаждения поддона или стенки-излучвтеля и преобразователя с системой принудительной подачи и слива охладителя, акустический преобразователь и соединенный с ним поддон или стенка-излучатель снабжены автономными камерами охлаждения, причем охлаждение в камере поддона или стенкиизлучателя выполнено оросительным в виде размещенных BHytpH камеры и направленных на поддон или стенкуизлучатель спрейеров, подсоединенных к системе принудительной подачи охладителя. Сливной патрубок камеры охлаждения акустического преобразователя соединен с напорным патрубком камеры охлаждения поддона илн стенкиизлучателя. Поскольку в устройстве на тьшьной стороне поддона охлаждающая жидкость находится в тонком слое, сопротивление его мало и, следователь- . но, количество излучаемой в яшдкость акустической энергии резко снижается, а излучаемой в расплав - возрастает. Соединение сливного патрубка камеры охлаждения акустического преобразователя с напорным патрубком камеры охлаждения поддона или стенки-излучателя емкости позволяет , уменьпшть расход охлаждающей жидкости. На чертеже показано предлагаемое стройство для акустической обработи кристаллизирующихся расплавов. Устройство содеркит емкость 1 для ристаллизирутацегося расплава (крисаллизатор, промежуточный теплообениик)поддон-излучатель 2 емкости, олновод 3, акустический преобразоатель 4, камеру 5 охлаждения поддоа-излучателя 2 емкости, напорный

и сливной патрубки 6 и 7 камеры 5 охлаждения, спрейера 8, камеру 9 охлаждения акустического преобразователя, напорный и сливной патрубки 10 и 11 камеры 9, трубопровод 12, а такжа ультразвуковой генератор (УЗГ), Камеры 5 и 9 охлаждення ь емкость 1 могут быть выполнены с звукопо.глотающим покрытием (не показано).

Устройство.работает следующим образом.

В емкость 1 заливают обрабатьшае,мый расплав при рафинирующих перепл вах, например при ВДП, в емкости 1 переплавляют расходуемый электрод. При непрерывной разливке стали и сплавов емкос ть 1выполняют в виде промежуточного теплообменника и т.п.).

В камеру 9 охлаждения акустического пр бразователя А через напорный .пат: рубок 10 подают охлаждающую жидкость

; которую сливают через сливной пат- рубок 1I.Если патрубок 11 камеры 9 и напорный патрубок 6 камеры 5 Ьхлаждения поддона-излучателя 2 гидравлически связаны друг с другом посредством трубопровода J2, охлаждаюпая жидкость поступает в камеру 5 через спрейера 8, направленные на тыльну о сторону поддона-излучателя 2. Если трубопровод 12 отсутствует, напорный патрубок 6 подключают непосредственно к магистрали охлаяздающей жидкости (не показано . Слив я одкости производят через сливной патрубок 7, вход которого расположен в

камере 5 охлаждения ниже выхода спрейеров 8. После включения ультра звукового генератора УЗГ) поддонизлучатель 2 емкости 1 начинает излучать в рас ппав ультразвуковые колебания, при этом на тыпьной стороне поддона формируется тонкий слой охлаждающей жидкости, который является незначительным поглотителем акустической энергии. Поэтому количество излучаемой в расплав энергии возрастает.

Устройство обеспечивает получе,ние следующих технико-экономических показателей. При разливке металлов и сплавов с возбуждением акустических (ультразвуковых) колебаний в промежуточном теплообменникеj через который проливают расплавы в кристаллизатор, устройство позволяет увеличить скорость разливки благодаря увеличению количества акустической энергии, передаваемой расплаву и одновременному снижению толщины корочки затвердевающего металлд на излучающей поверхности теплообменника. Кроме того, появляется возможность разливки более холодного расплава и увеличения живого сечения теплЬобменника без повышения мощности акусти ческих излучателей и источников их {питания, что повьщ1ает качество обрабатьшаемого материала, производитель ность процесса, снижает его энергоемкость и требование к стабильности температуры расплава.

При йроведении дуговой плавки улуч|шаются условия кристаллизации мате риала, так как повышается плотность акустической энергии в кристаллизующемся расплаве вследствие снижения акустической мощнбсти, излучаемой в охлаждаемую жидкость, и повышения ее доли, излучаемой в кристаллизующийся расплав Одновременно снижается энергоемкость процесса вследствие снижения мощности акустических излучателей и источников их питания. Кроме того, вследствие увеличения плотности акустической энергии снижается степень ликвации и величина зерна, создаются условия для формирования равноосной структуры в слитках, что повышает качество литого металла, а следовательно н эффективность процесса. Кроме того, возрастает высота слитка с однородной структурой, что повышает сквозГной выход годного. Сквозной выход : годного тpyднoфopмиpye в ix сплавов повышается не менее, чем на 10%

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1068534A1 |

| Установка для акустической обработки расплавов | 1985 |

|

SU1698311A1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1046327A1 |

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ СЛИТКА В МЕТАЛЛИЧЕСКОЙ ФОРМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025212C1 |

| Способ ввода ультразвуковых колебаний в расплавы и устройство для его осуществления | 1981 |

|

SU956611A1 |

| УЛЬТРАЗВУКОВОЙ ЭМУЛЬГАТОР | 2014 |

|

RU2573723C1 |

| Устройство для ультразвуковой обработки расплава | 1981 |

|

SU973233A1 |

| Дуговая акустическая электропечь | 1978 |

|

SU771177A1 |

| СПОСОБ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2429086C1 |

1. УСТРОЙСТВО ДЛЯ АКУСТИЧЕСКОЙ ОБРАБОТКИ КРИСТАЛЛНЗУСТ1ИХСЯ РАСПЛАВОВ, содержащее емкость для кристаллизующегося расплава с поддоиом или стенкой-излучателем и акустический преобразователь, соединен-. ный с поддоном или стенкой-излучате. лем посредством волновода, а также камеру охлаждения поддона или стенкиизлучателя и преобразователя с системой принудительной подачи и слива охладителя, отличающееся тем, что, с целью повышения эффективности акустической обработки расплава и улучшения качества металла, акустический преобразователь и соеда€ненный с ним поддон или стенка-излучатель снабжены автономными камерами охлаждения, причем охлаждение в камере поддона или стенки-излучателя выполнено оросительным в виде размепенных внутри камеры и направленных на поддон или стенку-излучатель спрейеров, подсоединенных к системе принудительной подачи охладителя . . 2. Устройство по п.1, о т л и (Л чающееся тем, что сливной патрубок камеры охлаждения акустического преобразователя соединен с напорным патрубком камеры охлаждения поддона или стенки-излучателя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Абрамов О.В.Кристаллизация металлов в ультразвуковом поле, М., МеталлургияЧ 1972, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для обработки кристаллизирующихся слитков | 1975 |

|

SU540941A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-11-07—Публикация

1982-09-14—Подача