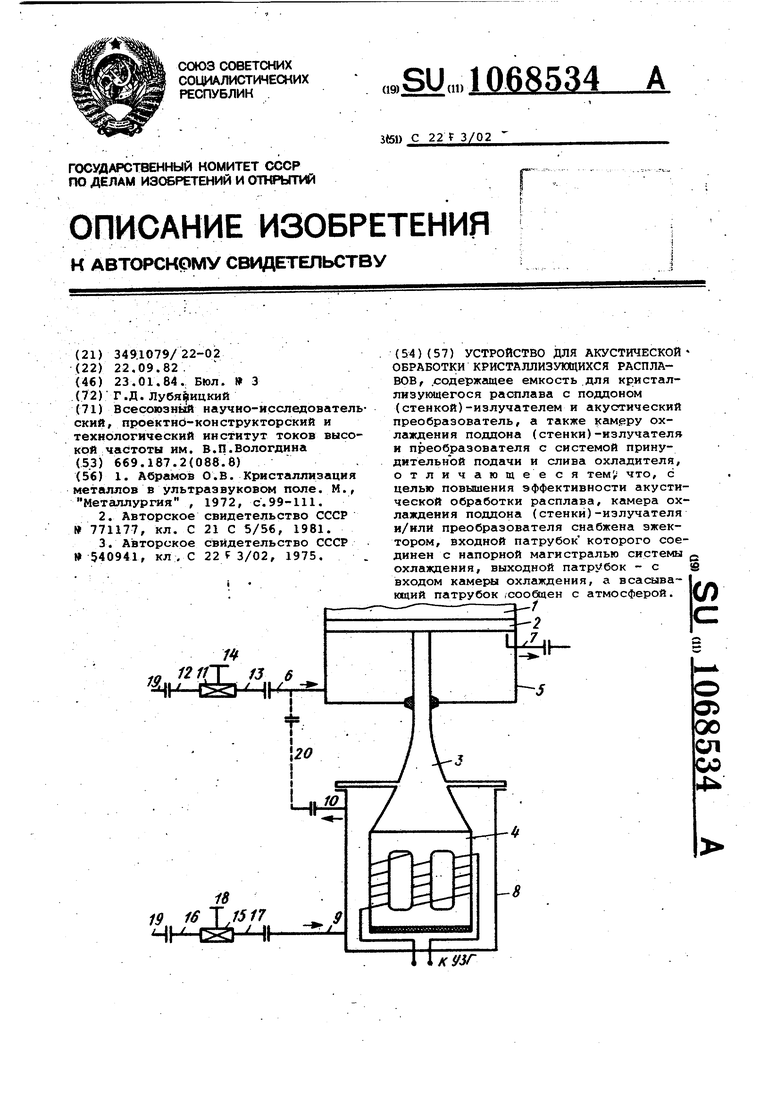

Изобретение относится к металлур гии, частности к обработке распла вов упругими колебаниями, например ультразвуковыми, и может Сыть испол зоваио при рафинирующих переплавах, а также при разливке сталей и сплав для акустической обработки в промежуточных теплообменниках и кристалл заторах. Известно устройство для акустиче кой ( ультразвуковой)) о аботки рас , содержащее емкость .для крис таллн укщихся расплавов, акустический (ультразвуковой) преобразовател с камерой охлаждения.и волновбд, явл кщийся одновременно и затворкой для наплавления слитка . Недостатком этого устройства явл ется то, что волновод, являющийся од новременио и излучателем-затравкой, необходимо после: каждой плавки менять, что связано с расходом метал ла Иа изготовление излучателей и тру дозатратами. Известно также устройство для акустической обработки кристаллизующихся .расплавов, содержащее емкость для расплава с возбуждаемым посредст вом акустического преобразователя поддоном-излучателем, в котором аку тический преобразователь, и поддонизлучатель снабжены корпусом охлаж)ценкя t21. Однако .подцон-излучатель емкости для кристаллизации возбужда.ется акустическим преобразователем через слой жидкости и поэтому эффективность процесса обработки и качество обработанного материала снижается вследствие того, что возрастают потери акустической энергии за счет излучения ее в охлаждающую жидкость тыльной стороной по.аионанзлучателя емкости для кристаллизующего расплава. Наиболее близким к изобретению по технической сущности и дост21гаемому эффекту является устройство для акустической обработки криста.ллизукхцихся расплавов, содержащее емкость для кристаллизующего расплава с поддоном (стенкой) - излучателем и акустический преобразователь, а также камеру охлаждения поддона стенки)-излучателя и преобразовател с системой принудительной подачи и слива охладителя t3i. Недостатком известного устройства является потеря акустической (колёбательиой)-энергии за счет излучения ее в охлаждающую жидкость как тыльной сторонрй поддона (стенки)излучателя, так и волноводной системой. Увеличение мощности источника акустической энергии незначительно повышает эффективность обработки, но при этом, потери также возрастают. Кроме того, имеются конструктивные ограничения повышению мощности источника акустической энергии, что не позволяет коглпенсироватьг понижение акустической мощности, излучаемой в расплав, увеличением мощности источников акустической энергии. Цель изобретения - повышение эффективности .акустической обработки расплава. Поставленная цель достигается Тем, что в устройстве для акустической обработки кристаллизующихся расплавов,, содержащем емкость для кристаллизующегося расплава с поддоном (стенкой)гизлучателем и акустический преобразователь, а также камеру охлаждения поддона (стенки)-излучателя и преобразователя с системой принудительной подачи и слива охладителя,- камера охлаждения поддона (стенки)-излучателя и/или .преобразователя снабжена эжектором, входной патрубок которого соединен с напор- . йой магистралью системы охлаждения, выходной патрубок - с- входом-камеры охлаждения, а всасывающий патрубок соойден с атмосферой. Поддон (стенка)-излучатель и акустический преобразователь могут автономные камеры охлгшдения. Поскольку при нагнетании охлаждающей жидкости эжектор подсасывает воздух, в камеру охлаждения поступает |сидкость,насьяценная его пузырьками.Акустическое сопротивление такой разрыхленной пузырьками воздуха жидкости значительно ниже, чем обычной. Поэтому нагрузка на акустический преобразователь и тыльную сторону поддона (стенки) - излучате.пя со стороны охлаждающей жидкости мала и, следовательно, количество излучаемой в жидкость акустической энергии резко снижается, а излучаемой в расплав.возрастает. При этом повышается иэффективность обработки расплава. При соединении поддона (стенки) излучателя емкости для кристаллизации с акустическим преобразователем посредством волноводной системы акустический преобразователь и связанный с ним поддон (стенка)-излучатель емкости для кристаллизации могут быть снабжены индивидуальными корпусами охлаждения. При этом сливной патрубок корпуса охлаждения акустического преобразователя может быть гидравлически связан с напорным патрубком корпуса охлаждения поддона (стенки)излучателя емкости. Это позволяет уменьшить расход охлаждающей жидкости и упростить устройство за счет сокращения одного эжектора. На чертеже показано предлагаемое устройство. Устройство емкость 1 для кристаллизирующегося расплава (кристаллиза

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для акустической обработки кристаллизирующихся расплавов | 1982 |

|

SU1052561A1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1046327A1 |

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

| Установка для акустической обработки расплавов | 1985 |

|

SU1698311A1 |

| Дуговая акустическая электропечь | 1978 |

|

SU771177A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ СЛИТКА В МЕТАЛЛИЧЕСКОЙ ФОРМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025212C1 |

| Ультразвуковая кавитационная ячейка | 2022 |

|

RU2801503C1 |

| Способ ввода ультразвуковых колебаний в расплавы и устройство для его осуществления | 1981 |

|

SU956611A1 |

| Устройство для непрерывной разливки металла | 1980 |

|

SU933204A2 |

| УЛЬТРАЗВУКОВОЙ ЭМУЛЬГАТОР | 2014 |

|

RU2573723C1 |

УСТРОЙСТВО ДЛЯ АКУСТИЧЕСКОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩИХСЯ РАСПЛАВОВ, .содержащее емкость для кристаллизующегося расплава с поддоном (стенкой)-излучателем и акустический преобразователь, а также кам.еру охлаждения поддона (стенки)-излучателя и преобразователя с системой принудительной подачи и слива охладителя, отличающееся тем,- что, с целью повышения эффективности акустической обработки расплава, камера охлаждения поддона (стенки)-излучателя и/или преобразователя снабжена эжектором, входной патрубок которого соединен с напорной магистралью системы охлаждения, выходной патрубок - с входом камер охлаждения, а всасывающий патрубок (Сообщен с атмосферой.

| I | |||

| Абрамов О.В | |||

| Кристаллизац металлов в ультразвуковом поле | |||

| М Металлургия , 1972, с.99-111 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-01-23—Публикация

1982-09-22—Подача