Изобретение относится к самолетостроению, в частности к заклепкам для односторонней клепки. Основное назначение заклепки - соединение деталей из материалов с низкой прочностью на смятие, например из композиционных материалов (КМ). Изобретение может быть использовано также в общем машиностроении для соединения аналогичных деталей машин.

Известны конструкции заклепок односторонней клепки для соединения деталей, преимущественно из композиционных материалов [1] , [2] . Эти заклепки содержат корпус с внутренней резьбой, винт и деформируемый элемент, а постановка их в пакет производится методом вращения.

Недостатком этих заклепок является трудность нарезания внутренней резьбы корпусов, которые по условиям допустимости контакта с КМ, содержащим углеродные волокна (углепластики), выполняются из труднообрабатываемых титановых сплавов.

Известна конструкция заклепки для односторонней клепки, резьба у которой отсутствует, а постановка производится методом втягивания [3] . Данная заклепка является наиболее близкой по конструктивным признакам и сущности к предлагаемой и выбрана в качестве прототипа. Заклепка содержит цилиндрический корпус с закладной головкой и центральным отверстием, в котором с натягом размещен сердечник с головкой с одного конца и технологическим хвостовиком с обрывной шейкой - с другого. К головке примыкает рабочая часть сердечника.

Недостатком данной конструкции является слабое контрение сердечника в корпусе заклепки, что приводит к ослаблению заклепочного соединения и выпаданию сердечника в процессе эксплуатации, т. е. снижается надежность соединения. Сердечники в подобных конструкциях фиксируются в корпусах лишь за счет радиального натяга. Радиальный натяг при этом может достигать ≈ 5% , что недопустимо при клепке пакетов из КМ (допустимый радиальный натяг ≈ 1,5% ). Но уменьшение радиального натяга автоматически приводит к ослаблению заклепочного соединения.

Целью изобретения является повышение надежности заклепочного соединения за счет увеличения прочности сцепления сердечнка с корпусом.

Для этого в известной заклепке для односторонней клепки, содержащей цилиндрический корпус с цилиндрическим осевым отверстием и закладной головкой, установленный в отверстие с натягом сердечник с головкой и примыкающей к ней рабочей частью с одного конца и технологическим хвостовиком с обрывной шейкой с другого, согласно предлагаемой конструкции на рабочей части сердечника со стороны обрывной шейки выполнен контрящий участок с косым рифлением на поверхности, наружный диаметр которого меньше диаметра рабочей части на 0,1-0,2 мм, а угол между направляющими зубьев рифления и осью сердечника равен 5-10о, при этом упомянутое отверстие в корпусе выполнено ступенчатым, с диаметром ступени под контрящий участок меньшим наружного диаметра рифления, а длина участка l равна l1 + (1. . . 2), где l1 - длина ступени под контрящий участок.

Выполнение сердечника с контрящим участком с рифлением и отверстия в корпусе ступенчатым обеспечивает надежное сцепление сердечника с корпусом, так как при втягивании последнего в корпус рифление внедряется в металл корпуса за счет разницы диаметра ступени под контрящий участок и наружного диаметра рифления. Рифление при внедрении в металл увеличивает площадь контакта взаимодействующих поверхностей сердечника и корпуса и влияет на прочность сцепления последних. Разница в 0,1-0,2 мм является наиболее оптимальной величиной, обеспечивающей внедрение зубьев рифления в металл корпуса. За счет угла наклона зубьев рифления 5-10о достигается необходимость сердечника совершать вращательное движение в случае выдавливания сердечника из пакета, при приложении превышающих осевых нагрузок. Если угол наклона зубьев составит менее 5о, то уменьшатся осевые нагрузки трения от рифления и разворот сердечника от угла наклона зубьев, что приведет к снижению нагрузок выдавливания сердечника. При угле наклона зубьев, большем 10о, увеличивают осевые нагрузки трения, что влияет на качественную постановку заклепки.

Выполнение длины контрящего участка большей длины ступени под последний обеспечивает при использовании заклепки в пакете минимальной толщины смятие следов от рифления на краю упомянутой ступени. Смытие следов осуществляется выступом, образующимся вследствие разницы диаметров рифления и рабочей части. При этом происходит как бы расклепывание края ступени и усиливается эффект контрения сердечника в корпусе.

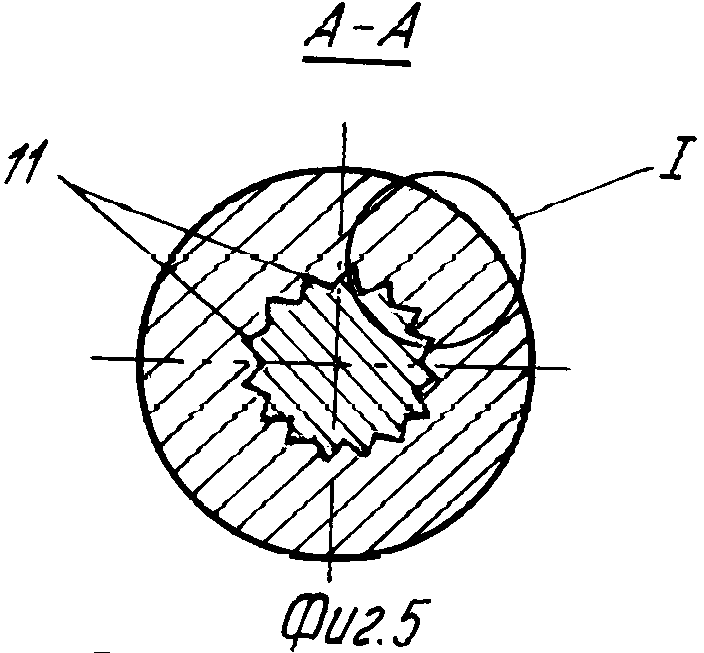

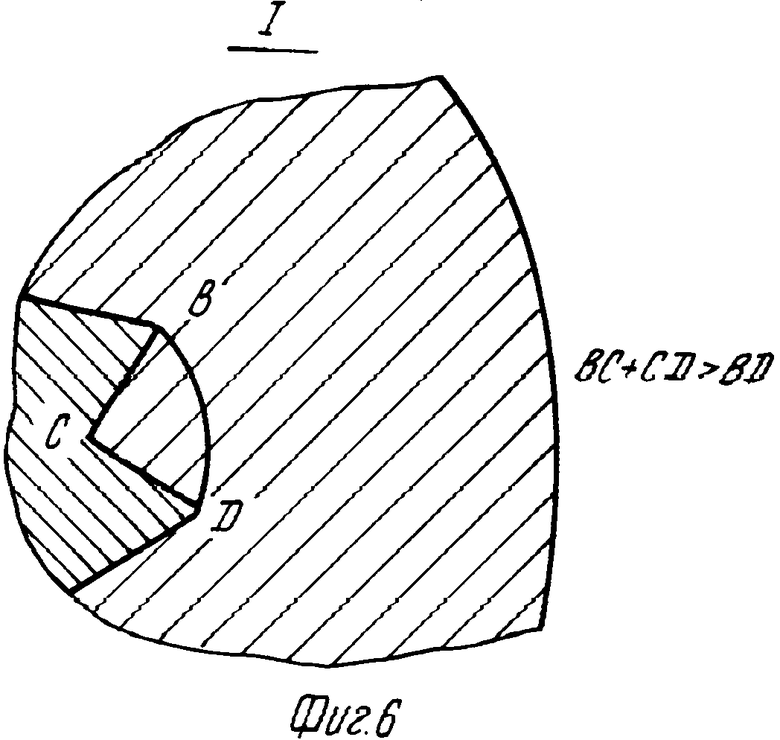

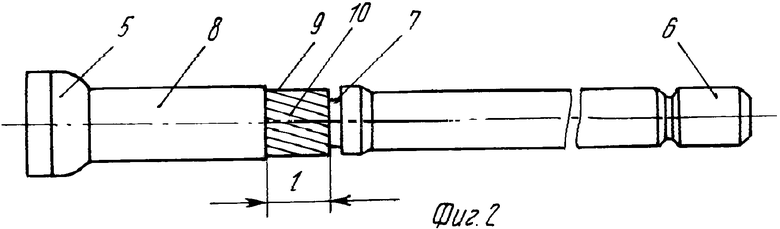

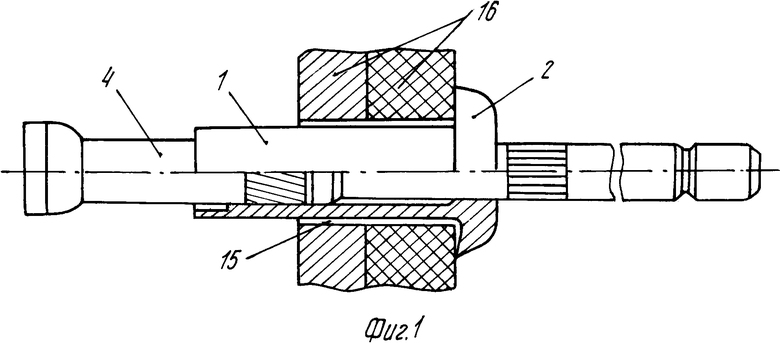

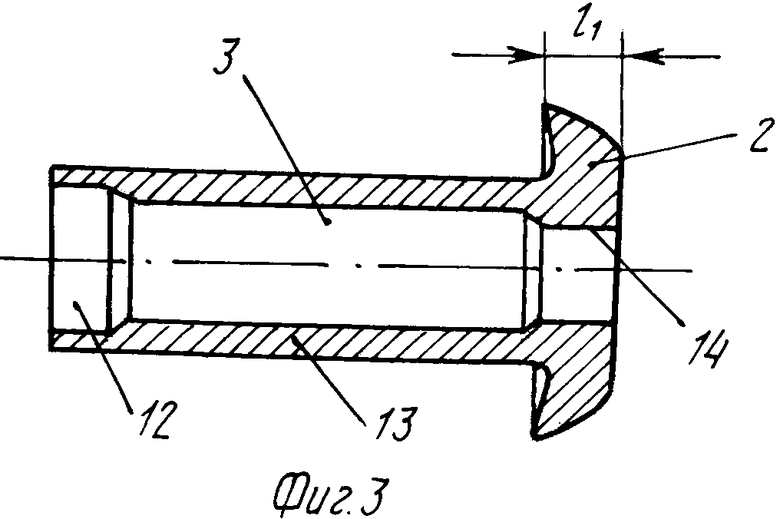

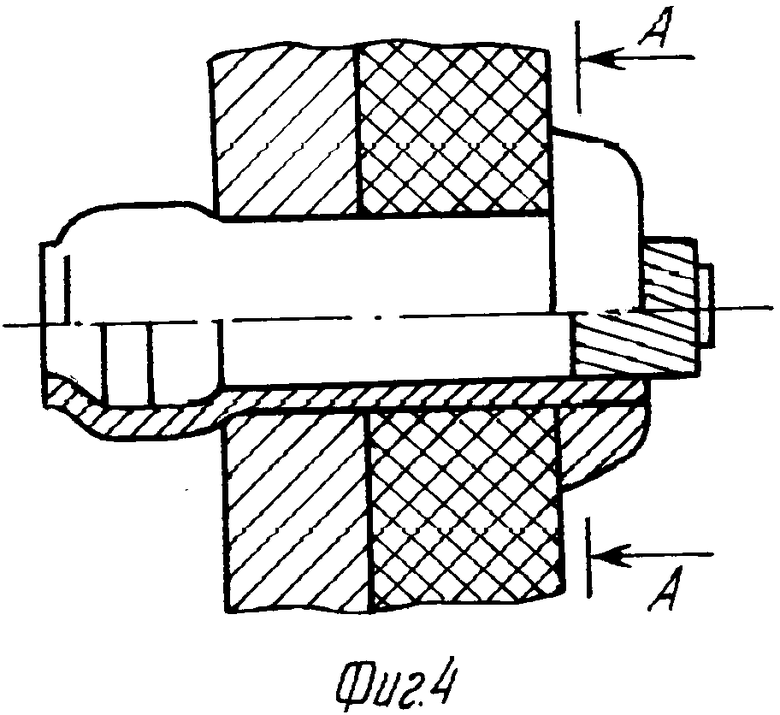

На фиг. 1 изображена заклепка в сборе перед постановкой в пакет соединяемых деталей; на фиг. 2 - сердечник; на фиг. 3 - корпус заклепки; на фиг. 4 - заклепка после постановки и образования заклепочного соединения, поперечное сечение; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - узел I на фиг. 5.

Заклепка для односторонней клепки содержит цилиндрический корпус 1 с закладной головкой 2 и цилиндрическим осевым отверстием 3, в котором с натягом установлен сердечник 4. Сердечник имеет головку 5 на одном конце и технологический хвостовик 6 с обрывной шейкой 7 на другом. В головке 5 примыкает рабочая часть 8 с контрящим участком 9 со стороны обрывной шейки 7. На поверхность контрящего участка 9 нанесено косое рифление 10 с зубьями 11, наружный диаметр которого меньше диаметра рабочей части 8 на 0,1-0,2 мм. Угол между направляющими зубьев 1 и осью сердечника 4 равен 5-10о. Отверстие 3 в корпусе 1 выполнено ступенчатым со ступенью 12 под головку 5 сердечника и ступенями 13, 14 соответственно под рабочую часть 8 и контрящий участок 9. Диаметр ступени 13 больше, а диаметр ступени 14 меньше наружного диаметра рифления 10. При этом длина контрящего участка 9 равна l1 + +(1. . . 1,2), где l1 - длина ступени под контрящий участок (фиг. 1-3).

Образование заклепочного соединения осуществляют следующим образом.

Собранная заклепка вставляется в отверстие 15 пакета соединяемых деталей 16 до упора в поверхность одной из них закладной головки 2 корпуса 1 (фиг. 4).

Специальный постановочный инструмент прижимает закладную головку 2 к поверхности детали 16 и втягивает с натягом сердечник 4 за хвостовик 6 в отверстие 3 корпуса 1, при этом металл корпуса заполняет пазы рифления, обеспечивая сцепление сердечника 4 с корпусом 1. Рабочая часть 8 создает радиальный натяг в корпусе заклепки. В пакете тонких обшивок при достижении выступом, образованным разницей диаметров рабочей части 8 и участка 9, края ступени 14 происходит смятие следов от рифления на поверхности отверстия 3 ступени 14. Край ступени 14 будет как бы расклепан. После образования замыкающей головки происходит обрыв технологического хвостовика 6 по шейке 7.

Выполнение контрящего участка с косым рифлением повышает надежность заклепочного соединения, препятствует выдавливанию сердечника при возникновении осевой нагрузки.

Противодействие осевым нагрузкам выдавливания оказывают осевые же нагрузки трения обратного знака направления при одновременной необходимости совершения вращательного движения сердечника в корпусе, т. е. сердечник, находясь в "стесненном" состоянии должен преодолеть под действием осевой нагрузки трение от рифления и одновременно совершать разворот по углу наклона зубьев. Соединение работает как бы по принципу "тугой резьбы".

Увеличение обратных сил трения и необходимость вращательного движения сердечника как раз обусловлены наличием на сердечнике рифления с углом наклона 5-10о направляющей зубьев рифления к оси сердечника.

За счет выполнения рифления увеличивается площадь контакта взаимодействующих частей сердечника и корпуса. Поперечное сечение рифления контрящего участка образует "звездочку" (фиг. 5). При этом по сравнению с гладкой поверхностью сердечника площадь контакта для создания трения увеличивается ≈ в 1,5 раза. В треугольнике ВСД длина ВС + СД = ВД (фиг. 6).

Расклепывание края ступени усиливает эффект контрения сердечника в корпусе в пакете тонких обшивок

Экспериментальные исследования показали, что предлагаемая заклепка выдерживает нагрузки выдавливания ≈ в 4,2 раза больше по сравнению с прототипом. (56) 1. Авторское свидетельство СССР N 1490328, кл. F 16 B 19/10, 1989.

2. Патент США N 4457652, кл. F 16 B 19/10, 1984.

3. Каталог фирмы "Avdel", 1982, Великобритания, чертеж. N 2774 S=

Григорьев В. Т. и Голдовский Т. Б. Клепка конструкций из легких сплавов. М. : Оборонгиз, 1954, с. 303, 304, табл. 69.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 1994 |

|

RU2134364C1 |

| Заклепка для односторонней клепки | 1991 |

|

SU1760195A1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 2000 |

|

RU2178533C1 |

| ЗАКЛЕПКА | 1989 |

|

RU2054584C1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 2008 |

|

RU2394174C1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 1999 |

|

RU2156895C1 |

| Заклепка | 1987 |

|

SU1439307A1 |

| ЗАКЛЕПКА И ИНСТРУМЕНТ ДЛЯ ЕЕ ПОСТАНОВКИ | 1991 |

|

RU2006691C1 |

| Способ образования заклепочного соединения | 1991 |

|

SU1796336A1 |

| Заклепка | 1988 |

|

SU1620707A1 |

Использование: самолетостроение, для соединения деталей из материалов с низкой прочностью на смятие, например из композиционных материалов. Сущность изобретения: заклепка для односторонней клепки содержит цилиндрический корпус с закладной головкой и осевым отверстием, в котором с натягом установлен сердечник. Сердечник имеет головку с одного конца и технологический хвостовик с обрывной шейкой с другого. К головке примыкает рабочая часть с контрящим участком, выполненным со стороны обрывной шейки. На поверхности контрящего участка выполнено косое рифление, наружный диаметр которого меньше диаметра рабочей части на 0,1 - 0,2 мм. Угол между направляющими зубьев рифления и осью сердечника равен 5 - 10. Отверстие в корпусе выполнено ступенчатым, соответственно размещенным в нем элементам сердечника. Диаметр ступени под контрящий участок меньше наружного диаметра рифления. Длина l контрящего участка равна l1+ + (1 . . . 1,2)мм, где l1 - длина ступени отверстия по контрящий участок. При втягивании сердечника в корпус металл корпуса заполняет пазы рифления, обеспечивая сцепление сердечника с корпусом и повышая надежность заклепочного соединения. 1 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-01-30—Публикация

1992-06-26—Подача