Настоящее изобретение относится к самолетостроению, точнее к соединению деталей с низкой прочностью на смятие, например из композиционных материалов. Изобретение может быть использовано также в общем машиностроении для соединения аналогичных деталей машин.

Имеется ряд конструкций заклепок, предназначенных для соединения композиционных материалов и включающих детали, сложные для изготовления в массовом производстве [1] , [2] .

Известна заклепка, состоящая из трубчатого стержня, имеющего внутри перегородку толщиной 0,5d, расположенную на расстоянии 1,3d от конца стержня [3] .

Недостатком заклепки является низкая прочность, так как трубчатая часть стержня находится внутри пакета и поперечное сечение стержня ослаблено.

Известны конструкции полупустотелых заклепок, предназначенных для соединения деталей из композиционных материалов.

Например, заклепка с глухим отверстием в хвостовой части стержня [4] , имеющая определенное соотношение геометрических размеров элементов заклепки.

Наиболее близкой по технической сущности к изобретению является полупустотелая заклепка, имеющая стержень с закладной головкой с одного конца и глухим осевым отверстием с другого [5] .

При этом на наружной поверхности стержня со стороны отверстия выполнена цилиндрическая канавка, обеспечивающая бездефектную клепку пакетов, так как при образовании замыкающей головки исключается повреждение кромки отверстия детали из композиционного материала.

Инструмент для постановки известной заклепки содержит прижимной и обжимной пуансоны. Обжимной пуансон имеет на рабочем торце направляющий стержень, выполненный за одно целое с пуансоном, в виде усеченного конуса, угол при вершине которого может быть порядка 90о. Клепка с помощью описываемого инструмента обеспечивает образование потайной замыкающей головки.

Недостатком заклепки является сложность ее изготовления в массовом производстве из-за введения специальной операции по проточке канавки и необходимость приложения высокой нагрузки при образовании потайной головки, вследствие чего практически невозможна клепка пакетов с выступающей замыкающей головкой, для образования которой потребуется еще большая нагрузка. Кроме того, при постановке заклепки отсутствует радиальный натяг, а замыкающая головка имеет уменьшенную площадь опорной поверхности вследствие выполнения на стержне цилиндрической канавки, что снижает надежность заклепочного соединения.

Цель изобретения - снижение трудоемкости изготовления заклепки, снижение нагрузки ее постановки, а также повышение надежности и расширение номенклатуры заклепочных соединений.

Для этого в известной заклепке, содержащей стержень с закладной головкой на одном конце и глухим осевым отверстием на другом, глухое отверстие выполнено глубиной (0,8-1,3)d и диаметром (0,72-0,8)d, где d - номинальный диаметр стержня заклепки.

Поставленная цель достигается также тем, что в инструменте для постановки заклепки, содержащем прижимной пуансон и обжимной с направляющим стержнем на рабочем торце, обжимной пуансон выполнен с осевым отверстием с кольцевой конусной расточкой отверстия на рабочем торце, направляющий стержень выполнен отдельно от обжимного пуансона с диаметром, равным диаметру отверстия заклепки, установлен в отверстии обжимного пуансона и подпружинен относительно него.

Заявляемые параметры глухого отверстия заклепки обеспечивают при клепке пакетов образования гофрированной замыкающей головки с большой площадью опорной поверхности.

При образовании гофра замыкающей головки кромка отверстия детали из композиционного материала не повреждается, т. е. обеспечивается бездефектная клепка пакетов, при этом снижается трудоемкость изготовления заклепки за счет исключения операции проточки канавки.

При обжимке пуансоном во время образования замыкающей головки происходит осаживание стержневой части заклепки, т. е. создание радиального натяга, что повышает надежность заклепочного соединения.

Предлагаемая конструкция обжимного пуансона с подпружиненным стержнем, выступающая часть которого размещена в глухом отверстии заклепки во время всего цикла образования замыкающей головки, способствует формированию гофрированной замыкающей головки с меньшей величиной нагрузки и обеспечивает плотность и равномерность прилегания головки к пакету, исключая возможное растрескивание композиционного материала.

При этом выступающая часть стержня, утопая внутрь отверстия в пуансоне, не выходя при этом из зоны глухого отверстия, предотвращает возможное смещение замыкающей головки в одну сторону.

Наличие кольцевой корпусной расточки способствует образованию гофра, центрируя деформируемую часть заклепки и снижая при этом нагрузку постановки заклепки. Без расточки процесс образования замыкающей головки может стать неуправляемым, например, в случае неперпендикулярности торца стержня заклепки к оси.

При глубине глухого отверстия менее 0,8d, где d - номинальный диаметр стержня, недопустимо увеличивается выступание над пакетом сплошного участка стержня, не ослабленного отверстием. В этом случае, несмотря на резкое возрастание нагрузки клепки, будет отсутствовать плотное прилегание замыкающей головки к поверхности пакета, т. е. гофр будет как-бы провисать в воздухе.

При глубине глухого отверстия более 1,3d увеличивается западание глухого отверстия в отверстие пакета, при этом резко возрастает нагрузка на кромку отверстия пакета при формировании гофра замыкающей головки, вызывающая разрушение композиционного материала.

При диаметре глухого отверстия более 0,8d не обеспечивается достаточная прочность выступающей части стержня, вследствие чего может происходить его разрушение по стенке в зоне наибольшего диаметра гофра при образовании замыкающей головки.

При диаметре глухого отверстия менее 0,72d поперечное сечение стержня в зоне отверстия увеличивается настолько, что для образования гофра приходится прикладывать значительно большую нагрузку, но даже при этом не обеспечивается плоскостность прилегания замыкающей головки к пакету, в результате чего происходит разрушение композиционного материала по кромке отверстия.

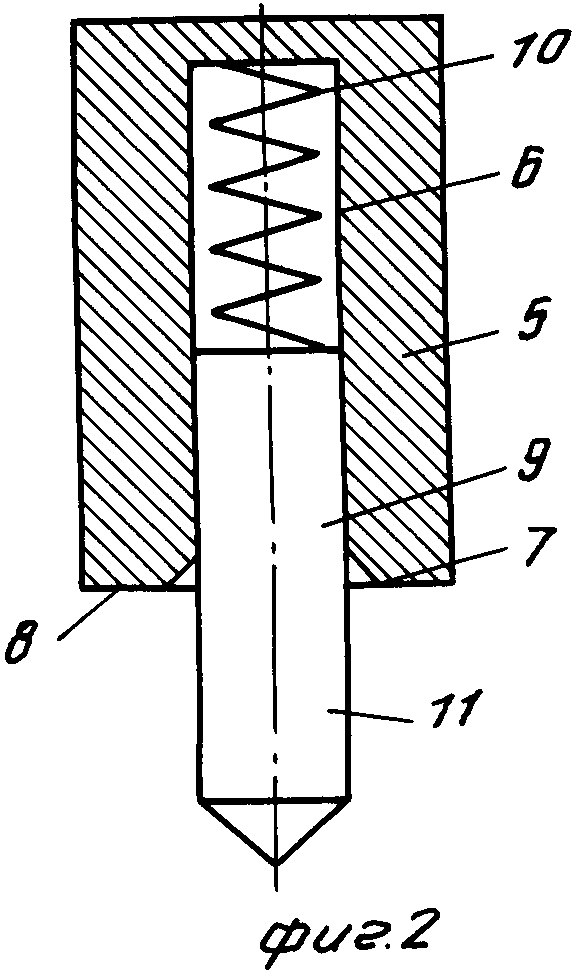

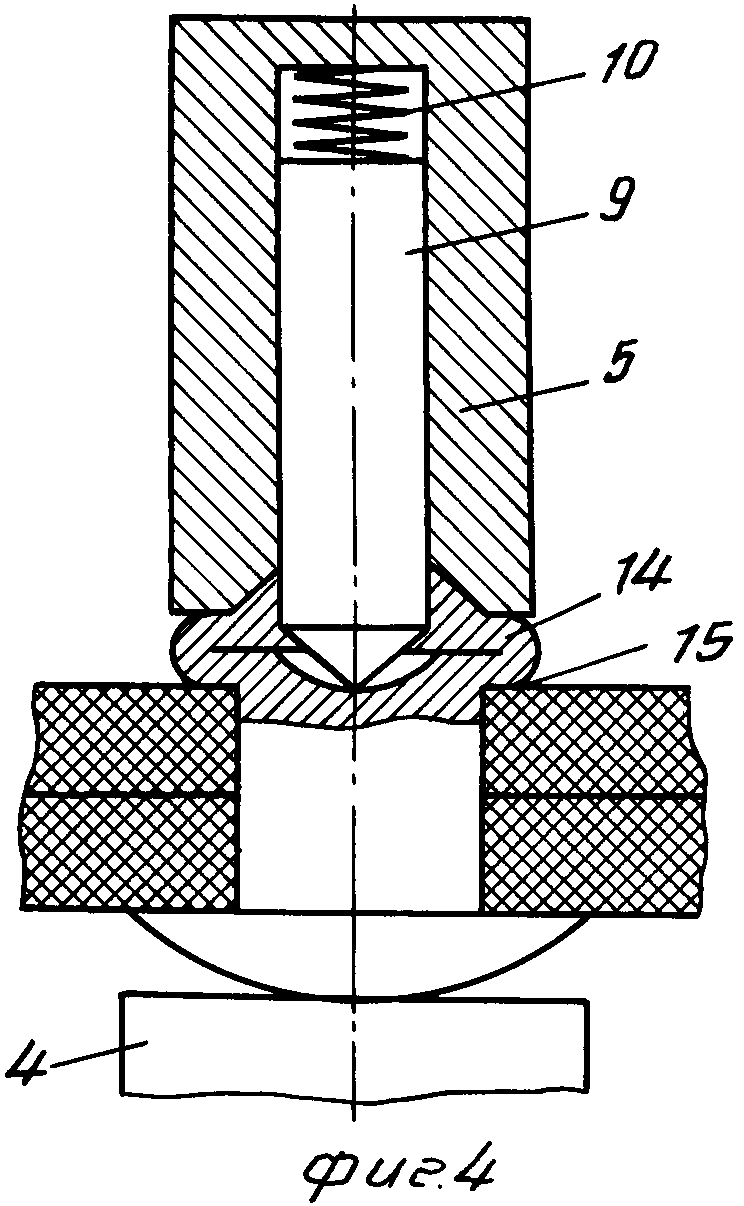

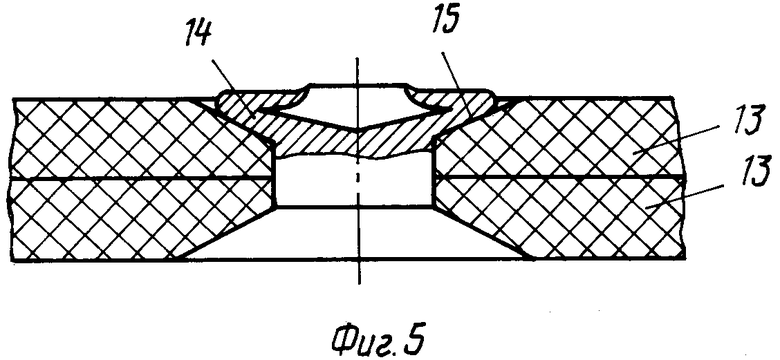

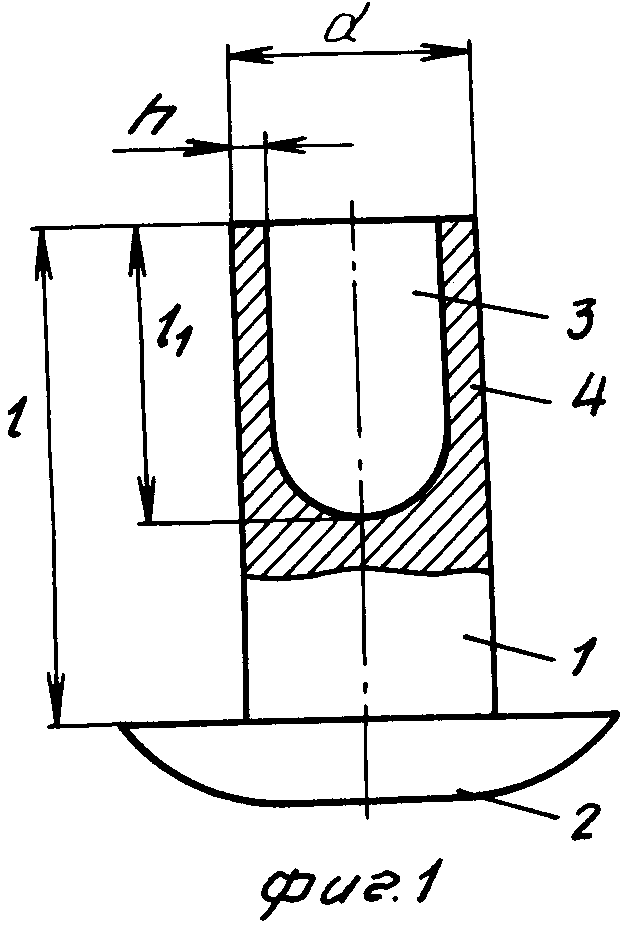

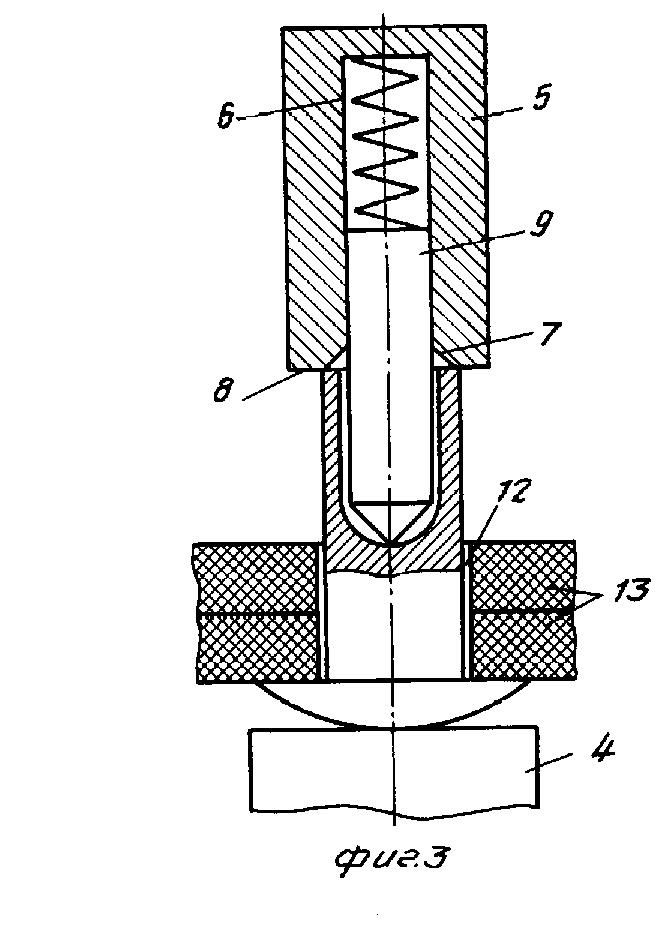

На фиг. 1 представлена заклепка, общий вид; на фиг. 2 - обжимной пуансон; на фиг. 3 - заклепка, установленная в пакет соединяемых деталей до образования заклепочного соединения; на фиг. 4 - заклепочное соединение с выступающей замыкающей головкой; на фиг. 5 - заклепочное соединение с потайной замыкающей головкой.

Заклепка содержит стержень 1 с закладной головкой 2 на одном конце и глухим осевым отверстием 3 на другом. Глубина отверстия 3 равна (0,8-1,3)d, а диаметр отверстия 3 - (0,72-0,8)d, где d - номинальный диаметр стержня заклепки (фиг. 1).

Инструмент для постановки заклепки содержит прижимной пуансон 4 и обжимной пуансон 5 с осевым отверстием 6 и конической кольцевой расточкой 7 отверстия 6 на рабочем торце 7 пуансона 5. В отверстии 6 пуансона 5 установлен направляющий стержень 9, выполненный отдельно от пуансона 5 и соединенный с ним посредством пружины 10. Стержень 9 имеет выступающую над торцом 8 часть 11 и выполнен с диаметром, равным диаметру отверстия 3.

Сборка заклепочного соединения осуществляется следующим образом.

В отверстие 12 пакета деталей 13 устанавливают заклепку и располагают пакет между прижимным 4 обжимным 5 пуансонами. Стержень 9 пуансона 5 выступающей частью 11 размещают в отверстии 3 заклепки и производят обжатие выступающей части заклепки до образования замыкающей головки 14 в виде гофра. Стержень 9, размещенный в отверстии 3, способствует более равномерному пластичному течению материала при образовании гофрированной замыкающей головки.

При движении пуансона 5 выступающая часть 10 стержня 8 утопает внутрь пуансона 5, не выходя при этом из зоны отверстия 3 и не давая возможность замыкающей головке смещаться в одну сторону. Коническая кольцевая расточка 7 отверстия 6 обеспечивает начальную стадию образования гофра и снижает нагрузку постановки заклепки. При образовании замыкающей головки 14 за счет раздачи стержня 1 заклепки образуется необходимый радиальный натяг. Опорная поверхность 15 гофрированной замыкающей головки 14 плотно прилегает к поверхности соединяемой детали (или поверхности раззенкованного конического гнезда для потайной головки), образуя достаточно большую площадь контакта (фиг. 4).

Пример исполнения заклепки.

Номинальный диаметр заклепки d = 5 мм, пакет толщиной 6 мм, длина стержня заклепки l = 11 мм.

Определяем параметры глухого отверстия заклепки: глубина отверстия l1 = (0,8-1,3)d.

Принимаем среднее значение l1 = 5 мм. Толщина стенки отверстия h = (0,1-0,14)d.

Принимаем значение h = 0,6 мм, диаметр отверстия d1 = 5 - 1,2 = 3,8 мм.

С помощью инструмента производят постановку заклепки с образованием замыкающей головки.

Величина нагрузки постановки заклепки составляет ≈ 1 т.

Получено соединение с выступающей гофрированной замыкающей головкой.

Микроструктурные исследования продольного разреза соединения подтвердили, что кромка отверстия пакета при образовании гофра не повреждена. Опорная поверхность гофра равномерно прилегает к пакету.

Таким образом, предлагаемая заклепка обеспечивает снижение трудоемкости изготовления при сохранении бездефектной клепки пакета за счет исключения операции выполнения проточки (бездефектная клепка обеспечивается образованием замыкающей головки в виде гофра); повышение надежности заклепочного соединения за счет создания радиального натяга при раздаче стержня во время образования гофра, а также обеспечения большей площади опорной поверхности, плотности и равномерности прилегания опорной поверхности к пакету; снижение нагрузки постановки заклепки, так как образование гофрированной замыкающей головки требует меньших усилий, чем раздача на конус полупустотелого стержня заклепки (по сравнению с прототипом нагрузка постановки снижается ≈ в 1,5-2 раза); расширение номенклатуры заклепочных соединений за счет обеспечения возможности клепки пакетов как с потайной, так и выступающей замыкающими головками. Возможность клепки пакетов с выступающей замыкающей головкой обеспечивается благодаря снижению нагрузки постановки заклепки. (56) 1. Авторское свидетельство СССР N 1581881, кл. F 16 B 5/04, 1990.

2. Авторское свидетельство СССР N 1237802, кл. F 16 B 19/06, 1986.

3. Авторское свидетельство СССР N 1259052, кл. F 16 B 19/08, 1986.

4. Авторское свидетельство СССР N 750157, кл. F 16 B 19/06, 1980.

5. Патент Франции N 2587421, кл. F 16 B 19/04, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| Потайная заклепка | 1992 |

|

SU1838676A3 |

| Способ клепки | 1985 |

|

SU1250378A1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| ЗАКЛЕПКА | 1989 |

|

RU2054584C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| Способ образования заклепочного соединения | 1988 |

|

SU1649140A1 |

| Заклепочное соединение деталей из малопластичных материалов | 1978 |

|

SU767415A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| ЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2047795C1 |

| Стержневая заклепка | 1988 |

|

SU1636607A1 |

Использование: самолетостроение, соединение деталей с низкой прочностью на смятие, например из композиционных материалов. Сущность изобретения: заклепка содержит стержень с закладной головкой 2 на одном конце и глухим осевым отверстием 3. Глубина отверстия 3 равна 0,8 . . . 1,3 d, а диаметр 0,72 . . . 0,8 d, где d - номинальный диаметр стержня заклепки. Инструмент для постановки заклепки содержит прижимной 4 и обжимной 5 пуансоны. Пуансон 5 имеет осевое отверстие 6 с конической кольцевой расточкой 7 и снабжен размещенным в отверстии 6 подпружиненным стержнем 9 с выступающей над торцом 8 частью. При клепке пакетов образуется замыкающая головка в виде гофра, обеспечивающая бездефектную клепку. При обжимке пуансоном в процессе формирования замыкающей головки происходит осаживание стержневой части заклепки и создается радиальный натяг, а подпружиненный стержень, выступающая часть которого размещена в глухом отверстии, обеспечивает плотность и равномерность прилегания головки к пакету, что приводит к повышению надежности заклепочного соединения в целом и способствует снижению нагрузки при деформировании головки. 1 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-01-30—Публикация

1991-12-16—Подача