(54) ПОВОРОТНЫЙ КУЛАК ДЛЯ АВТОМОБИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шкворневой узел рулевого управления транспортного средства | 1975 |

|

SU664868A1 |

| ПОЛУОСЕВАЯ ПОВОРОТНАЯ ТРАНСМИССИЯ | 1992 |

|

RU2037435C1 |

| УСИЛЕННЫЙ СТУПИЧНЫЙ УЗЕЛ С ВОЗМОЖНОСТЬЮ ПОДВОДА ВОЗДУХА ДЛЯ ОРГАНИЗАЦИИ ЦЕНТРАЛИЗОВАННОЙ ПОДКАЧКИ КОЛЁС В ДВИЖЕНИИ | 2017 |

|

RU2657716C1 |

| Шкворневой узел | 1984 |

|

SU1359190A1 |

| Шкворневый узел рулевого управления транспортного средства | 1980 |

|

SU1044532A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| РЕДУКТОР ВЕДУЩЕГО МОСТА ТРАНСПОРТНОГО СРЕДСТВА | 2023 |

|

RU2799273C1 |

| КОЛЕСНАЯ БРОНЕМАШИНА | 2005 |

|

RU2314478C2 |

| Опорно-поворотное устройство | 1976 |

|

SU620557A1 |

| Крутосклонный трактор со всеми управляемыми колесами | 1975 |

|

SU648461A1 |

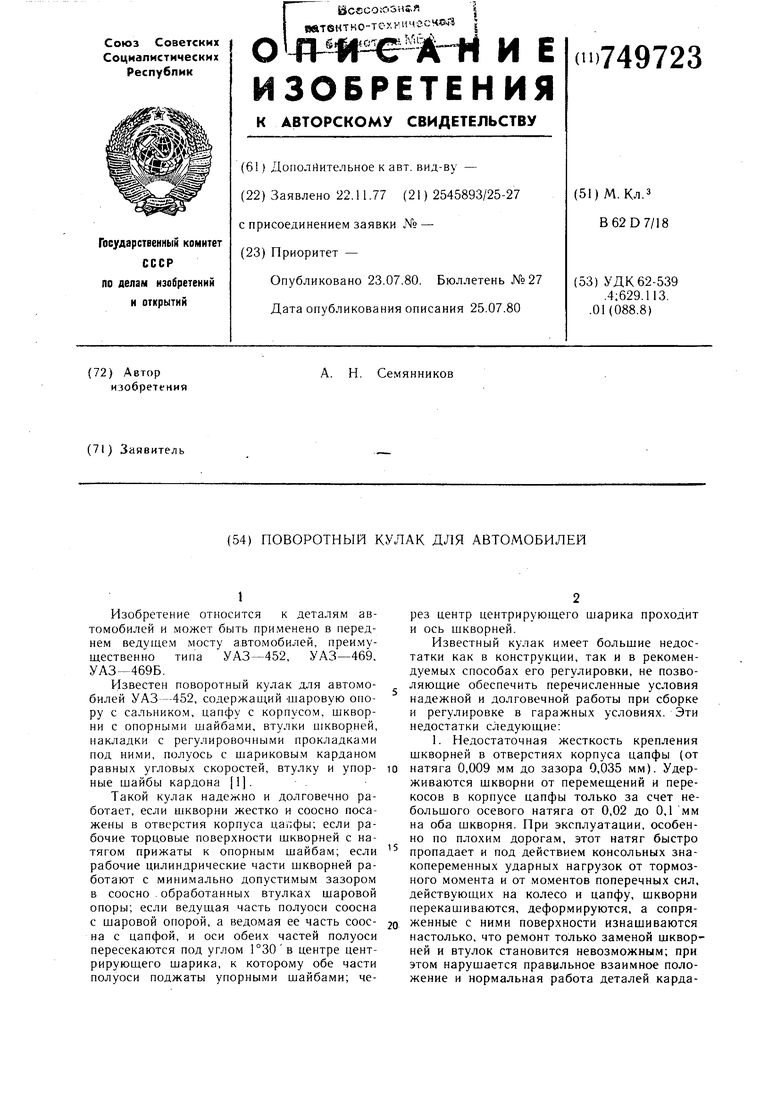

1

Изобретение относится к деталям автомобилей и может быть применено в переднем ведущем мосту автомобилей, преи.мущественно типа УАЗ-452, УАЗ-469, УАЗ-469Б.

Известен поворотный кулак для автомобилей УАЗ-452, содержащий шаровую опору с сальником, цапфу с корпусом, щкворни с опорными шайбами, втулки щкворней, накладки с регулировочными прокладками под ними, полуось с щариковым карданом равных угловых скоростей, втулку и упор- ш ные шайбы кардона 1.

Такой кулак надежно и долговечно работает, если шкворни жестко и соосно посажены в отверстия корпуса цапфы; если рабочие торцовые поверхности шкворней с натягом прижаты к опорным шайбам; если рабочие цилиндрические части шкворней работают с минимально допустимым зазором в соосно .обработанных втулках шаровой опоры; если ведущая часть полуоси соосна с шаровой опорой, а ведомая ее часть соос- 2о на с цапфой, и оси обеих частей полуоси пересекаются под углом 1°30в центре центрирующего шарика, к которому обе части полуоси поджаты упорными шайбами; через центр центрирующего шарика проходит и ось щкворней.

Известный кулак имеет большие недостатки как в конструкции, так и в рекомендуемых способах его регулировки, не позволяющие обеспечить перечисленные условия надежной и долговечной работы при сборке и регулировке в гаражных условиях. Эти недостатки следующие:

Эти перечисленные недостатки усложняют техническое обслуживание, затрудняют регулировку взаимопоЛожения деталей при сборке в гаражных условиях, дают повод

считать кулак ненадежным узлом автомобиля.

Для повышения надежности и сроков службы, а также для улучшения условий эксплуатации и техобслуживания поворотного кулака щкворни жестко закреплены в отверстиях корпуса цапфы так, что при ослаблении их осевого натяга они сохраняют соосность, первоначальную жесткость закрепления и нормальную работу без вредных последствий, не требуя частой проверки и регулировки натяга; ведущая и ведомая части полуоси опираются на втулки, выполненные заодно с упорными шайбами в виде втулок с буртами, под которые поставлены регулировочные металлические прокладки для регулировки поджатия частей полуоси к центрирующему шарику с установкой центра этого шарика на оси шкворней при сборке; на шаровой опоре и на корпусе цапфы выполнены базовые поверхности для крепления контрольных приспособлений по проверке и регулировке элементов кулака.

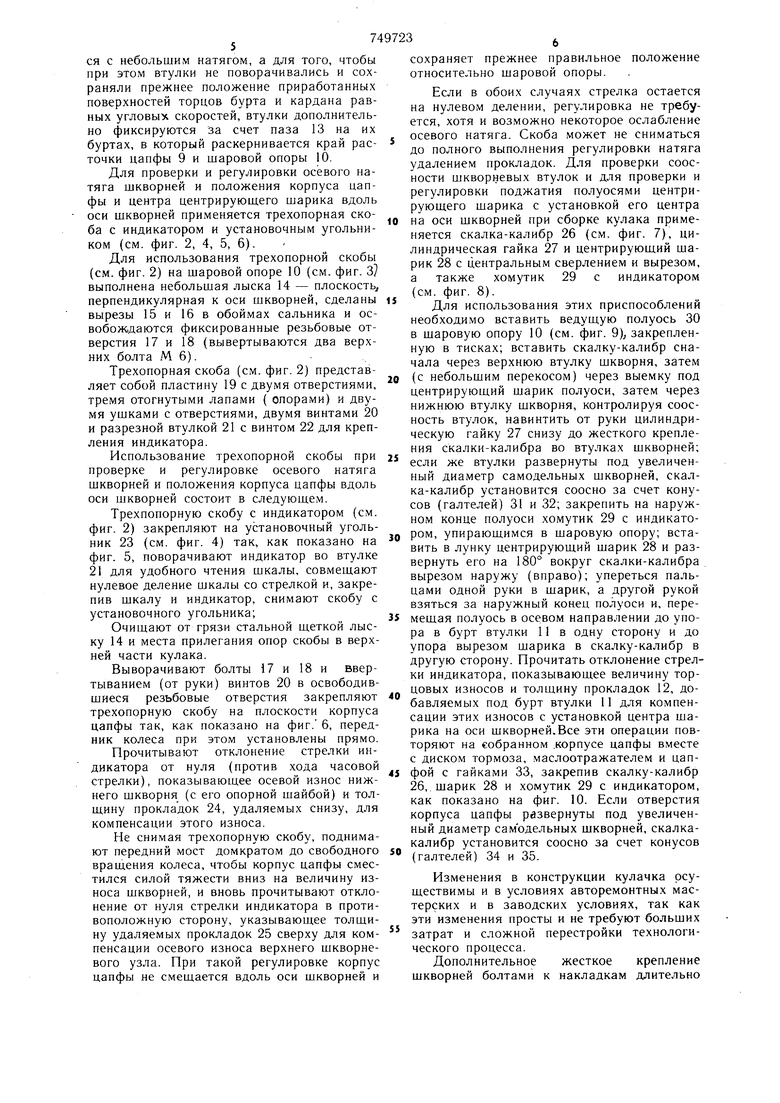

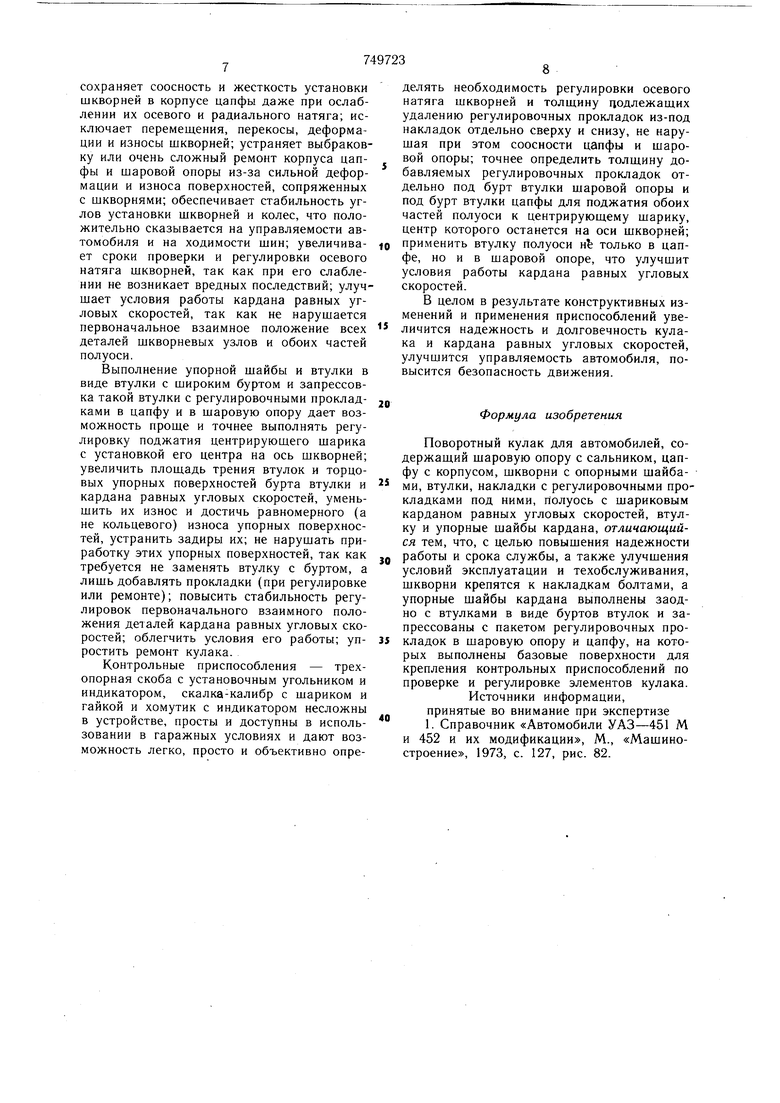

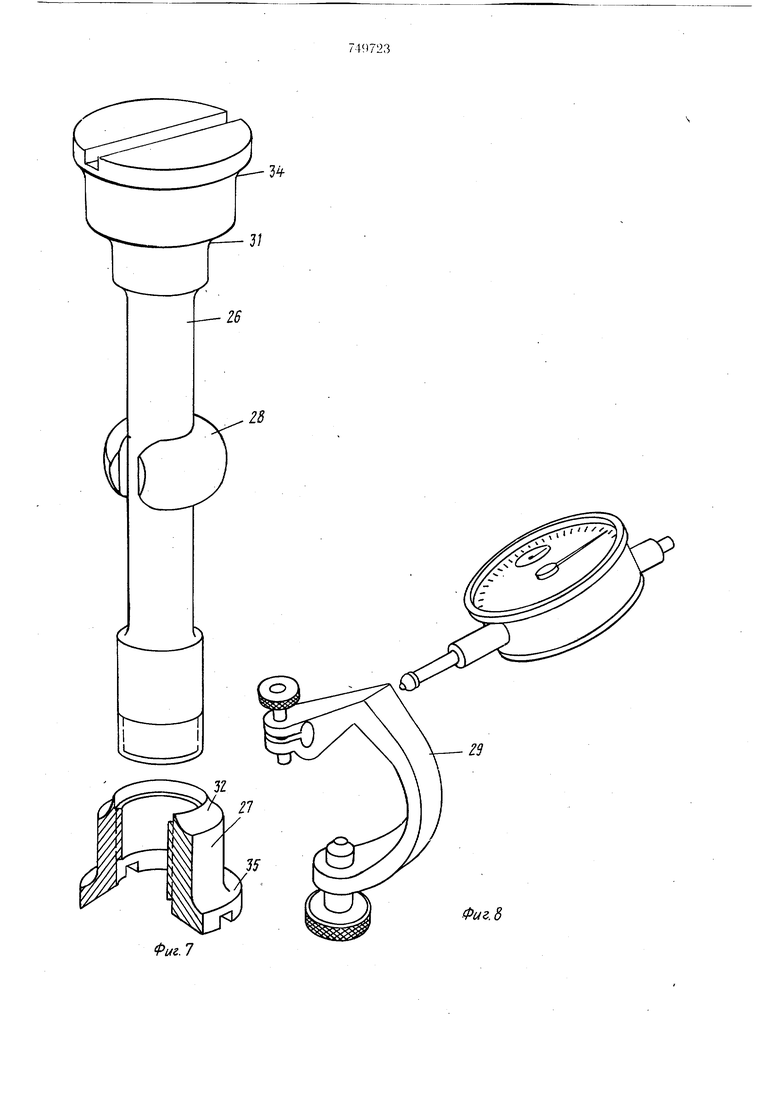

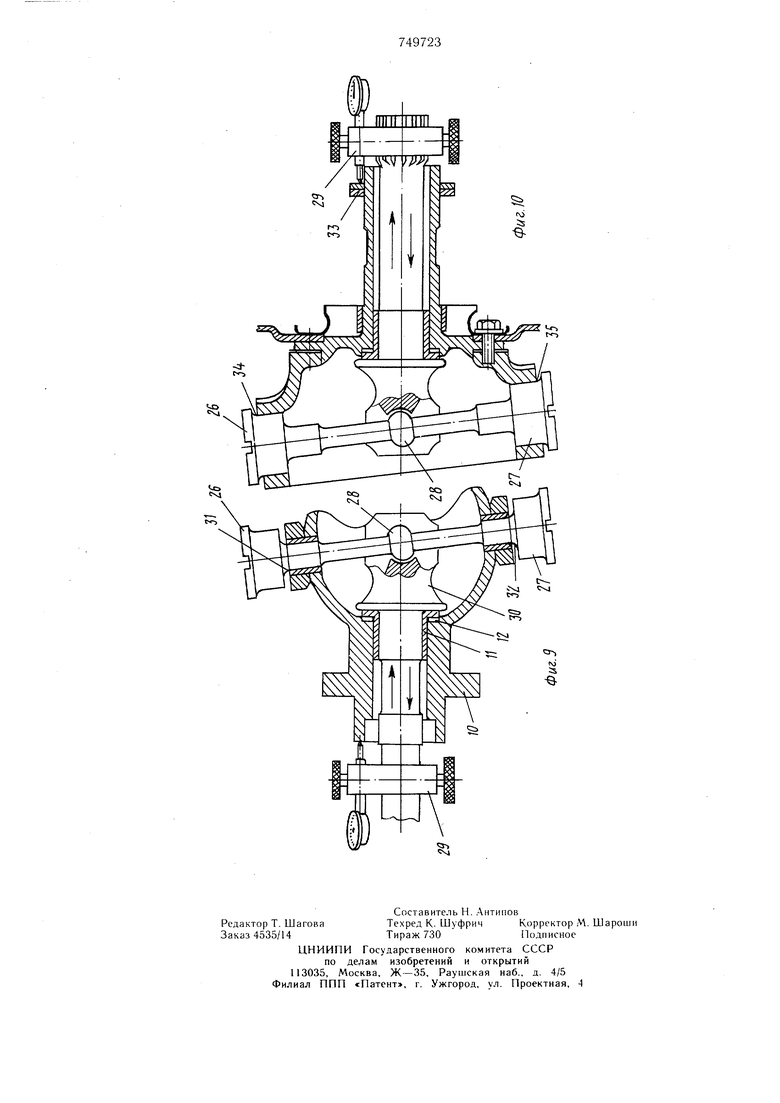

На фиг. 1 изображен предлагаемый поворотный кулак, разрез; на фиг. 1, а - установка пресс-масленки для самостоятельной смазки шкворней; на фиг. I, б - втул5 ка с буртом и стопорным пазом на нем; на фиг. 2 - трехопорная скоба с индикатором на фиг. 3 - базовые поверхности и резьбовые отверстия на кулаке для присоединения трехопорной скобы; на фиг. 4 - установочный угольник для установки нуля ин дикатора; на фиг. 5 дана схема установки нуля индикатора с помощью контрольного угольника; на фиг. 6 - схема установки трехопорной скобы на кулаке (индикатор может быть повернут для удобного чтения 5 шкалы); на фиг. 7 изображена скалка-калибр с гайкой и центрирующим шариком с вырезом; на фиг. 8 - показан хомутик с индикатором; на фиг. 9 дана схема применения скалки-калибра; на фиг. 10 - схема применения хомутика с индикатором. 0 В накладках 1 (см. фиг. 1) выполнены отверстия, через которые в демонтажную резьбу шкворней 2 ввернуты болты 3, плотно прижимающие наружные торцы шкворней 2 к накладкам 1. Накладки 1 45 четырьмя болтами 4 жестко крепятся к корпусу цапфы 5. Если необходима самостоятельная смазка шкворней во втулках 6, прессмасленки 7 (см. фиг. 1 а) для этого могут быть установлены в головках болтов 3 с осевым сверлением в них. Шкворни зафиксированы штифтами 8.

В цапфе 9 и в шаровой опоре 10 запрессованы одинаковые втулки 11 с широкими буртами (см. фиг. 1 б), под которыми установлены металлические регулировочные прокладки 12 для регулировки поджатия полуосями центрирующего щарика с установкой его центра на оси щкворней.

Для облегчения перепрессовки втулок 11 при регулировке посадка их выполняется с небольшим натягом, а для того, чтобы при этом втулки не поворачивались и сохраняли прежнее положение приработанных поверхностей торцов бурта и кардана равных угловых скоростей, втулки дополнительно фиксируются за счет паза 13 на их буртах, в который раскернивается край расточки цапфы 9 и шаровой опоры 10. Для проверки и регулировки осевого натяга шкворней и положения корпуса цапфы и центра центрирующего шарика вдоль оси шкворней применяется трехопорная скоба с индикатором и установочным угольником (см. фиг. 2, 4, 5, 6). Для использования трехопорной скобы (см. фиг. 2) на шаровой опоре 10 (см. фиг. 3 выполнена небольшая лыска 14 - плоскость перпендикулярная к оси шкворней, сделаны вырезы 15 и 16 в обоймах сальника и освобож,даются фиксированные резьбовые отверстия 17 и 18 (вывертываются два верхних болта Мб). Трехопорная скоба (см. фиг. 2) представляет собой пластину 19 с двумя отверстиями, тремя отогнутыми лапами ( опорами) и двумя ушками с отверстиями, двумя винтами 20 и разрезной втулкой 21 с винтом 22 для крепления индикатора. Использование трехопорной скобы при проверке и регулировке осевого натяга шкворней и положения корпуса цапфы вдоль оси шкворней состоит в следуюшем. Трехпопорную скобу с индикатором (см. фиг. 2) закрепляют на установочный угольник 23 (см. фиг. 4) так, как показано на фиг. 5, поворачивают индикатор во втулке 21 для удобного чтения шкалы, совмешают нулевое деление шкалы со стрелкой и, закрепив шкалу и индикатор, снимают скобу с установочного угольника; Очишают от грязи стальной шеткой лыску 14 и места прилегания опор скобы в верхней части кулака. Выворачивают болты 17 и 18 и ввертыванием (от руки) винтов 20 в освободившиеся резьбовые отверстия закрепляют трехопорную скобу на плоскости корпуса цапфы так, как показано на фиг. 6, передник колеса при этом установлены прямо. Прочитывают отклонение стрелки индикатора от нуля (против хода часовой стрелки), показывающее осевой износ нижнего шкворня (с его опорной шайбой) и толщину прокладок 24, удаляемых снизу, для компенсации этого износа. Не снимая трехопорную скобу, поднимают передний мост домкратом до свободного вращения колеса, чтобы корпус цапфы сместился силой тяжести вниз на величину износа щкворней, и вновь прочитывают отклонение от нуля стрелки индикатора в противоположную сторону, указывающее толщину удаляемых прокладок 25 сверху для компенсации осевого износа верхнего шкворневого узла. При такой регулировке корпус цапфы не смещается вдоль оси шкворней и сохраняет прежнее правильное положение относительно шаровой опоры. Если в обоих случаях стрелка остается на нулевом делении, регулировка не требуется, хотя и возможно некоторое ослабление осевого натяга. Скоба может не сниматься до полного выполнения регулировки натяга удалением прокладок. Для проверки соосности шкворневых втулок и для проверки и регулировки поджатия полуосями центрирующего шарика с установкой его центра на оси шкворней при сборке кулака применяется скалка-калибр 26 (см. фиг. 7), цилиндрическая гайка 27 и центрирующий шарик 28 с центральным сверлением и вырезом, а также хомутик 29 с индикатором (см. фиг. 8). Для использования этих приспособлений необходимо вставить ведущую полуось 30 в шаровую опору 10 (см. фиг. 9); закрепленную в тисках; вставить скалку-калибр сначала через верхнюю втулку шкворня, затем (с небольщим перекосом) через выемку под центрирующий шарик полуоси, затем через нижнюю втулку шкворня, контролируя соосность втулок, навинтить от руки цилиндрическую гайку 27 снизу до жесткого крепления скалки-калибра во втулках шкворней; если же втулки развернуты под увеличенный диаметр самодельных шкворней, скалка-калибр установится соосно за счет конусов (галтелей) 31 и 32; закрепить на наружном конце полуоси хомутик 29 с индикатором, упирающимся в шаровую опору; вставить в лунку центрирующий шарик 28 и развернуть его на 180° вокруг скалки-калибра вырезом наружу (вправо); упереться пальцами одной руки в шарик, а другой рукой взяться за наружный конец полуоси и, перемещая полуось в осевом направлении до упора в бурт втулки 11 в одну сторону и до упора вырезом шарика в скалку-калибр в другую сторону. Прочитать отклонение стрелки индикатора, показывающее величину торцовых износов и толщину прокладок 12, добавляемых под бурт втулки 11 для компенсации этих износов с установкой центра шарика на оси шкворней.Все эти операции повторяют на собранном .корпусе цапфы вместе с диском тормоза, маслоотражателем и цапфой с гайками 33, закрепив скалку-калибр 26, шарик 28 и хомутик 29 с индикатором, как показано на фиг. 10. Если отверстия корпуса цапфы развернуты под увеличенный диаметр самодельных шкворней, скалкакалибр установится соосно за счет конусов (галтелей) 34 и 35. Изменения в конструкции кулачка осуществимы и в условиях авторемонтных мастерских и в заводских условиях, так как эти изменения просты и не требуют больших затрат и сложной перестройки технологического процесса. Дополнительное жесткое крепление шкворней болтами к накладкам длительно

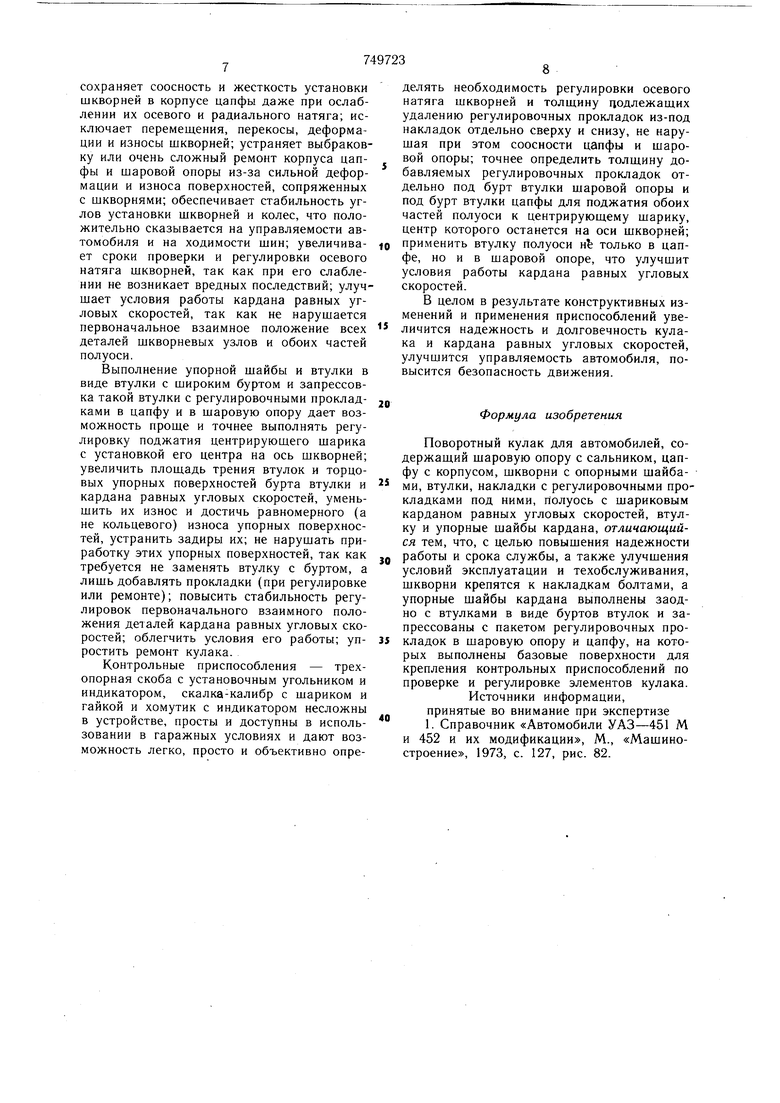

сохраняет соосность и жесткость установки шкворней в корпусе цапфы даже при ослаблении их осевого и радиального натяга; исключает перемещения, перекосы, деформации и износы шкворней; устраняет выбраковку или очень сложный ремонт корпуса цапфы и шаровой опоры из-за сильной деформации и износа поверхностей, сопряженных с шкворнями; обеспечивает стабильность углов установки шкворней и колес, что положительно сказывается на управляемости автомобиля и на ходимости шин; увеличивает сроки проверки и регулировки осевого натяга шкворней, так как при его слаблении не возникает вредных последствий; улучшает условия работы кардана равных угловых скоростей, так как не нарушается первоначальное взаимное положение всех деталей шкворневых узлов и обоих частей полуоси.

Выполнение упорной шайбы и втулки в виде втулки с широким буртом и запрессовка такой втулки с регулировочными прокладками в цапфу и в шаровую опору дает возможность проше и точнее выполнять регулировку поджатия центрирующего шарика с установкой его центра на ось шкворней; увеличить площадь трения втулок и торцовых упорных поверхностей бурта втулки и кардана равных угловых скоростей, уменьшить их износ и достичь равномерного (а не кольцевого) износа упорных поверхностей, устранить задиры их; не нарушать приработку этих упорных поверхностей, так как требуется не заменять втулку с буртом, а лишь добавлять прокладки (при регулировке или ремонте); повысить стабильность регулировок первоначального взаимного положения деталей кардана равных угловых скоростей; облегчить условия его работы; упростить ремонт кулака.

Контрольные приспособления - трехопорная скоба с установочным угольником и индикатором, скалка-калибр с шариком и гайкой и хомутик с индикатором несложны в устройстве, просты и доступны в использовании в гаражных условиях и дают возможность легко, просто и объективно определять необходимость регулировки осевого натяга шкворней и толщину подлежащих удалению регулировочных прокладок из-под накладок отдельно сверху и снизу, не нарушая при этом соосности цапфы и шаровой опоры; точнее определить толщину добавляемых регулировочных прокладок отдельно под бурт втулки шаровой опоры и под бурт втулки цапфы для поджатия обоих частей полуоси к центрирующему шарику, центр которого останется на оси шкворней; применить втулку полуоси н только в цапфе, но и в шаровой опоре, что улучшит условия работы кардана равных угловых скоростей.

В целом в результате конструктивных изменений и применения приспособлений увеличится надежность и долговечность кулака и кардана равных угловых скоростей, улучшится управляемость автомобиля, повысится безопасность движения.

Формула изобретения

Поворотный кулак для автомобилей, содержащий шаровую опору с сальником, цапфу с корпусом, шкворни с опорными шайба ми, втулки, накладки с регулировочными прокладками под ними, гголуось с шариковым карданом равных угловых скоростей, втулку и упорные шайбы кардана, отличающийся тем, что, с целью повышения надежности

Q работы и срока службы, а также улучшения условий эксплуатации и техобслуживания, шкворни крепятся к накладкам болтами, а упорные шайбы кардана выполнены заодно с втулками в виде буртов втулок и запрессованы с пакетом регулировочных прокладок в щаровую опору и цапфу, на которых выполнены базовые поверхности для крепления контрольных приспособлений по проверке и регулировке элементов кулака.

Источники информации, принятые во внимание при экспертизе 1. Справочник «Автомобили УАЗ-451 М и 452 и их модификации, М., «Машиностроение, 1973, с. 127, рис. 82.

Авторы

Даты

1980-07-23—Публикация

1977-11-22—Подача