Изобретение относится к герметичным соединениям, преимущественно с подвижными друг относительно друга деталями, и может быть использовано в судостроении, машиностроении и других областях для сохранения герметичности соединения в аварийных ситуациях, в частности при пожаре.

Наиболее близким техническим решением к изобретению является герметичное соединение, включающее две детали, установленные одна в другой, и кольцевой уплотнительный узел, расположенный в зоне уплотнения, и состоящий из эластичного уплотнительного элемента и жаростойкого элемента, выполненного с возможностью уплотнения деталей при потере эластичным элементом его функциональных свойств [1] .

Способ изготовления этого герметичного соединения, принятый за прототип, включает в себя установку на одной из деталей эластичного кольцевого элемента и жаростойкого кольцевого элемента и сборку деталей.

В указанном соединении, используемом в поворотных затворах, кольцевой эластичный элемент и жаростойкий элемент, выполненный в виде металлической пластины, заделаны с одной стороны в корпусе, а с другой контактируют с уплотнительной поверхностью диска. Пластина и корпус затвора имеют специальную конфигурацию, обеспечивающую плотное прижатие пластины к диску под действием давления рабочей среды, возникающего при выходе из строя эластичного уплотнительного элемента. Усилия прижатия пластины к поворотному диску определяются, как упругими напряжениями, возникающими в металлической пластине, так и давлением рабочей среды.

Выполнение уплотнительного узла из двух элементов, эластичного и жаростойкого, обеспечивает при штатной работе соединения, его герметичность и возможность перемещения деталей друг относительно друга, а также герметичность соединения при потере уплотнительным эластичным элементом его функциональных свойств, например в случае пожара.

Однако надежность такого соединения, особенно при пожаре, также сравнительно невысокая. Одной из причин, обуславливающей невысокую надежность соединения, является зависимость функционирования жаростойкого элемента, как уплотнительного, не от основного фактора, характеризующего пожар - повышения температуры соединения, а от упругих напряжений в сплаве металлической пластины и от величины и направления давления рабочей среды. При этом изменение направления действия сил давления на пластину приводит к изменению ее конфигурации и усилия прижатия к поворотному диску. Следовательно, при определенном сочетании указанных параметров возможна разгерметизация соединения, что снижает его надежность.

Кроме того, постоянный контакт металлической пластины с поворотным диском приводит к повышенному износу контактирующих поверхностей деталей и пластины, что также снижает надежность соединения.

Выступающие за обводы отверстия затвора края металлической пластины увеличивают гидравлическое сопротивление затвора, что ухудшает его эксплуатационные характеристики.

Целью изобретения является повышение надежности соединения путем повышения надежности его герметичности в случае пожара и устранения одновременного контакта жаростойкого элемента с поверхностями уплотняемых деталей при штатной работе соединения.

Для достижения указанной цели в герметичном соединении, включающем две детали, установленные одна в другой, и кольцевой уплотнительный узел, состоящий из эластичного уплотнительного элемента и жаростойкого элемента, выполненного с возможностью уплотнения деталей при потере эластичным элементом его функциональных свойств, согласно изобретению, жаростойкий элемент выполнен из сплава с памятью формы, имеющего температуру конца обратного мартенситного превращения, равную температуре потери эластичным элементом его функциональных свойств, при этом жаростойкий элемент установлен с натягом на одной из деталей соединения и с зазором относительно другой и выполнен с возможностью восстановления заранее заданной формы и установки с натягом относительно этой детали при температуре соединения выше температуры начала обратного мартенситного превращения в сплаве жаростойкого элемента.

Также для достижения указанной цели в способе изготовления герметичного соединения, включающем в себя установку в зоне уплотнения на одной из деталей жаростойкого кольцевого элемента и эластичного элемента и сборку соединения, согласно изобретению, жаростойкий элемент, выполненный из сплава с памятью формы, и имеющий внутренний диаметр меньше внешнего диаметра внутренней детали и внешний диаметр больше внутреннего диаметра внешней детали, деформируют при температуре ниже начала прямого мартенситного превращения по одному из диаметров в соответствии с диаметром одной из деталей, размещают на этой детали в зоне уплотнения, нагревают до образования плотного соединения жаростойкого элемента и детали, на которой он размещен, охлаждают до температуры ниже начала обратного мартенситного превращения и деформируют по противоположному диаметру до образования зазора с уплотняемой поверхностью второй детали.

Выполнение жаростойкого элемента уплотнительного узла из сплава с памятью формы, имеющего температуру конца обратного мартенситного превращения, равную температуре, при которой эластичный элемент теряет свои функциональные свойства, обеспечивает зависимость функционирования этого элемента, как уплотнительного, от основного фактора пожара - повышенной температуры, что увеличивает надежность такого соединения в случае пожара. Потеря эластичным элементом своих функциональных свойств, как уплотнителя, может наступить до его выгорания и сопровождается разгерметизацией соединения. При этом температура, при которой эластичный элемент теряет свои функциональные свойства, зависит от материала, из которого выполнен эластичный элемент, и определяется по известным техническим характеристикам с учетом условий эксплуатации (Абрамов Е. И. и др. Элементы гидропривода, Киев: Техника, 1977, с. 192).

Температура начала и конца прямого и обратного мартенситного превращения в сплаве с памятью формы зависит от состава сплава, который подбирается для обеспечения этих условий по известным таблицам Тихонов А. С. и др. Применение эффекта памяти формы в современном машиностроении, М. : Машиностроение, 1981, с. 8-9.

Указанное расположение уплотнительного элемента в соединении, а именно установка его с натягом на одной детали и с зазором относительно уплотняемой поверхности другой детали, обеспечивает беспрепятственное перемещение деталей друг относительно друга при штатной работе соединения и исключает одновременный контакт поверхностей металлического жаростойкого элемента и деталей, что уменьшает их износ по сравнению с предыдущими техническими решениями и соответственно повышает надежность соединения.

Деформация элемента из сплава с памятью формы сначала по одному его диаметру, а затем по другому с промежуточным между деформациями нагревом обеспечивает установку этого элемента в соединении с натягом на одной детали и с зазором - относительно другой.

Возможен вариант выполнения соединения, в котором целесообразно, чтобы при температуре соединения выше конца обратного мартенситного превращения в сплаве жаростойкого элемента, внешняя и внутренняя поверхности этого элемента имели выпуклую или вогнутую образующую.

Такое выполнение жаростойкого элемента дает возможность выбрать значительные зазоры между уплотняемыми деталями (до 8% от их диаметра) и позволяет осуществлять взаимное перемещение деталей без задиров поверхностей при штатной работе соединения. Преимущественно такой вариант выполнения может быть использован при герметизации цилиндрических cопрягаемых поверхностей и деталей, уплотняемых непосредственно в процессе совмещения.

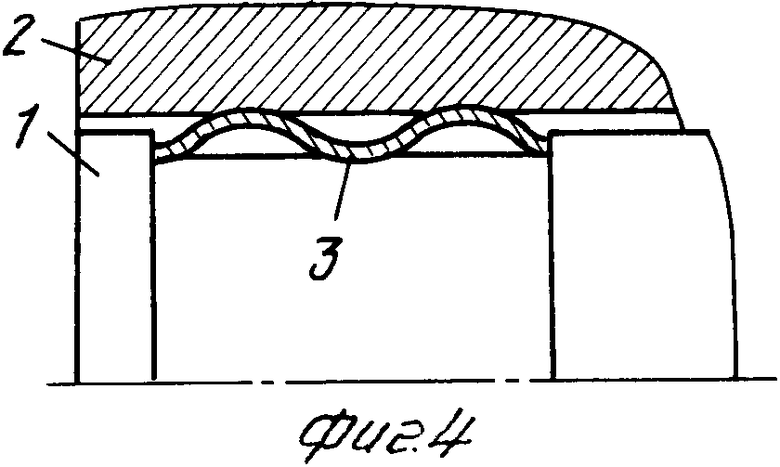

Возможен вариант выполнения жаростойкого элемента, согласно которому образующая его поверхностей при температуре соединения выше конца обратного мартенситного превращения в его сплаве имеет волнистую форму.

Волнистая форма образующей поверхностей жаростойкого элемента обеспечивает несколько последовательно расположенных зон уплотнения, что еще повышает надежность соединения в случае пожара.

Целесообразно, что участки поверхности жаростойкого элемента, взаимодействующие с уплотняемыми поверхностями деталей, были выполнены протяженными в направлении продольной оси соединения.

Указанное выполнение жаростойкого элемента обеспечивает контакт жаростойкого элемента и уплотняемых поверхностей деталей при пожаре на более протяженном участке, что также повышает надежность соединения. В данном случае, как и в предыдущем варианте выполнения, при наличии градиента температуры по длине уплотнительного элемента, увеличение герметизируемой поверхности происходит постепенно, что дает свести к минимуму потери на трение при перемещении деталей при повышенных температурах. Кроме того, перегрев жаростойкого элемента с одной его стороны до температуры, приводящей к активным релаксационным процессам в материале элемента, позволяет сохранить его работоспособность с другой его стороны, у которой температура ниже.

Целесообразно, чтобы кольцевой жаростойкий элемент был установлен в пазу, выполненном на детали.

Наличие паза и установка в нем жаростойкого элемента позволяет сохранить без изменения наружную поверхность детали, на которой он установлен, и тем самым исключить увеличение гидравлического сопротивления среды, при обтекании ею детали.

Целесообразно, чтобы поверхность паза, взаимодействующая с внутренней поверхностью жаростойкого элемента, имела форму, повторяющую форму этой поверхности жаростойкого элемента с противоположной кривизной.

Такое выполнение поверхности паза является дополнительной мерой по сохранению без изменения поверхности детали, на которой установлен жаростойкий элемент, так как оно обеспечивает выбор упругой составляющей деформации этого элемента.

Возможен другой вариант выполнения герметичного соединения, согласно которому жаростойкий элемент при температуре соединения ниже начала обратного мартенситного превращения в сплаве элемента имел форму блюдца.

Такое выполнение жаростойкого элемента обеспечивает плавные обводы при установке кольцевого уплотнительного узла на торцовой поверхности детали. Преимущественно, такое соединение может быть использовано в поворотных заслонках.

В способе изготовления предлагаемого соединения целесообразно нагрев жаростойкого элемента на детали осуществлять до температуры ниже конца обратного мартенситного превращения в сплаве элемента.

Такой нагрев жаростойкого элемента на детали обеспечивает минимальный натяг жаростойкого элемента на детали, который не превышает упругой составляющей сплава с памятью формы в мартенситном состоянии, что гарантирует уплотнение жаростойкого элемента с этой деталью после его повторной деформации в случае пожара, при дальнейшем повышении температуры.

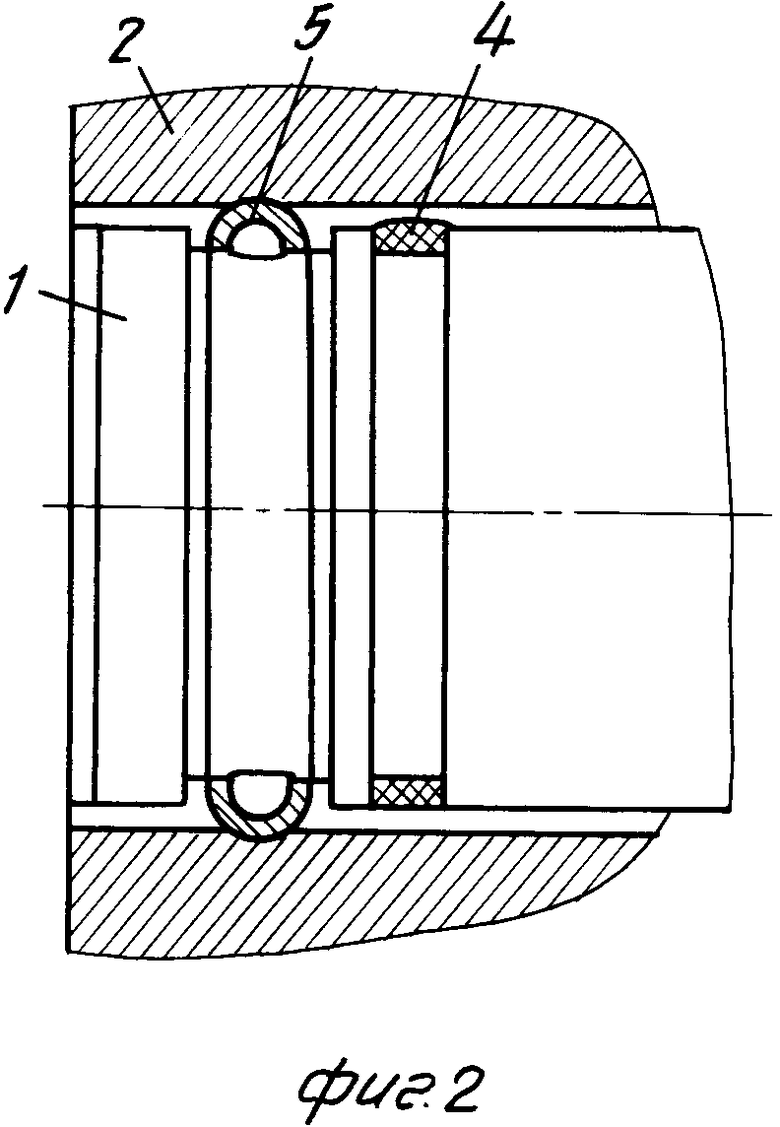

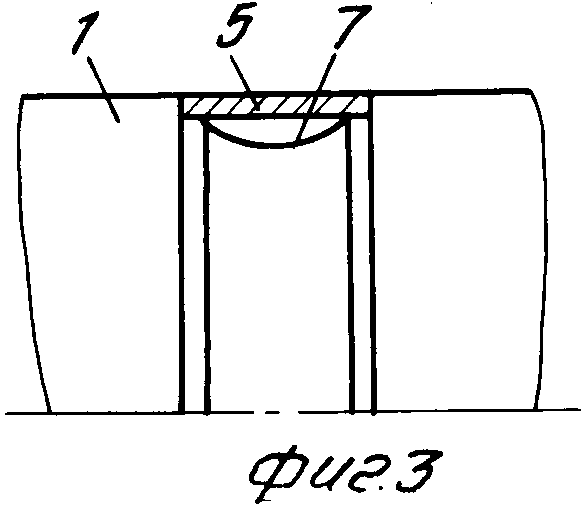

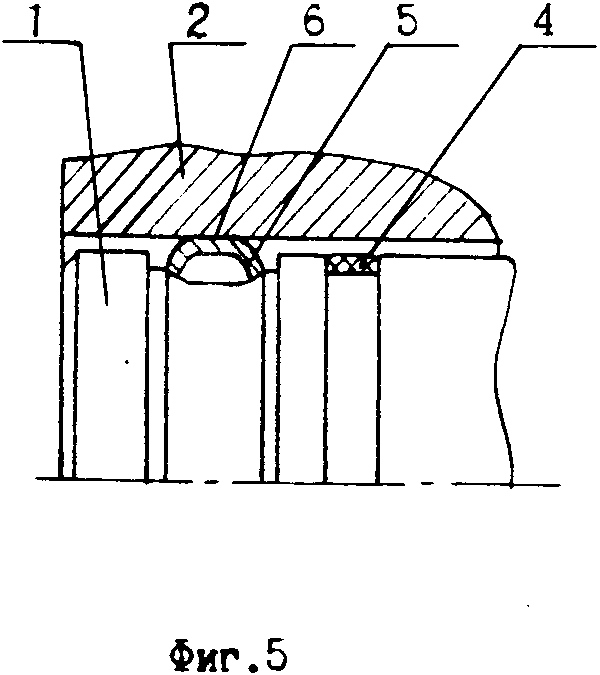

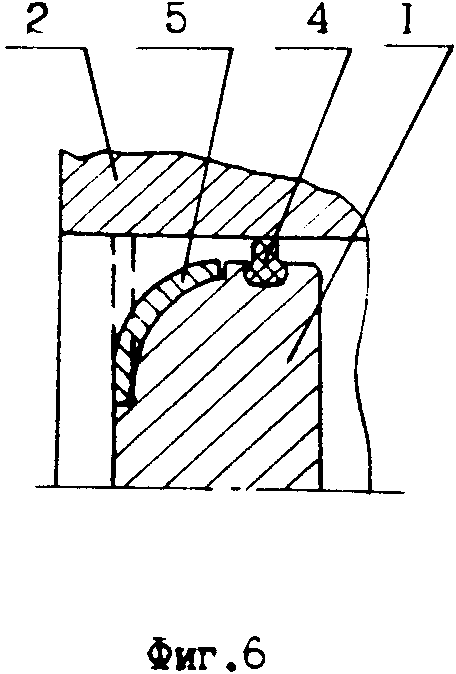

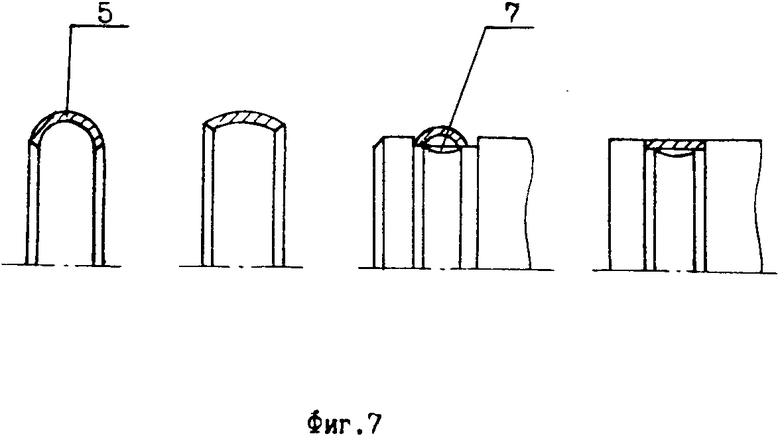

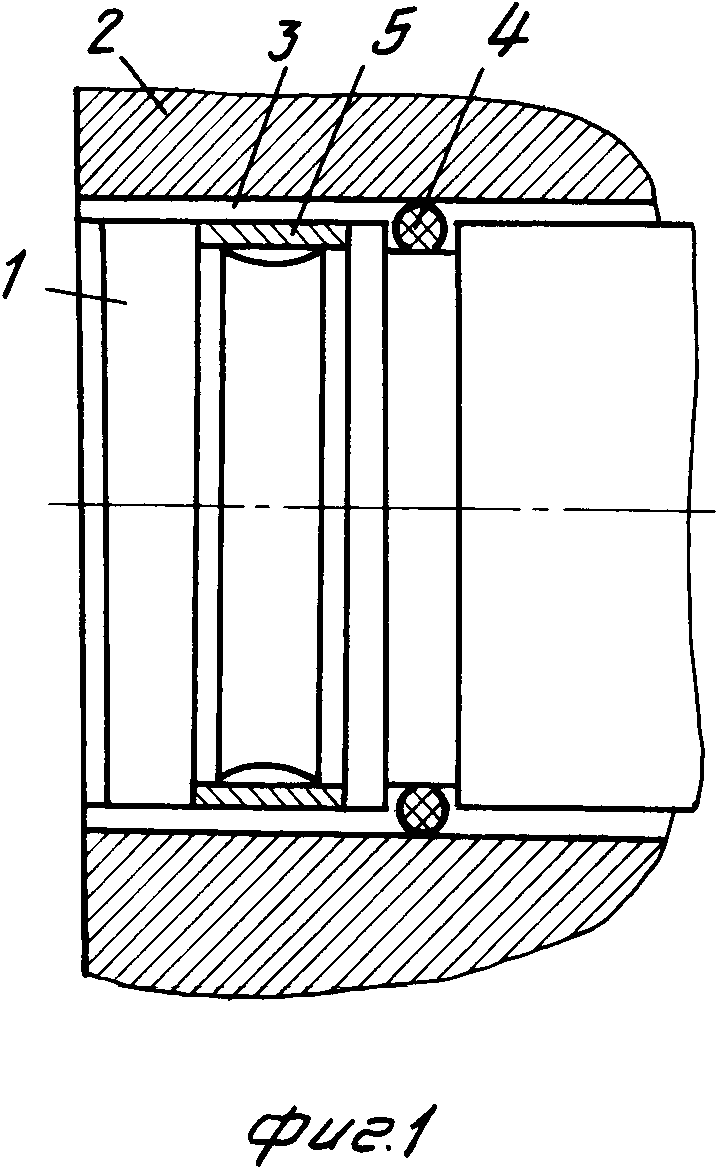

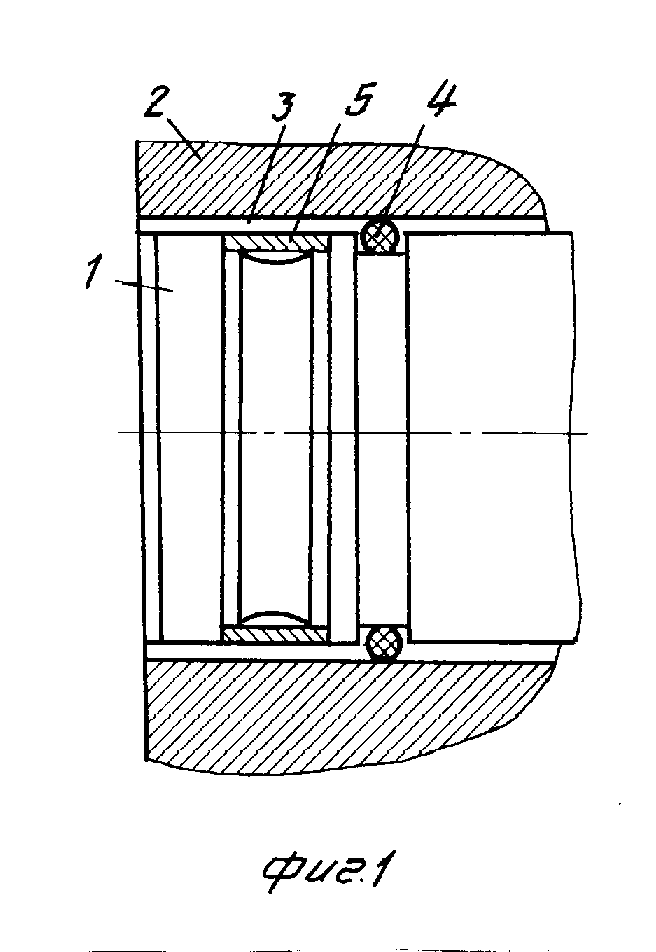

На фиг. 1 изображено предлагаемое герметичное соединение, продольный разрез; на фиг. 2 - герметичное соединение на фиг. 1 после выгорания эластичного уплотнительного элемента; на фиг. 3 - вариант выполнения одной из деталей соединения, изображенного на фиг. 2; на фиг. 4 - герметичное соединение на фиг. 1 после выгорания эластичного элемента с другим жаростойким элементом; на фиг. 5 - вариант выполнения жаростойкого элемента для соединения на фиг. 1; на фиг. 6 - герметичное соединение с жаростойким элементом в форме блюдца; на фиг. 7 - этапы установки жаростойкого элемента на валу.

Герметичное соединение включает две детали, расположенные одна в другой, например вал 1 (фиг. 1), в корпусе 2, и уплотнительный узел, размещенный в зоне 3 уплотнения, и состоящий из кольцевого эластичного уплотнительного элемента 4 и кольцевого жаростойкого элемента 5. Последний выполнен из сплава с памятью формы, имеющего температуру конца обратного мартенситного превращения, равную температуре, при которой эластичный элемент 4 теряет свои функциональные свойства и происходити разгерметизация соединения. Температура, при которой эластичный элемент 4 теряет свои функциональные свойства и наступает разгерметизация соединения, зависит от материала элемента, конструктивных особенностей соединения и условий эксплуатации. Так для неподвижных соединений эта температура, как правило, выше, чем в подвижных соединениях при использовании одного и того же материала элемента. Выбор температуры потери эластичным элементом его функциональных свойств осуществляется по известным таблицам интервалом рабочих температур. Уточнение значения этой температуры может быть осуществлено опытным путем, имитацией конструкции соединения и условий его эксплуатации.

Температура конца обратного мартенситного превращения в сплаве жаростойкого элемента 5 зависит от состава сплава, который подбирается в соответствии с заданной температурой по известным таблицам. Возможны различные сочетания материалов эластичного элемента 4 и жаростойкого элемента, выбираемые в зависимости от конструкции соединения и условий его эксплуатации. Например, эластичный элемент может быть изготовлен из резины, а жаростойкий элемент 5 - из сплава 50% Т 50% . При этом резина теряет свои функциональные свойства при температуре около 100о С, что соответствует температуре конца обратного мартенситного превращения в указанном сплаве. С эластичными элементами, имеющими высокие температуры, при которых они теряют свои функциональные свойства, могут использоваться жаростойкие элементы 5 на основе железомарганцевых сплавов. Уплотнительный узел размещен на одной из деталей, например на валу 1. При этом вал и корпус 2 уплотнены эластичным элементом 4, а жаростойкий элемент 5 установлен с натягом на валу и с зазором относительно корпуса 2.

Благодаря такому положению жаростойкого элемента 5 отсутствует постоянный контакт поверхностей элемента 5 одновременно с обеими уплотняемыми поверхностями двух деталей, что уменьшает износ этих поверхностей при относительном перемещении деталей и повышает надежность соединения. Жаростойкий элемент выполнен таким образом, что при температуре выше температуры начала обратного мартенситного превращения в сплаве он изменяет свою форму и устанавливается с натягом относительно обоих деталей. Возможны различные варианты выполнения жаростойкого элемента 5, удовлетворяющие этому условию.

На фиг. 1 изображено герметичное соединение, при котором жаростойкий элемент 5 имеет форму цилиндрического кольца при штатной работе соединения. При этом в случае пожара указанный элемент 5 может иметь разную форму образующей внутренней и внешней его поверхностей, например выпуклую, как изображено на фиг. 2 или волнистую (фиг. 4). Такое выполнение жаростойкого элемента 5 дает возможность выбрать значительные зазоры между уплотняемыми деталями (до 8% от их диаметра). Волнистая форма образующей поверхностей жаростойкого элемента 5 создает несколько последовательно расположенных зон уплотнения, что повышает надежность соединения в случае пожара.

Участки поверхности 6 фиг. 5 жаростойкого элемента 5, взаимодействующие с уплотняемыми поверхностями деталей, выполнены протяженными в направлении продольной оси соединения. При этом контакт жаростойкого элемента 5 и уплотняемых поверхностей деталей 1 и 2 обеспечивается на более протяженном участке, что также повышает надежность соединения в случае пожара. Кроме того, при наличии градиента температур по длине уплотнительного узла увеличивает герметизирующей поверхности происходит постепенно, что сводит к минимуму потери на трение при перемещении деталей при высоких температурах. Перегрев такого жаростойкого элемента с одной его стороны позволяет сохранить его работоспособность с другой его стороны, у которой температура ниже.

Жаростойкий элемент 5 установлен в пазу 7, выполненном на валу 1. При этом внешняя поверхность вала остается без изменения, т. е. элемент 5 не выступает над этой поверхностью и не влияет на гидравлическое сопротивление среды, обтекающей вал 1. Для обеспечения выбора упругой составляющей деформации элемента 5 с целью сохранения поверхности вала 1 без изменения поверхность паза 7, взаимодействующая с внутренней поверхностью жаростойкого элемента 5, имеет форму, повторяющую форму поверхности элемента 5 с обратной кривизной. Так, в случае выполнения жаростойкого элемента 5 с выпуклой образующей внешней и внутренней его поверхностей, как изображено на фиг. 2, поверхность паза 7 выполнена вогнутой (фиг. 3). Величина углубления паза 7 зависит от значения упругой деформации элемента 5 при его деформировании на валу 1 и устанавливается опытным путем. При этом величина углубления должна быть не меньше суммы толщины кольцевого упругого элемента 5 и величины упругой составляющей его деформации. В противном случае возможен незначительный выступ элемента 5 за поверхность вала 1 при штатной работе соединения.

Возможен и другой вариант выполнения жаростойкого элемента 5, изображенный на фиг. 6, согласно которому, при температуре соединения ниже начала обратного мартенситного превращения в сплаве элемента 5, т. е. при штатной работе соединения, элемент 5 имеет форму блюдца. При этом внутренняя поверхность элемента 5 взаимодействует с натягом с уплотняемой поверхностью вала 1, а внешняя поверхность - расположена с зазором относительно уплотняемой поверхности корпуса 2. При пожаре, когда температура соединения выше конца обратного мартенситного превращения в сплаве элемента 5, боковые поверхности элемента выпрямляются и его внешняя поверхность взаимодействует с поверхностью корпуса 2.

Форма выполнения жаростойкого элемента определяется конструктивными особенностями соединения и условиями его эксплуатации. В частности соединение, изображенное на фиг. 6, преимущественно может быть использовано в поворотных заслонках.

Способ изготовления герметичного соединения, согласно изобретению, включает в себя установку на валу 1 эластичного уплотнительного элемента 4, жаростойкого элемента 5 и сборку соединения. На фиг. 7 схематично изображены этапы установки на валу 1 жаростойкого элемента 5, выполненного согласно варианту, изображенному на фиг. 1 и 2. Из сплава с памятью формы, имеющего температуру конца обратного мартенситного превращения, равную температуре, при которой эластичный элемент 4 теряет свои функциональные свойства, изготавливают кольцо с выпуклой образующей. Внешний диаметр кольца больше внутреннего диаметра корпуса 2, а внутренний диаметр - меньше внешнего диаметра вала 1. При этом диаметры элемента 5 выбирают известными методами, из условия выбора зазора между поверхностями деталей 1 и 2, возможности установки элемента 5 на валу 1 и не превышения допустимой величины деформации сплава с памятью формы. Выполняют на валу 1, в зоне 3 уплотнения паз 7 с вогнутой поверхностью. Деформируют элемент 5 по внутреннему диаметру так, чтобы он свободно перемещался по валу 1.

Температура, при которой деформируют элемент 5, ниже начала прямого мартенситного превращения в сплаве с памятью формы и соответствует комнатной температуре. Устанавливают элемент 5 на валу 1 в пазу 6 и нагревают до полного контакта боковых поверхностей элемента 5 с поверхностью паза 7, который контролируют визуально. Температура нагрева не должна быть выше и равна температуре конца обратного мартенситного превращения. При нагреве элемента 5 до указанной температуры они начинают восстанавливать свой первоначальный внутренний диаметр и плотно устанавливается на валу 1, при этом натяг не превышает упругой составляющей сплава элемента 5 в мартенситном состоянии, что гарантирует уплотнение элемента 5 с валом 1 при дальнейшем повышении температуры в случае пожара.

Охлаждают соединение до температуры ниже прямого мартенситного превращения и деформируют элемент 5 по другому, внешнему диаметру, до образования гарантированного зазора между этим элементом 5 и уплотняемой поверхностью корпуса 2 (выпрямляют элемент 5 по образующей в соответствии с поверхностью паза 7). Устанавливают на вал 1 эластичный уплотнительный элемент 4 и собирают соединение. Герметичные соединения, изображенные на фиг. 4 и 6, в основном изготавливают аналогичным образом, кроме формы выполнения элемента 5.

Соединение работает следующим образом. В процессе штатной эксплуатации соединения, когда его температура соответствует интервалу рабочих температур эластичного элемента, герметизация деталей 1 и 2 осуществляется эластичным элементом 4, а элемент 5 установлен плотно на валу 1 и с зазором относительно корпуса 2. Такая установка элементов 4 и 5 обеспечивает герметичность соединения и беспрепятственное перемещение вала 1 в корпусе 2. В случае повышения температуры соединения выше температуры потери эластичным элементом 4 своих функциональных свойств, например при пожаре, происходит восстановление элементом 5 его заранее заданной формы (фиг. 2), которое сопровождается выбором зазоров между поверхностью элемента 5 и уплотняемой поверхностью корпуса 2 и обеспечения уплотнения деталей 1 и 2 элементом 5. При этом функционирование элемента 5, как уплотнительного, зависит только от одного определяющего при пожаре фактора - температуры соединения, что повышает надежность соединения, по сравнению с прототипом в случае пожара.

Таким образом предлагаемое техническое решение, а именно герметичное соединение и способ его изготовления, обеспечивает большую надежность соединения, как в случае пожара, так и при штатной работе соединения, чем техническое решение по прототипу. (56) Каталог фирмы Rockwell Iut, v-600 - Р 2, 1985, с. 4-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОМЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ | 2007 |

|

RU2350822C1 |

| Соединительное устройство | 1987 |

|

SU1536144A1 |

| ОБРАТНЫЙ КЛАПАН | 2006 |

|

RU2324097C2 |

| ОСНОВНОЙ ШЛЮЗ ДЛЯ ВЗРЫВОБЕЗОПАСНЫХ ОБОЛОЧЕК ЯДЕРНОГО РЕАКТОРА | 1990 |

|

RU2006972C1 |

| ПАКЕР И СПОСОБ ЕГО ФИКСАЦИИ В СКВАЖИНЕ | 1999 |

|

RU2182219C2 |

| ТЕРМОМЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2480661C2 |

| Способ преобразования тепловой энергии в механическую | 1985 |

|

SU1296744A1 |

| БЫСТРОДЕЙСТВУЮЩАЯ ГЕРМЕТИЧНАЯ ЗАСЛОНКА | 1997 |

|

RU2158865C2 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО УПЛОТНЕНИЯ ПРОТОЧНОЙ ЧАСТИ ТУРБОМАШИН | 2005 |

|

RU2301897C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ И ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 2000 |

|

RU2202062C2 |

Использование: в герметичных соединениях, преимущественно с подвижными друг относительно друга деталями, и может быть использовано в судостроении, машиностроении и др. областях для сохранения герметичности соединений в аварийной ситуации, в частности при пожаре. Сущность изобретения: герметичное соединение включает в себя две детали 1 и 2, установленные одна в другой, и кольцевой уплотнительный узел, состоящий из эластичного уплотнительного элемента 4 и жаростойкого элемента 5. Последний выполнен из сплава с памятью формы, имеющего температуру конца обратного мартенситного превращения, равную температуре потери эластичным элементом его функциональных свойств. При этом жаростойкий элемент 5 установлен с натягой на одной из деталей соединения и с зазором - относительно другой и выполнен с возможностью восстановления заранее заданной формы и установки с натягом относительно этой детали. Способ изготовления герметичного соединения включает в себя установку на одной из деталей уплотнительного узла и сборку соединения. Для установки жаростойкого элемента 5 его деформируют при температуре ниже начала прямого мартенситного превращения по одному из диаметров, размещают на детали 1, нагревают до образования плотного соединения его с этой деталью и снова деформируют, но по противоположному диаметру до образования зазора с уплотняемой поверхностью второй детали 2 с 7 4 з. п. ф-лы, 7 ил.

Авторы

Даты

1994-01-30—Публикация

1990-10-10—Подача