Изобретение относится к испытательной технике, в частности к пневматическим стендам для ударных испытаний изделий.

Известен стенд для ударных испытаний изделий, содержащий основание, установленный на основании ствол с затвором, размещенный в стволе поршень для закрепления испытуемого изделия, камеру высокого давления, сообщенную через быстродействующий клапан с предпоршневой полостью ствола, поршень-боек, размещенный в предпоршневой полости, и устройство для торможения поршня с испытуемым изделием, при этом в стенке ствола в конце участка разгона поршня-бойка выполнены окна для сброса газа.

Недостаток описанного стенда для ударных испытаний - низкая долговечность конструкции разгонно-формиpующей части.

Целью изобретения является повышение долговечности путем уменьшения действия силы торможения на разгонно-формирующую часть стенда.

Это достигается тем, что стенд снабжен устройством для торможения затвора, выполненным в виде поршня, камера давления сообщена с предпоршневой полостью ствола на участке между поршнем-бойком и поршнем-затвором, устройства для торможения установлены на дополнительном основании подвижно в направлении перемещения поршня-бойка и поршня-затвора при формировании испытательной нагрузки, а место установки поршня-затвора и его масса выбраны из условия обеспечения его выхода из ствола в момент прохождения поршнем-бойком окон для сброса газа. Стенд снабжен средствами возврата устройств для торможения в исходное положение, выполненными в виде закрепленных на дополнительном основании пневмоцилиндров, штоки поршней которых обращены в сторону устройства для торможения.

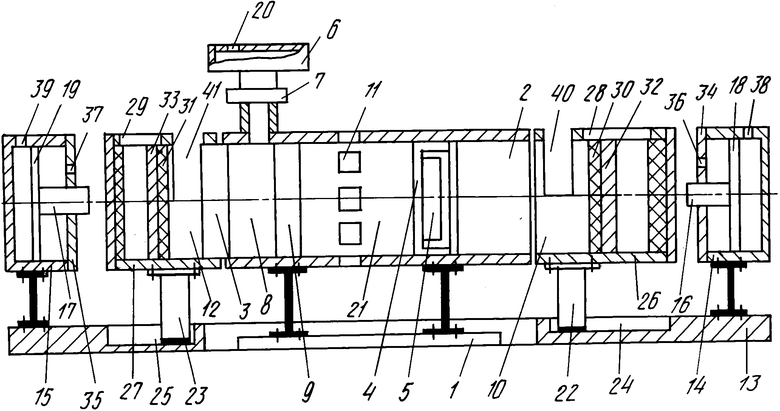

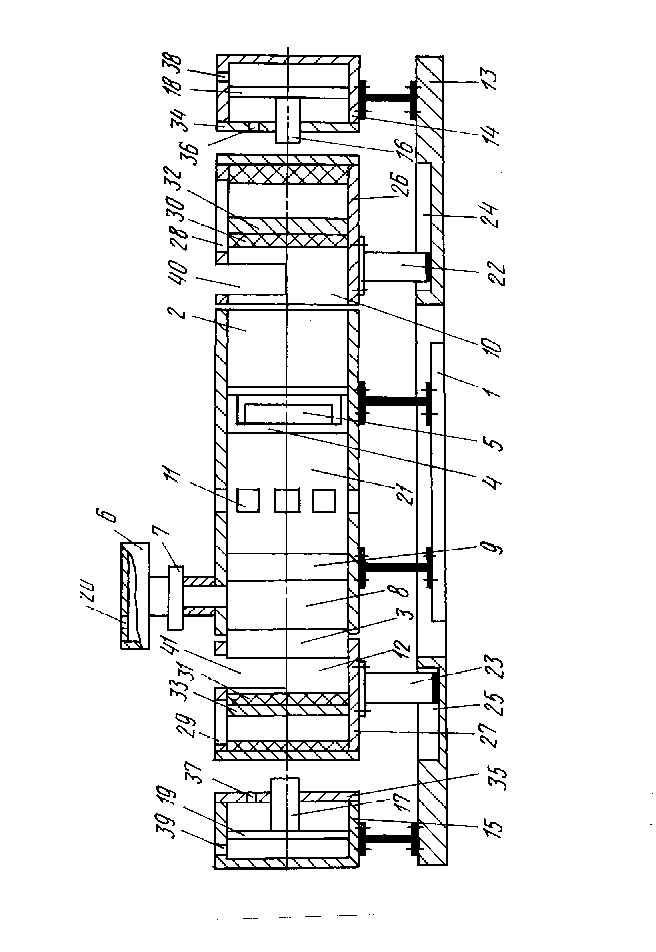

На чертеже изображен описываемый стенд для ударных испытаний изделий.

Стенд содержит основание 1, установленный на основании ствол 2 с затвором 3, размещенный в стволе 2 поршень 4 для закрепления испытуемого изделия 5, камеру 6 высокого давления, сообщенную через быстродействующий клапан 7 с предпоршневой полостью 8 ствола 2, поршень-боек 9, размещенный в предпоршневой полости 8, и устройство 10 для торможения поршня 4 с испытуемым изделием 5.

В стенке ствола 2 в конце участка разгона поршня-бойка 9 выполнены окна 11 для сброса газа.

Стенд содержит устройство 12 для торможения затвора 3, который выполнен в виде поршня. Камера 6 давления сообщена с предпоршневой полостью 8 ствола 2 на участке между поршнем-бойком 9 и поршнем-затвором 3. Устройства 10, 12 для торможения установлены на дополнительном основании 13 подвижно в направлении перемещения поршня-бойка 9 и поршня-затвора 3 при формировании испытательной нагрузки. Место установки поршня-затвора 3 и его масса выбраны из условия обеспечения его выхода из ствола 2 в момент прохождения поршнем-бойком 9 окон 11 для сброса газа.

Стенд содержит средства 10, 12 возврата устройств для торможения в исходное положение, выполненные в виде закрепленных на дополнительном основании 13 пневмоцилиндров 14, 15, штоки 16, 17 поршней 18, 19 которых обращены в сторону устройств 10, 12 торможения.

Для связи с источником давления (на чертеже не показан) предусмотрено отверстие 20. Поршень 4 и ствол 2 образуют полость 21. Тормозные устройства 10, 12 установлены на основании 13 посредством опор 22, 23 (трения скольжения, качения) в направляющих пазах 24, 25.

Тормозные устройства 10, 12 содержат направляющие цилиндры 26, 27 с продольными пазами 28, 29, предназначенными для установки в исходное положение демпферов 30, 31 (прокладки из войлока и т. п. ) и инерционных масс 32, 33. В крышках 34,35 выполнены отверстия 36, 37.

Для связи пневмоцилиндров 14, 15 с источником давления (не показан) предусмотрены отверстия 38, 39, в боковых стенках цилиндров 26, 27 (вблизи ствола 2) - загрузочные окна 40, 41, которые во время опыта могут закрываться крышками (на чертеже не показаны).

Описываемый стенд для ударных испытаний изделий работает следующим образом.

Через окно 40 (или через окно 41) с использованием технологического приспособления-штанги (не чертеже не показано) и паза 28 в ствол 2 устанавливается поршень-боек 9. Аналогично через окно 41 в ствол 2 устанавливается поршень-затвор 3. После этого через окно 40 в ствол 2 устанавливается поршень 4 с испытуемым изделием 5. В определенное положение в тормозных цилиндрах 26, 27 устанавливаются демпферы 30, 31 и массы 32, 33.

От источника давления через отверстие 20 сжатый газ (воздух) подается в камеру 6, затем отверстие 20 перекрывается. В этом состоянии стенд подготовлен для проведения испытания изделия. При срабатывании клапана 7 сжатый воздух из камеры 6 поступает в предпоршневую полость 8. Под действием силы давления воздуха в полости 8 поршень 9, ускоряясь, перемещается в стволе 2. При этом затвор-поршень 3 перемещается в стволе 2 в противоположном поршню 9 направлении. Скорость поршня 9 увеличивается.

Образующийся впереди поршня 9 уплотненный воздух сбрасывается через окна 11, выполненные в стенке ствола 2 (окна могут иметь любую конфигурацию, в том числе они могут быть образованы системой круглых отверстий, необходимая суммарная площадь которых может быть образована посредством заглушек (на чертеже не показано). В момент прохождения пазов 11 поршень 9 приобретает максимальную скорость. После прохождения поршнем 9 окон 11 он начинает сжимать воздух в полости 21 (в исходном состоянии воздух в стволе 2 и в полости 21 находится под атмосферным давлением). При дальнейшем движении поршня 9 давление воздуха на поршень 4 увеличивается и достигает максимальной величины в момент максимального сближения поршней 9 и 4. В этот момент времени формируется пиковое значение ударного (инерционного) ускорения, действующего на изделие 5. После того как между поршнями 9 и 4 произойдет обмен энергиями, поршень 4 приобретает максимальную скорость, а поршень 9 остановится (при равенстве этих масс).

В то время, как поршень 9, проходя окна 11, приобретает максимальную скорость, поршень-затвор 3, двигаясь в противоположном поршню 9 направлении, выйдет из канала ствола. Движением поршня-затвора 3 нейтрализуется сила реакции, возникающая при разгоне поршня 9. После выхода поршня 4 с изделием 5 из ствола 2 он затормаживается при допустимом уровне тормозного ускорения. Поршень 4, двигаясь в направляющем цилиндре 26, доходит до первого из демпферов 30 и через него воздействует с первой из масс 32. Масса поршня 4 увеличивается за счет присоединения демпфера 30 и массы 32. При этом теряется часть скорости поршня 4.

Дальнейшее торможение поршня 4 происходит при взаимодействии со второй и последующими массами через соответствующие демпферы. Наконец, образующаяся в процессе торможения поршня 4 за счет присоединения определенной системы демпферов и масс подвижная система взаимодействует с последним демпфером 30 и инерционной массой, которой является направляющий цилиндр 26. Поскольку при описанном способе торможения импульс количества движения сохраняется (с учетом поправки на потери скорости за счет действия сил трения демпферов и масс о внутреннюю поверхность цилиндра 26), то вся подвижная система будет иметь некоторую конечную (расчетную) скорость. Эта скорость гасится окончательно за счет силы трения опор 22 цилиндра 26 при движении в направляющем пазе 24, выполненном в основании 13. Поскольку основание 13 не связано с основанием 1, то действие импульса силы торможения поршня на конструкцию разгонно-формующей части стенда не передается.

Процесс торможения поршня-затвора 3 после его выхода из ствола 2 аналогичен процессу торможения поршня 4. Поршень 3, двигаясь в направляющем цилиндре 27, доходит до первого из демпферов 31 и через него взаимодействует с первой из масс 33. Масса поршня 3 увеличивается. При этом теряется часть скорости поршня 3. Дальнейшее торможение поршня 3 происходит при взаимодействии с последующими массами через соответствующие демпферы.

Наконец, образующаяся в процессе торможения поршня 3 за счет присоединения определенной системы демпферов и масс подвижная система взаимодействует с последним демпфером 31 и инерционной массой, которой является направляющий цилиндр 27. Поскольку при описанном способе торможения импульс количества движения сохраняется, то вся подвижная система будет иметь некоторую конечную (расчетную) скорость. Эта скорость гасится окончательно за счет силы трения опор 23 цилиндра 27 при движении в направляющем пазе 25, выполненном в основании 13 (очевидно, что сила трения может быть выполнена изменяемой).

Поскольку основание 13 не связано с основанием 1, то действие импульса силы торможения поршня 3 на конструкцию разгонно-формирующей части стенда не передается.

Для приведения тормозных устройств в исходное положение после испытания изделия 5 в пневмоцилиндры 14 и 15 через отверстия 38, 39 от источника давления (на чертеже не показан) в полость пневмоцилиндров подается сжатый газ воздух. Под действием сил давления поршня 18, 19 перемещаются в пневмоцилиндрах и штоки 16 17 взаимодействуют с цилиндрами 26, 27 тормозных устройств, перемещая их в исходное положение. Перемещению поршней 18, 19 способствуют отверстия 36, 37, выполненные в крышках 34, 35. После установки тормозных устройств в исходное положение источник давления отключается, а отверстия 38, 39 сообщаются с атмосферой (не показано).

Благодаря тому, что в предложенном техническом решении уменьшается действие импульса силы торможения на разгонно-формирующую часть стенда, достигается повышение долговечности (а также увеличиваются сроки между профилактическими работами). (56) 1. Авторское свидетельство СССР N 1295252, кл. G 01 M 7/08, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 1991 |

|

RU2009456C1 |

| Способ испытаний объектов на ударную нагрузку | 1990 |

|

SU1777019A1 |

| Стенд для ударных испытаний | 1990 |

|

SU1737299A1 |

| Способ испытания объекта на ударную нагрузку | 1991 |

|

SU1797704A3 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2053081C1 |

| Устройство для ударных испытаний | 1987 |

|

SU1430777A2 |

| Устройство для ударных испытаний изделий | 1989 |

|

SU1714408A1 |

| Стенд для ударных испытаний изделий | 1987 |

|

SU1490531A1 |

| Стенд для динамических испытаний | 1987 |

|

SU1663468A1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ | 2002 |

|

RU2219509C1 |

Сущность: в стволе 2, установленном на основании 1, разгоняются в противоположных направлениях поршень-затвор 3 и поршень-боек 9, кинетическая энергия которого передается поршню 4 с испытуемым изделием 5. Разгон осуществлется давлением газа, создаваемым в ограниченной поршнем-бойком и поршнем-затвором части полости 8 ствола при сообщении ее с камерой 6 давления через быстродействующий клапан 7. Место установки поршня-затвора выбрано из условия его выхода из ствола в момент прохождения поршнем-бойком окон для сброса газа. Вылетающие из ствола поршень 4 и поршень-затвор тормозятся с помощью тормозных устройств 10, 12 соответственно, установленных на дополнительном основании 13 подвижно в направлении перемещения этих поршней при формировании испытательной нагрузки. 2 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-01-30—Публикация

1991-03-07—Подача