35 18 J6 П 5 26

/ 16

/ /// 27 78 52

Изобретение относится к исйыта- тельной технике, в частности к пневматическим стендам для ударных испытаний изделий, и является дополнительным к авт.св. № 1043503.

Цель изобретения - улучшение повторяемости параметров формируемой нагрузки за счет обеспечения стабильности времени срабатывания клапана и исключения отскока поршня клапана.

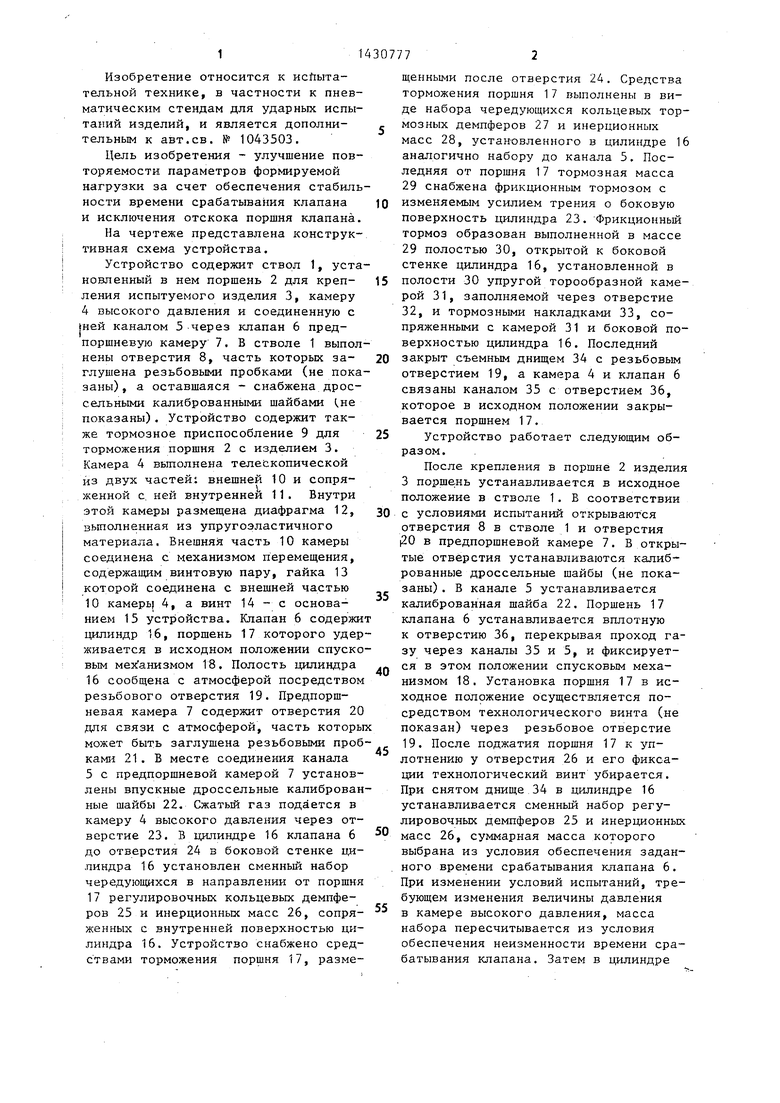

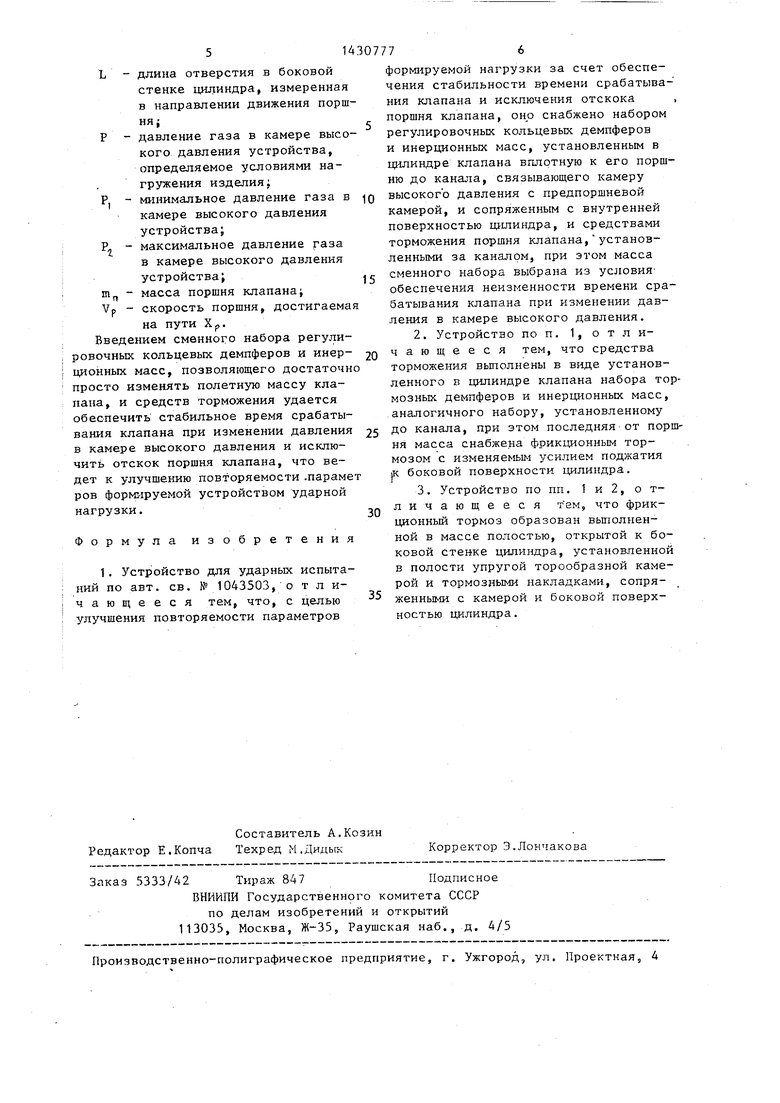

На чертеже представлена конструктивная схема устройства.

Устройство содержит ствол 1, установленный в нем поршень 2 для крепления испытуемого изделия 3, камеру 4 высокого давления и соединенную с |ней каналом 5 через клапан 6 пред- поршневую камеру 7. В стволе 1 выполнены отверстия 8, часть которых заглушена резьбовыми пробками (не показаны) , а оставшаяся - снабжена дроссельными калиброванными шайбами (,не показаны). Устройство содержит также тормозное приспособление 9 для торможения поршня 2 с изделием 3. Камера 4 вьтолнена телескопической из двух частей: внешней 10 и сопряженной с. ней внутренней 11 . Внутри этой камеры размещена диафрагма 12, выполненная из упругоэластичного материала. Внешняя часть 10 камеры соединена с механизмом перемещения, содержащим винтовую пару, гайка 13 которой соединена с внешней частью 10 камерь) 4, а винт 14 - с основанием 15 устройства. Клапан 6 содержи цилиндр 16, поршень 17 которого удерживается в исходном положении спусковым мез анизмом 18. Полость цилиндра

16сообщена с атмосферой посредством резьбового отверстия 19. Предпорш- невая камера 7 содержит отверстия 20 для связи с атмосферой, часть которы может быть заглушена резьбовыми пробками 21. В месте соединения канала

5 с предпоршневой камерой 7 установлены впускные дроссельные калиброванные шайбы 22. Сжатый газ подается в камеру 4 высокого давления через отверстие 23. В цилиндре 16 клапана 6 до отверстия 24 в боковой стенке цилиндра 16 установлен сменный набор чередующихся в направлении от поршня

17регулировочных кольцевых демпферов 25 и инерционных масс 26, сопряженных с внутренней поверхностью цилиндра 16. Устройство снабжено средствами торможения поршня 17, разме

5

0

5

0

5

0

5

0

5

щенными после отверстия 24. Средства торможения поршня 17 выполнены в виде набора чередующихся кольцевых тормозных демпферов 27 и инерционных масс 28, устан овленного в цилиндре 16 аналогично набору до канала 5. Последняя от поршня 17 тормозная масса 29 снабжена фрикционным тормозом с изменяемым усилием трения о боковую поверхность цилиндра 23. Фрикционный тормоз образован выполненной в массе 29 полостью 30, открытой к боковой стенке цилиндра 16, установленной в полости 30 упругой торообразной камерой 31, заполняемой через отверстие 32, и тормозными накладками 33, сопряженными с камерой 31 и боковой поверхностью цилиндра 16. Последний закрыт съемным днищем 34 с резьбовым отверстием 19, а камера 4 и клапан 6 связаны каналом 35 с отверстием 36, которое в исходном положении закрывается поршнем 17.

Устройство работает следующим образом.

После крепления в поршне 2 изделия 3 порше-нь устанавливается в исходное положение в стволе 1. В соответствии с условиями испытаний открываются отверстия 8 в стволе 1 и отверстия |20 в предпоршневой камере 7. В открытые отверстия устанавливаются калиброванные дроссельные шайбы (не показаны) . В канале 5 устанавливается калиброванная шайба 22. Поршень 17 клапана 6 устанавливается вплотную к отверстию 36, перекрывая проход газу через каналы 35 и 5, и фиксируется в этом положении спусковым механизмом 18. Установка поршня 17 в исходное положение осуществляется посредством технологического винта (не показан) через резьбовое отверстие 19. После поджатия поршня 17 к уплотнению у отверстия 26 и его фиксации технологический винт убирается. При снятом днище 34 в цилиндре 16 устанавливается сменный набор регулировочных демпферов 25 и инерционных масс 26, суммарная масса которого выбрана из условия обеспечения заданного времени срабатывания клапана 6. При изменении условий испытаний, требующем изменения величины давления в камере высокого давления, масса набора пересчитывается из условия обеспечения неизменности времени срабатывания клапана. Затем в цилиндре

16 устанавливаются средства торможения: демпферы 27 и инерционные массы 28 и 29. Через отверстие 32 от источника давления (не показан) заполняется камера 31 . При повьпиении давления расширяющаяся камера 31 поджимает тормозные накладки 33 к внутренней боковой поверхности цилиндра 16. По достижении расчетного усилия подача газа в камеру 31 прекращается и отверстие 32 перекрывается. Днище 34 закрепляется на цилиндре 16. Устанавливается расчетный объем камеры 4 высокого давления путем перемещения ее внешней части 10 вращением винта 14. От источника давления (не показан) через отверстие 23 сжатый газ подается в камеру 4. При этом уп- ругозластичная диафрагма 12 деформируется и плотно прилегает к внутренней поверхности части 10 камеры 4, исключая тем самьм утечку газа через зазор в,месте сопряжения частей 10 и 11 камеры 4. Отверстие 23 перекрывается. В этом состоянии устройство подготовлено для проведения испытания изделия. Спусковой механизм 18 освобождает поршень 17. Последний

стволе 1 на изделие 3 действует заданная испытательная нагрузка, параметры которой определяются конструкцией устройства и параметрами регулировочных элементов. Дпя изменения параметров удара часть газа может стравливаться в атмосферу через отверстия 20 в предпоршневой камере 7 и отверстия 8 в стволе. После выхода поршня 2 из ствола 1 он улавливается тормозным приспособлением 9, выполненным, например, в виде размещенных в направляющих демпферов и инерционных масс.

После прохождения поршнем 17 с регулировочным набором демпферов 25 и масс 26 он затормаживается до определенной скорости при взаимодействии с тормозным набором демпферов 27

и масс 28. Окончательная остановка происходит при взаимодействии с фрикционным тормозом за счет противодействия возникающей при перемещении тормозной массы 29 силы трения, создаваемой тормозными накладками 33, поджатыми камерой 31 к боковой поверхности цилиндра 16. За счет выбора элементов 27 и 28, а также параметров фрикционного тормоза, вьшолненного в

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для ударных испытаний | 1990 |

|

SU1737299A1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 1991 |

|

RU2006807C1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ | 2002 |

|

RU2219509C1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 1991 |

|

RU2009456C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2053081C1 |

| Способ испытаний объектов на ударную нагрузку | 1990 |

|

SU1777019A1 |

| Устройство для ударных испытаний | 1982 |

|

SU1043503A2 |

| Устройство для ударных испытаний изделий | 1989 |

|

SU1714408A1 |

| Установка для динамических испытаний | 1987 |

|

SU1567902A1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ РЕМНЯ БЕЗОПАСНОСТИ | 1998 |

|

RU2149780C1 |

Изобретение относится к пневматическим стендам для ударных испытаний изделий. Цель изобретения - улучшение повторяемости параметров формируемой нагрузки за счет обеспечения стабильности времени срабатывания клапана и исключения отскока поршня клапана. Устройство снабжено сменным набором регулировочных кольцевых демпферов 25 и инерционных масс 26, устанавливаемых в цилиндре 16 клапана вплотную к поршню 17 до канала 5, /« /J /5 / / / связывающего предпоршнев то камеру 7 с камерой 4 высокого давления, и средствами торможения поршня 17 клапана, установленными за каналом 5. Средства торможения выполнены в виде установленного в цилиндре 16 клапана набора тормозных демпферов 27 и инерционных масс 28, аналогичного набору, установленному до канала, при этом последняя от поршня 17 масса 29 снабжена фрикционным тормозом с изменяемым усилием поджатия к боковой поверхности цилиндра 16. Введением сменного набора регулировочных кольцевых демпферов и инерционных масс, позволяющим достаточно просто изменить § поле . ную массу клапана, и средств л я торможения удается обеспечить стабиль- / ное время срабатывания клапана при f изменении давления в камере высокого давления и исключить отскок поршня I клапана. 2 з.п. ф-лы, 1 ил. ГО

вместе с набором регулировочных демп- зо массе 29, исключается соударение с феров 25 и инерционных масс 26 под днищем 34 и отскок поршня 17 после

действием давления газа в камере 4 разгоняется до определенной скорости в цилиндре 16 на участке до отверстия 24 в его боковой стенке (эта скорость определяет быстродействие клапана 6). Максимальная скорость разгона поршня 17 и, следовательно, быстродействие клапана 6 ограничивается местной скоростью звука в газе, используемом в качестве рабочего тела для работы , устройства.

Воздушная подушка не препятствует разгону поршня 17 в связи с наличием отверстия 19 и так как демпферы и инерционные массы выполнены в виде колец (с центральным проходным отверстием для газа).

После прохождения задним срезом поршня 17 отверстия 24 сжатый газ из камеры 4 по каналам 35 и 5 через шайбу 22 поступает в предпоршневую камеру 7 . По достижении силы давления газа в камере 7 величины, достаточной для преодоления силы трения покоя, поршень 2 начинает ускоренно перемещаться в стволе 1. Величина ускорения определяется уровнем давления газа в камере 7. При движении поршня 2 в

5

0

торможения.

.Суммарная масса сменного набора регулировочных кольцевых демпферов 25 и инерционных масс 26 определяется из следующих соотношений:

2FX|J2 --7-

.

М

(PI- Р,), Р, .F Р

2

Хр

Vp

--- ,

т

где М - суммарная масса набора демпферов и масс, устанавливаемых в цилиндре клапана до отверстия в боковой стенке,

F - площадь поперечного сечения цилиндра клапана;

Хр - путь разгона поршня, исчисляемый от его исходного положения до отверстия в боковой стенке цилиндра}

Т - время срабатывания клапана (время прохождения.поршнем отверстия в боковой стенке цили1щра);

р р «

р. т. Vc

L - длина отверстия в боковой

стенке цилиндра, измеренная в направлении движения поршня j

давление газа в камере высокого давления устройства, определяемое условиями на- гружения изделия; минимальное давление газа в камере высокого давления устройства;

максимальное давление газа в камере высокого давления устройства; масса поршня клапана; скорость поршня, достигаема на пути Хр.

Введением сменного набора регулировочных кольцевых демпферов и инерционных масс, позволяющего достаточн просто изменять полетную массу клапана, и средств торможения удается обеспечить стабильное время срабатывания клапана при изменении давления в камере высокого давления и исключить отскок поршня клапана, что ведет к улучшению повторяемости -параме ров форм фуемой устройством ударной нагрузки.

Формула изобретения

я

от

10

15

307776

формируемой нагрузки за счет обеспечения стабильности времени срабатывания клапана и исключения отскока , поршня клапана, онр снабжено набором регулировочных кольцевых демпферов и инерционных масс, установленным в цилиндре клапана вплотную к его поршню до канала, связывающего камеру высокого давления с предпоршневой камерой, и сопряженным с внутренней поверхностью цилиндра, и средствами торможения поршня клапана, установленными за каналом, при этом масса сменного набора выбрана из условия- обеспечения неизменности времени срабатывания клапана при изменении давления в камере высокого давления.

к боковой поверхности цилиндра.

20

25

30

35

| Устройство для ударных испытаний | 1982 |

|

SU1043503A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-15—Публикация

1987-03-05—Подача