Изобретение относится к ракетной технике, в частности к пневматическим стендам для испытаний на ударные нагрузки составных частей ракетных двигателей.

В технике широко известны пневматические стенды для ударных испытаний изделий.

При отработке изделий с устройством автоматической фиксации телескопически сопрягаемых частей, например телескопически сдвигаемого насадка и раструба сопла с высокой степенью расширения, возникает проблема (задача) воспроизведения автоматической стыковки частей изделия с нагрузками, действующими в полете. Наиболее полное воспроизведение действующих нагрузок реального процесса автоматической стыковки элементов отрабатываемого изделия (сдвигаемого насадка относительно раструба телескопического сопла) позволяет оптимизировать конструкцию сопла в части материалоемкости, жесткости и надежности функционирования его элементов, определяет качество и совершенство изделия.

Известен стенд (а. с. 1737299, G 01 M 7/08) для ударных испытаний изделий, содержащий основание, установленный на основании ствол, размещенный в стволе поршень для закрепления испытуемого изделия, камеру высокого давления, направляющий цилиндр с запорным устройством, спусковой механизм, средства торможения.

Известен стенд (а. с. 2009456, G 01 M 7/08) для ударных испытаний изделий, содержащий основание, установленный на нем ствол, размещенный в стволе поршень для закрепления изделия, поршень-боек, размещенный в предпоршневой полости ствола, камеру высокого давления, сообщенную через быстродействующий клапан с частью полости ствола, расположенной между его затвором и поршнем-бойком, тормозное устройство, расположенное перед срезом ствола, при этом в стенке ствола, в конце пути разгона поршня-бойка, выполнены окна для сброса газа. Дополнительно стенд снабжен инерционной массой для торможения поршня с изделием, выполненной в виде поршня и установленной в стволе между поршнем для закрепления изделия и срезом ствола, причем на участке между поршнем для закрепления испытуемого изделия и инерционной массой в стволе выполнены дополнительные окна для сброса газа.

Общим недостатком стендов является отсутствие возможности провести визуальное наблюдение (киносъемку) и низкая точность воспроизведения нагрузок ввиду ненадежного центрирования в стволе поршня с изделием относительно поршня-бойка при соударении, вследствие чего может происходить соударение с угловым перекосом их торцов. Особенно это усугубляется при относительно больших диаметрах и малой длине испытуемых изделий.

Техническая задача изобретения - повышение точности воспроизведения полетных нагрузок на элементы сопла ракетного двигателя с телескопически сдвигаемым насадком раструба при отработке его узла фиксации на раструбе (фиксация насадка на раструбе в рабочем положении) при незначительных габаритах стенда.

Технический результат достигается тем, что в стенде для ударных испытаний, содержащем основание, установленную на нем камеру высокого давления, направляющий ствол, размещенный в стволе поршень для закрепления испытуемого изделия, тормозное устройство, инерционную массу для торможения поршня, поршень выполнен в виде стакана, герметично установлен в направляющем стволе и размещен открытым торцом в камере высокого давления, причем поршень-стакан соединен со сдвигаемым насадком раструба через диафрагму с направляющим цилиндром, который взаимодействует по наибольшему диаметру с неподвижным раструбом сопла, размещенным на опорном элементе камеры высокого давления, а тормозное устройство выполнено в виде подвижной инерционной массы, конструктивно объединенной, с демпфером (например, в виде эластичной надувной оболочки с быстродействующим клапаном сброса давления) и механизмом улавливания поршня-стакана, например, гарпунного типа.

Механизм улавливания поршня-стакана может быть выполнен на поршне-стакане, в виде кольцевой гребенки с зубьями, упругодеформируемыми в радиальном направлении, и ответной части в виде втулки с кольцевыми проточками, соосно размещенной на инерционной массе.

При этом в цилиндрической оболочке поршня-стакана выполнены профилированные отверстия, позволяющие регулировать движущую силу сбросом давления в камере высокого давления.

Предлагаемое решение технической задачи поясняется чертежами.

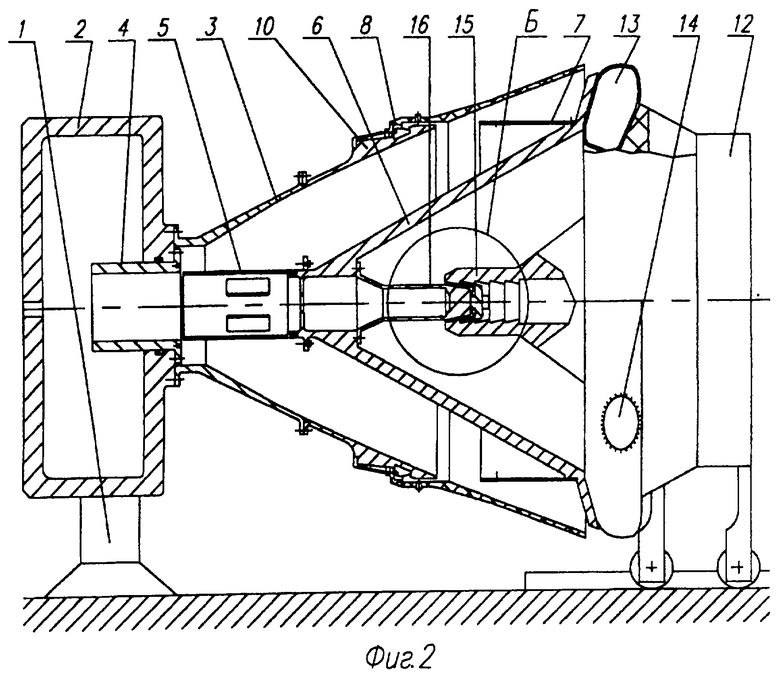

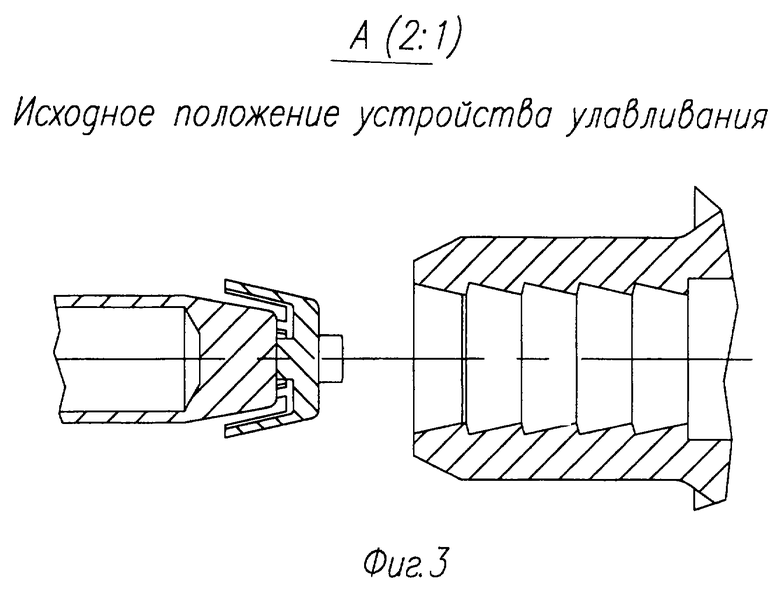

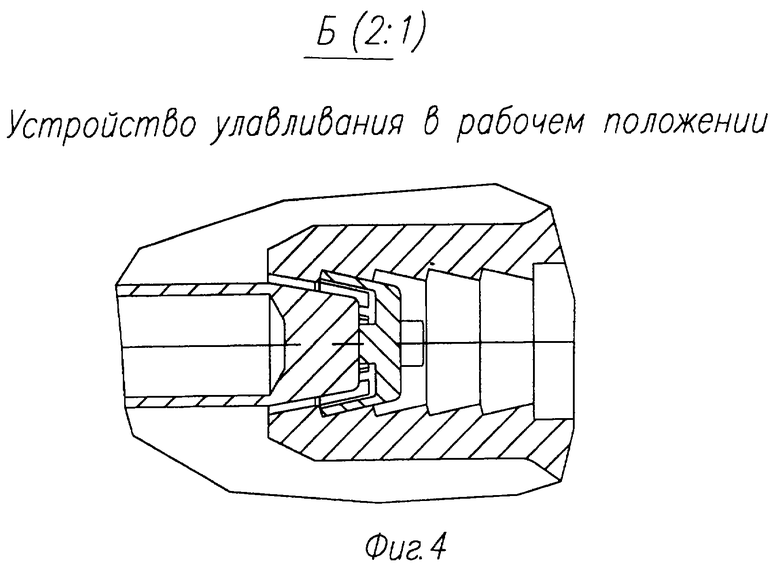

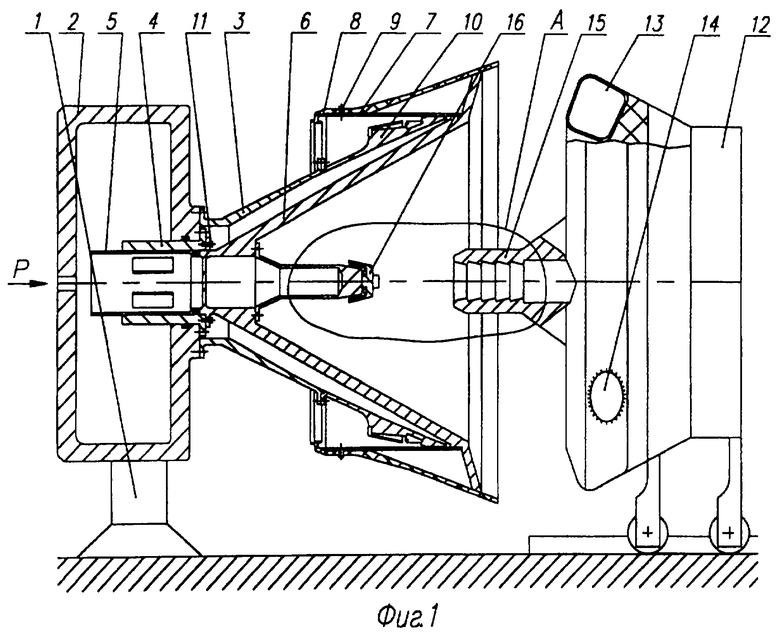

На фиг. 1 изображен стенд с элементами сопла в исходном положении, а на фиг. 2 - стенд после фиксации сдвигаемого насадка на неподвижном раструбе, торможения и улавливания поршня-стакана. Фиг. 3 и 4 поясняют, как работает механизм улавливания.

Стенд содержит основание 1, размещенную на основании камеру высокого давления 2 с установленным на ней опорным элементом 3 с направляющим стволом 4. Поршень-стакан 5 герметично установлен в направляющем стволе 4 и соединен диафрагмой 6 с цилиндрической поверхностью большего диаметра, выполненной в виде цилиндра 7.

Для закрепления сдвигаемого насадка 8 испытуемого сопла на цилиндре 7 используется запорный элемент 9 (например, срезаемый штифт), при этом цилиндр 7 взаимодействует по наибольшему диаметру с неподвижным раструбом 10 сопла.

Поршень-стакан 5 в исходном положении крепится к направляющему стволу 4 спусковым механизмом 11, например пироболтом.

Тормозное устройство поршня-стакана 5 выполнено в виде инерционной массы 12, подвижно (например, на колесах) устанавливаемой на жестком основании 1 и снабженной демпфером 13, например, в виде надувной оболочки с быстродействующим клапаном 14 для сброса давления воздуха. Инерционная масса 12 выставляется на жестком основании 1 от камеры высокого давления 2 на расстоянии, равном пути выдвижения сдвигаемого насадка 8, и обеспечивает беспрепятственную фиксацию сдвигаемого насадка 8 на неподвижном раструбе 10.

Для исключения отскока (движения в обратном направлении) поршня-стакана 5 инерционная масса 12 снабжена механизмом улавливания в виде втулки 15 и закрепленной на поршне-стакане 5 кольцевой гребенки 16 с зубьями, упругодеформируемыми в радиальном направлении.

Стенд работает следующим образом.

Неподвижный раструб сопла 10 устанавливается на камере высокого давления 2 через опорный элемент 3. Поршень - стакан 5 с закрепленным на цилиндре 7 сдвигаемым насадком 8 устанавливается в исходное положение в направляющем стволе 4. Тормозное устройство в виде инерционной массы 12 выставляется от камеры высокого давления 2 на расстоянии, равном пути выдвижения сдвигаемого насадка 8.

После подачи команды на срабатывание спускового механизма 11 освобождается поршень-стакан 5 и далее под действием силы, от давления воздуха со стороны камеры высокого давления 2 на поршень-стакан, он начинает перемещаться в направляющем стволе 4 совместно с присоединенной диафрагмой 6, а также сдвигаемым насадком 8 на цилиндре 7 и кольцевой гребенкой 16 устройства улавливания. Перечисленные детали приобретают ускорение и задаваемую кинетическую энергию, параметры которой определяются конструкцией камеры (объемом), величиной начального давления воздуха в камере 2, а также общей массой движущихся элементов конструкции.

В момент установки сдвигаемого насадка 8 в рабочее положение на неподвижном раструбе 10 элементы конструкции узла фиксации сдвигаемого насадка воспринимают требуемый импульс испытательной нагрузки.

С момента фиксации сдвигаемого насадка 8 происходит отсоединение от него цилиндра 7 путем разрушения их жесткой связи (срезается штифт 9) и поршень-стакан 5 совместно с присоединенной диафрагмой 6, а также цилиндром 7 и кольцевой гребенкой 16 устройства улавливания продолжает движение дальше. Поршень-стакан 5 после выхода из направляющего ствола 4 через диафрагму 6, соприкасаясь с эластичной надувной оболочкой демпфера 13, сжимает ее, осуществляя плавное торможение.

При торможении поршня-стакана 5 возрастающее давление воздуха в эластичной оболочке 13 может привести к его отскоку с движением в обратном направлении и поломке неподвижного раструба 10. Для исключения подобного явления в конструкции тормозного устройства на инерционной массе предусмотрен механизм улавливания, который установлен таким образом, чтобы его срабатывание произошло уже после соприкосновения поршня-стакана 5 с надувной оболочкой демпфера 13 и не препятствовало торможению.

В момент соприкосновения поршня-стакана 5 с надувной оболочкой демпфера 13 зубья кольцевой гребенки 16 заходят во втулку 15, упругодеформируясь в радиальном направлении, защелкиваются в ближайшую кольцевую проточку втулки 15. Одновременно происходит сброс давления воздуха из надувной оболочки 13 через быстродействующий клапан 14. Тем самым осуществляется процесс плавного торможения и улавливания поршня-стакана 5.

Таким образом, использование данного изобретения обеспечивает наиболее полное воспроизведение полетных нагрузок ударного процесса взаимодействия элементов с имитацией режима автоматической стыковки (сдвигаемого насадка и неподвижного раструба) конструкции телескопического сопла. Для максимального приближения к полетным нагрузкам ударного процесса соединения частей сопла достаточно в составе стенда предусмотреть установку испытуемых частей сопла, например, выполненных в виде макетов, которыми воспроизводится вес, жесткость, материалы и геометрические размеры элементов конструкции сопла. Предлагаемая конструкция стенда позволяет проводить скоростную видеосъемку ударного процесса стыковки сдвигаемого насадка с раструбом телескопического сопла, осуществляя в широком диапазоне регулирование силы, движущей сдвигаемый насадок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для ударных испытаний | 1990 |

|

SU1737299A1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ | 2009 |

|

RU2404417C1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 1991 |

|

RU2006807C1 |

| Устройство для ударных испытаний | 1987 |

|

SU1430777A2 |

| СТЕНД ДИНАМИЧЕСКИХ ИСПЫТАНИЙ | 2011 |

|

RU2467300C1 |

| СТЕНДОВАЯ УСТАНОВКА ДЛЯ ИМИТАЦИИ ЗАСТРЕВАНИЯ РАКЕТЫ В ПУСКОВОЙ ТРУБЕ | 2005 |

|

RU2299411C1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ | 2005 |

|

RU2280849C1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 1991 |

|

RU2009456C1 |

| РАЗДВИЖНОЕ СОПЛО РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2276280C1 |

| СПОСОБ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ УЗЛОВ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2442122C1 |

Изобретение относится к ракетной технике, в частности к пневматическим стендам для испытаний на ударные нагрузки составных частей ракетных двигателей. Поршень выполнен в виде полого стакана, герметично установлен в направляющем стволе и размещен открытым торцом в камере высокого давления, причем поршень-стакан соединен со сдвигаемым насадком раструба через диафрагму с направляющим цилиндром, который взаимодействует по наибольшему диаметру с неподвижным раструбом сопла, размещенным на опорном элементе камеры высокого давления. Тормозное устройство выполнено в виде подвижной инерционной массы, конструктивно объединенной с демпфером и механизмом улавливания поршня-стакана, например, гарпунного типа. В варианте исполнения стенда, в дополнение к вышеизложенному, демпфер выполнен в виде эластичной надувной оболочки с быстродействующим клапаном для сброса давления. В следующем варианте исполнения стенда, в дополнение к вышеизложенному, в конструкции тормозного устройства предусмотрен механизм улавливания поршня-стакана, который состоит из закрепленной на поршне-стакане кольцевой гребенки с зубьями, упругодеформируемыми в радиальном направлении, и ответной части в виде соосной втулки с кольцевыми проточками, размещенной на инерционной массе. В другом варианте исполнения стенда, в дополнение к вышеизложенному, для регулирования движущей силы или заданного закона ее изменения в цилиндрической оболочке поршня-стакана выполнены профилированные отверстия, которые обеспечивают истечение через них воздуха с взаимодействием его с диафрагмой, что позволяет производить изменение силы в сторону увеличения или уменьшения. Использование данного изобретения позволяет наиболее полное воспроизведение полетных нагрузок ударного процесса взаимодействия элементов с имитацией режима автоматической стыковки (сдвигаемого насадка и неподвижного раструба) конструкции телескопического сопла. Для максимального приближения к полетным нагрузкам ударного процесса соединения частей сопла достаточно в составе стенда предусмотреть установку испытуемых частей сопла, например, выполненных в виде макетов, которыми воспроизводится вес, жесткость, материалы и геометрические размеры элементов конструкции сопла. Предлагаемая конструкция стенда позволяет проводить скоростную видеосъемку ударного процесса стыковки сдвигаемого насадка с раструбом телескопического сопла, осуществляя в широком диапазоне регулирование силы, движущей сдвигаемый насадок. 3 з.п. ф-лы, 4 ил.

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 1991 |

|

RU2009456C1 |

| Стенд для ударных испытаний | 1990 |

|

SU1737299A1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 1991 |

|

RU2006807C1 |

| СПОСОБ ИСПЫТАНИЯ ОБЪЕКТА НА УДАРНУЮ НАГРУЗКУ | 1992 |

|

RU2068552C1 |

| US 4640119 А, 03.02.1987 | |||

| Сталеплавильный агрегат | 1981 |

|

SU1027226A1 |

Авторы

Даты

2003-12-20—Публикация

2002-09-19—Подача