Изобретение относится к испытательной технике, в частности к пневматическим стендам для ударных испытаний изделий.

Известны пневматические стенды для ударных испытаний изделий [1] .

Известен стенд для ударных испытаний изделий, содержащий основание, установленный на основании ствол, размещенный в стволе поршень для закрепления испытуемого изделия, поршень-боек, размещенный в предпоршневой полости ствола, камеру высокого давления, сообщенную через быстродействующий клапан с частью полости ствола, расположенной между его затвором и поршнем-бойком, и тормозное устройство, расположенное перед срезом ствола, при этом в стенке ствола в конце участка разгона поршня-бойка выполнены окна для сброса газа [2] .

Недостаток стенда-низкая точность воспроизведения нагрузки.

Цель изобретения - повышение точности воспроизведения нагрузки.

Поставленная цель достигается тем, что стенд снабжен установленной в стволе между поршнем для изделия и срезом ствола инерционной массой для торможения поршня с изделием, выполненной в виде поршня. На участке между поршнем для изделия и инерционной массой в стволе выполнены дополнительные окна для сброса газа.

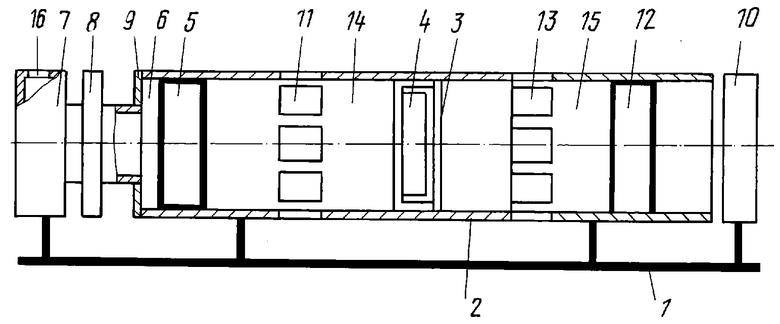

На чертеже изображен предлагаемый стенд.

Стенд содержит основание 1, установленный на основании ствол 2, размещенный в стволе 2 поршень 3 для закрепления испытуемого изделия 4, поршень-боек 5, размещенный в предпоршневой полости 6 ствола, камеру 7 высокого давления, сообщенную через быстродействующий клапан 8 с частью 6 полости ствола, расположенной между его затвором 9 и поршнем-бойком 5, и тормозное устройство 10, расположенное перед срезом ствола 2. В стенке ствола 2 в конце участка разгона поршня-бойка 5 выполнены окна 11 для сброса газа. Стенд содержит установленный в стволе 2 между поршнем 3 для изделия 4 и срезом ствола инерционную массу 12 для торможения поршня с изделием, выполненную в виде поршня. На участке между поршнем 3 для изделия 4 и инерционной массой 12 в стволе 2 выполнены дополнительные окна 13 для сброса газа. В стволе 2 между окнами 11 и поршнем 3 образована воздушная полость 14. Между окнами 13 и массой 12 образована воздушная полость 15. Камера 7 соединена с источником давления через отверстие 16.

Предлагаемый стенд работает следующим образом.

В ствол 2 устанавливаются поршень-боек 5 и (на определенном расстоянии от окон 11) поршень 3 испытуемым изделием 4. Длина воздушной полости 14 определяется условиями нагружения изделия 4 в периоде формирования испытательной нагрузки. После этого в ствол 2 устанавливается инерционная масса 12. Длина воздушной полости 15 определяется условиями торможения изделия 4 после действия на него испытательной нагрузки.

От источника давления через отверстие 16 сжатый газ (воздух) подается в камеру 7. Затем отверстие 16 перекрывается.

В этом состоянии стенд подготовлен для испытания изделия.

При срабатывании нормально закрытого клапана 8 сжатый воздух из камеры 7 поступает в полость 6 ствола 2. Под действием силы давления воздуха в полости 6 поршень-боек 5 разгоняется до определенной скорости на участке ствола 2 до окон 11. Образующийся впереди поршня 5 уплотненный воздух сбрасывается через окна 11. После прохождения поршнем 5 окон 11 он начинает сжимать воздух в полости 14 (в исходном состоянии воздух в полости 14 находится под атмосферным давлением). Поршень-боек 5 динамически взаимодействует с поршнем 3, содержащим испытуемое изделие 4, через воздушную полость 14. В момент максимального сближения поршней 5 и 3 формируется пиковое значение ударного (инерционного) ускорения, действующего на изделие 4. После того, как между поршнем 5 и поршнем 3 происходит полный обмен энергиями, поршень 3 приобретает максимальную скорость, а поршень 5 останавливается в стволе 2. После прохождения поршнем 3 окон 13 он начинает сжимать воздух в полости 15, динамически взаимодействуя с инерционной массой 12. В момент максимального сближения поршня 3 и массы 12 на изделие 4 действует тормозное ускорение с заданным пиковым значением. После того, как между поршнем 3 и массой 12 происходит полный обмен энергиями, поршень 3 останавливается в стволе 2, а поршень 12 с максимальной скоростью выходит из ствола 2.

На этом цикл нагружения изделия 4 завершается. Масса 12 улавливается тормозным устройством 10, установленным перед срезом ствола 2. При этом уровень тормозного ускорения может быть любым, например, допустимым соображениями прочности массы 12. Тормозное устройство 10 может быть выполнено, например, в виде размещенных в направляющем цилиндре демпферов и масс. Функция окон 11 аналогична функции окон 13.

Благодаря тому, что в предложенном техническом решении точность задания пиковых значений испытательного и тормозного ускорений, действующих на изделие в цикле испытания, может быть задана с требуемой точностью, достигается повышение точности воспроизведения нагрузки. Поскольку инерционная масса 12 не критична к уровню тормозного ускорения, то габариты тормозного устройства 10 (длина) могут быть существенно уменьшены, а его конструкция упрощена.

Наличие аналитических соотношений, взаимоувязывающих параметры нагрузки, действующей на изделие, и параметры стенда, позволяют достаточно просто выполнить регулировочные работы.

(56) 1. Авторское свидетельство СССР N 977978, кл. G 01 M 7/08, 1981.

2. Авторское свидетельство СССР N 1295252, кл. G 01 M 7/08, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 1991 |

|

RU2006807C1 |

| Способ испытаний объектов на ударную нагрузку | 1990 |

|

SU1777019A1 |

| Способ испытания объекта на ударную нагрузку | 1991 |

|

SU1797704A3 |

| Устройство для ударных испытаний изделий | 1989 |

|

SU1714408A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2053081C1 |

| Стенд для ударных испытаний | 1990 |

|

SU1737299A1 |

| Стенд для ударных испытаний изделий | 1987 |

|

SU1490531A1 |

| Устройство для ударных испытаний | 1987 |

|

SU1430777A2 |

| Стенд для динамических испытаний | 1987 |

|

SU1663468A1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ | 2002 |

|

RU2219509C1 |

Сущность изобретения: испытательное ударное ускорение формируется путем торможения разогнанного в стволе поршня с испытуемым изделием с помощью размещенного в стволе между поршнем и срезом ствола инерционной массы, выполненной в виде поршня. В стволе на участке между поршнем и инерционной массой выполнены дополнительные окна для сброса газа. После взаимодействия с инерционной массой поршень останавливается, а вылетающая из ствола инерционная масса устанавливается тормозным устройством, расположенным перед срезом ствола. Разгон поршня осуществляется путем передачи ему кинематической энергии поршня-бойка, разгоняемого давлением газа, создаваемым при сообщении камеры высокого давления через быстродействующий клапан с частью полости ствола, расположенной между его затвором и поршнем-бойком. 1 ил.

СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ, содержащий основание, установленный на основании ствол, размещенный в стволе поршень для закрепления испытуемого изделия, поршень-боек, размещенный в предпоршневой полости ствола, камеру высокого давления, сообщенную через быстродействующий клапан с частью полости ствола, расположенной между его затвором и поршнем-бойком, и тормозное устройство, расположенное перед срезом ствола, при этом в стенке ствола в конце участка разгона поршня-бойка выполнены окна для сброса газа, отличающийся тем, что он снабжен установленной в стволе между поршнем для закрепления изделия и срезом ствола инерционной массой для торможения поршня с изделием, выполненной в виде поршня, причем на участке между поршнем для закрепления изделия и инерционной массой в стволе выполнены дополнительные окна для сброса газа.

Авторы

Даты

1994-03-15—Публикация

1991-06-28—Подача