Изобретение относится к литейному производству, в частности к способу подготовки углеродного волокна, предназначенного для получения металлокомпозиционного материала (МКМ) на алюминиевой и магниевой основе литьем с кристаллизацией под давлением.

Известен способ подготовки углеродного волокна, предназначенного для получения МКМ на алюминиевой основе, заключающийся в нанесении на поверхность волокна защитного покрытия. Покрытия наносились газофазным напылением тугоплавких металлов - вольфрама, молибдена, хрома [1] . Следует отметить, что этот способ дорог. Кроме того, покрытия из вольфрама, молибдена и хрома утяжеляют композиционные материалы.

Наиболее близким техническим решением является способ покрытия углеродного волокна медью путем химического осаждения [2] . Известно также химическое осаждение никеля на волокна. Химическое осаждение меди на углеродные жгуты и ленты основано на восстановлении ионов металла из водного раствора с помощью растворенного восстановителя. Осаждение происходит только после придания поверхности углеродного волокна каталитических свойств, для чего углеродные жгуты и ленты перед непосредственной металлизацией подвергают обработке в окислительной среде (65% -ный раствор азотной кислоты, время выдержки 5 мин), сенсибилизации (раствор двуххлористого олова при 80оС, время выдержки 10 мин), активации (раствор хлористого палладия при 80оС, время выдержки 5 мин).

Однако, медное покрытие взаимодействует с углеродными волокнами, ухудшая механические свойства последних за счет селективного каталитического окисления волокон [2] и снижая прочность МКМ. Кроме того, для использования омедненных нитей требуется применение специальной защитной атмосферы при предварительном нагреве перед заливкой.

Целью предложенного способа является повышение прочности углеродного волокна, предотвращение окисления углеродного волокна при нагревании на воздухе, упрощение технологии и обеспечение смачиваемости углеродного волокна жидким металлом.

Поставленная цель достигается тем, что на углеродное волокно, предназначенное для получения МКМ, наносят слой защитного покрытия и сушат. В качестве покрытия используют 20-30% -ный водный раствор алюмохромфосфатного связующего (АХФС). Алюмохромфосфат имеет следующий состав

Al2O3 ˙ 0,8Cr2O5 ˙ 3P2O5 х

х (Al2O3 ˙ Cr2O3 ˙ 2P2O5)

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что защита волокон от окисления при нагревании достигается за счет слоя алюмохромфосфатного связующего, которое наносится при атмосферном давлении и является дешевым материалом. К тому же, это покрытие при получении МКМ улучшает смачивание углеродных волокон алюминиевыми расплавами. Поверхностное натяжение, определенное по методу капиллярного подъема, после обработки нитей увеличивается с 0,86 до 1,00 Н/м.

Использование алюмохромфосфатного связующего в качестве покрытия углеродного волокна неизвестно, поэтому заявляемое техническое решение соответствует критерию "новизна".

Анализ известных технических решений (аналогов) в исследуемой области - литейном производстве и смежных областях (химической промышленности, металлургии) позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом способе подготовки углеродного волокна. При нанесении на углеродное волокно алюмохромфосфатного связующего у волокна появляются новые технические свойства:

1) повышение прочности;

2) волокно не окисляется при нагревании;

3) волокно смачивается жидким металлом.

Поэтому заявляемое техническое решение соответствует критерию "Существенные отличия".

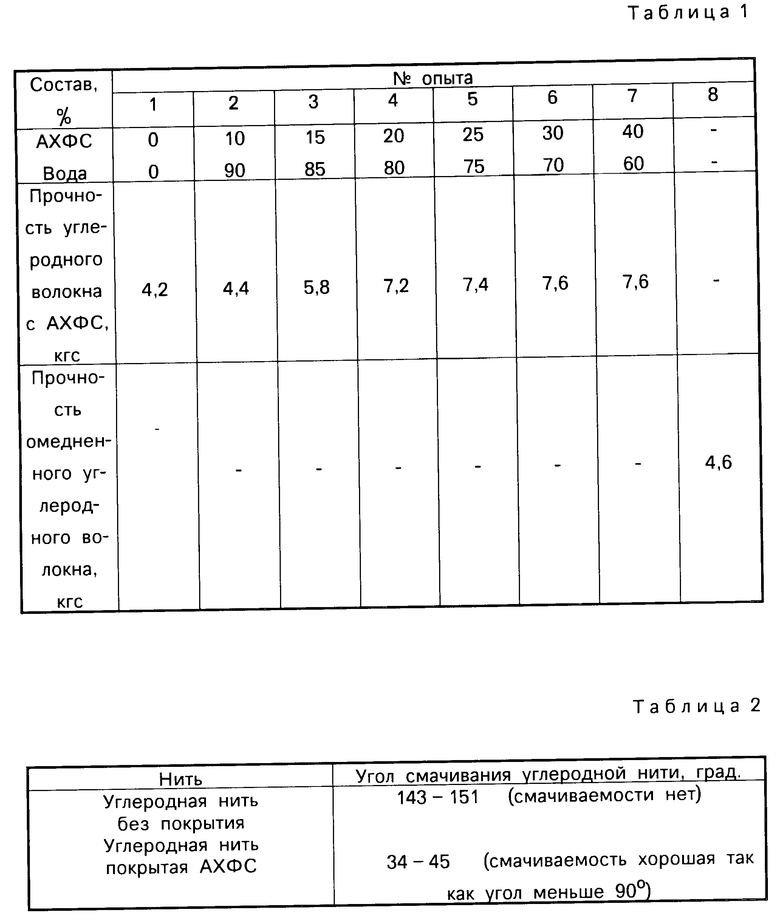

В качестве покрытия был использован водный раствор алюмохромфосфатного связующего с различными концентрациями последнего (табл. 1, опыты 1-7). Углеродное волокно с диаметром элементарного волокна 7 мкм после покрытия связующим подвергалось обжигу при температуре 973 К.

Как видно из таблицы, усилие разрыва волокна с добавлением АХФС растет, при 20% АХФС оно составляет 7,2 кгс; меньше 20% - усилие разрыва уменьшается, а более 30% - не изменяется. Поэтому, оптимальным является содержание 20-30% АХФС. Усилие разрыва углеродного волокна при омеднении (табл. 1, опыт 8) увеличивается незначительно - с 4,2 до 4,6 кгс.

Таким образом, доказано достижение положительного эффекта - повышения прочности углеродного волокна с алюмохромфосфатным покрытием по сравнению с прототипом - омедненным углеродным волокном. Причем процесс нанесения АХФС значительно проще.

Углеродная нить, покрытая АХФС, как показали эксперименты, сохраняет свои прочностные свойства при 973 К в течение 15 минут. Этого времени вполне достаточно для получения МКМ в обычной атмосфере, без вакуумирования. Следовательно, достигается одна из целей изобретения - предотвращение окисления углеродного волокна при нагревании.

Кроме того, как показали исследования, АХФС улучшает смачивание в системе алюминий-углеродное волокно. Поверхностное натяжение, определенное по методу капиллярного подъема, после обработки нитей увеличивается с 0,86 до 1,00 Н/м.

Экспериментальные данные по определению угла смачивания углеродной нити технически чистым алюминием приведены в табл. 2. Определяли усилие отрыва цилиндра на специальной установке и подсчитывали угол смачивания.

Как видно, при использовании АХФС углеродная нить смачивается металлом, так как угол смачивания меньше 90о. А углеродная нить без покрытия жидким металлом не смачивается: угол смачивания больше 90о.

В приготовленном растворе могут быть обработаны либо отдельные углеродные волокна методом протягивания через ванну с раствором, либо уже изготовленные пресс-формы методом окунания последних. Использование способа наиболее эффективно при применении углеродных нитей с малыми диаметрами элементарных волокон.

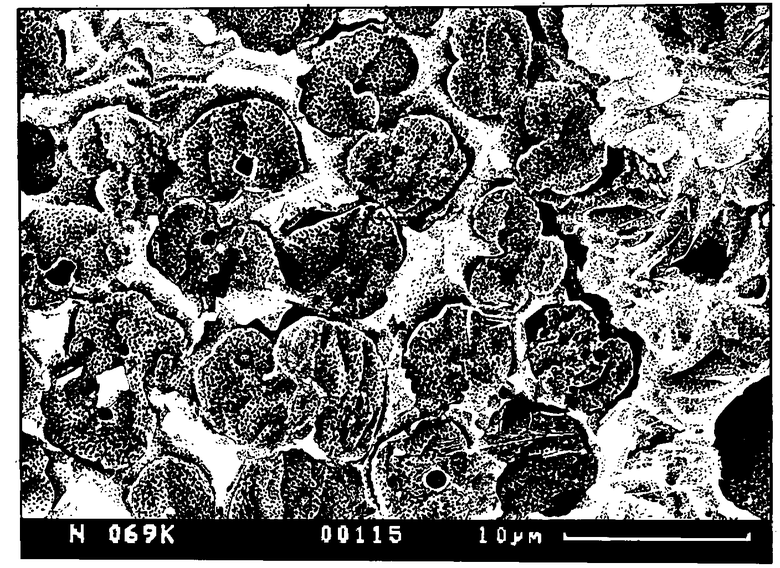

Были проведены эксперименты по получению металлокомпозиционных образцов на алюминиевой основе с использованием углеродных волокон, подготовленных предложенным способом. Из волокна со стандартным диаметром филамента 7 мкм и толщиной защитного покрытия ≃0,15 мкм изготовляли пресс-формы диаметром 40 мм, нагревали до температуры 973 К, выдерживали 3 минуты, устанавливали в пресс-форму, заливали алюминиевыми сплавами АЛ9М, АК12М4, В95 и производили кристаллизацию под давлением 150-200 МПа. Давление менее 150 МПа оказалось недостаточным для пропитки пресс-форм сплавом, а повышение давления свыше 200 МПа не улучшает пропитки по сравнению с 200 МПа. Поперечный разрез полученного МКМ (увеличение в 2500 раз) приведен на чертеже. Как видно, обеспечивается хорошая смачиваемость волокон. Прочность МКМ на основе сплава АЛ9М (без т. о. ) на ≈50% выше прочности чистого сплава, значения прочности 370 МПа и 240-250 МПа соответственно. Причем плотность МКМ ниже плотности чистого сплава АЛ9М на 21% (2680 кг/м3 и 2120 кг/м3).

Технико-экономическая эффективность изобретения.

1. Повышение прочности углеродного волокна с алюмохромфосфатным покрытием.

2. Предотвращение окисления углеродного волокна при нагревании, поэтому получать МКМ можно не в специальной атмосфере с вакуумированием рабочей полости, а на воздухе, что значительно упрощает технологию получения МКМ.

3. Упрощение технологии нанесения покрытия по сравнению с омеднением волокон.

4. Вследствие равномерного распределения матрицы между элементарными волокнами за счет улучшения смачивания возможно получение металлокомпозиционного материала с высокими прочностными свойствами. (56) Федоров В. Б. и др. Углерод и его взаимодействие с металлами. М. , Металлургия, 1978, с. 192-193.

Кашин О. А. и др. Повышение термической стабильности композиционного материала алюминий-углеродные волокна путем легирования матрицы и создания защитных покрытий на волокне: Материалы научно-практической конференции "Молодые ученые и специалисты Томской области в девятой пятилетке". Секция физики твердого тела. Томск, 1975, с. 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ВОЛОКНА ЖИДКИМ МЕТОДОМ | 2006 |

|

RU2422554C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ С КОМПОЗИТНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2019 |

|

RU2740701C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| УПРОЧНЯЮЩАЯ КОМПОЗИТНАЯ ВСТАВКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2676547C2 |

| ПРОВОД ДЛЯ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2568188C2 |

| ГРУНТОВКА ПОД ФТОРОПЛАСТОВОЕ ПОКРЫТИЕ | 1992 |

|

RU2049102C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ С АЛЮМИНИЕВОЙ МАТРИЦЕЙ И УГЛЕРОДНЫМ ВОЛОКНОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ. | 2020 |

|

RU2759840C1 |

| Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами | 2018 |

|

RU2696113C1 |

Изобретение относится к изготовлению металлокомпозиционных материалов литьем с кристаллизацией под давлением. Сущность способа: на углеродные волокна наносится слой защитного покрытия и сушится, причем в качестве защитного покрытия используют 20-30% -ный водный раствор алюмохромфосфатного связующего. Это позволит предохранить углеродную нить от выгорания при нагреве в окислительной атмосфере до 700 С, упрощает технологию нанесения защитного покрытия и повышает прочность нити при обеспечении смачиваемости ее расплавом. 1 ил. , 2 табл.

СПОСОБ ПОДГОТОВКИ УГЛЕРОДНОГО ВОЛОКНА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОКОМПОЗИЦИОННОГО МАТЕРИАЛА, включающий нанесение слоя защитного покрытия на волокно и его сушку, отличающийся тем, что, с целью повышения прочности волокна, предотвращения окисления углеродного волокна при нагревании на воздухе, упрощения технологии и обеспечения смачиваемости углеродного волокна жидким металлом, в качестве покрытия используют 20 - 30% -ный водный раствор алюмохромфосфатного связующего.

Авторы

Даты

1994-02-15—Публикация

1991-01-08—Подача